半固态A356铝合金微凸台阵列触变成形充型过程数值模拟

2012-12-14梅德庆姚喆赫陈子辰

唐 培 ,梅德庆 ,姚喆赫 ,陈子辰

(1.浙江大学 流体动力与机电系统国家重点实验室,杭州 310027;2.浙江大学 机械工程学系,杭州 310027)

半固态金属触变成形是基于美国麻省理工学院的FLEMINGS在20世纪70年代发现的金属在半固态温度区间的流变性而发展起来的一种加工工艺,具有低成本、高效率、高强度和近终形等优点[1-2]。半固态金属触变成形的质量取决于成形过程中关键参数(坯料温度、冲头速度和模具温度)的合理选择。目前世界范围内,对半固态触变成形时金属的流动特性和充型行为方面的研究工作,主要集中在宏观尺度下[3-5]。而对半固态金属在介观和微观尺度下触变成形的流动特性与充型行为的研究还比较少。在介观尺度下,模具的结构参数对成形后工件的轮廓忠实度有很大的影响。因此,为了获得更好的充型效果,有必要深入研究金属材料的流动特性和充型行为,确定出合理的触变成形工艺参数和模具结构参数。

2004年,STEINHOFF等[6]首先提出了微半固态成形的概念。童忠财[7]采用半固态铝合金ZL101坯料,研究了挤压温度、挤压速度和挤压比对微型齿轮成形性能的影响,发现较低的挤压温度和挤压速度有利于成形轮廓清晰的微型零件。KIM 等[8-9]采用触变成形的方法制造了燃料电池微反应器中的微凸台阵列结构,研究了模具温度、固相率、冲头速度、工件尺寸等对微凸台充型的影响。结果表明:冲头温度较高,速度较快时,坯料热散失较少,微凸台充型较好。与扁平坯料相比,用细长的坯料进行触变成形,微凸台充型更好。ZHOU等[10]利用正交试验的方法确定出了触变成形微凸台阵列结构的最佳工艺参数。陈金晶等[11]使用ZL101铝合金分析了锥形槽微型模具槽宽尺寸、成形温度对半固态微尺度充型能力的影响,发现在流动性上没有出现固态金属所表现出的“尺度效应”。

为了给车载燃料电池提供高效、高集成度的现场制氢系统,微凸台阵列被应用于醇类重整制氢微反应器的反应载体结构中,与传统的平板和微通道结构相比,一方面可有效增大微反应器的比表面积,提高传热传质效率;另一方面,可有效地改善催化剂附着性能,延长催化剂使用寿命[12]。由于触变成形微凸台阵列过程中影响坯料充型的参数较多,过程较为复杂,参数对微结构充型的影响还缺乏系统的研究。本文作者采用有限元软件 Deform-2D对触变成形过程进行了模拟,系统地分析了触变成形工艺参数和模具结构参数对半固态 A356铝合金触变成形微凸台阵列结构时的充型行为的影响。

1 半固态A356铝合金微凸台阵列触变成形机理及有限元模型

1.1 半固态A356铝合金微凸台阵列触变成形机理

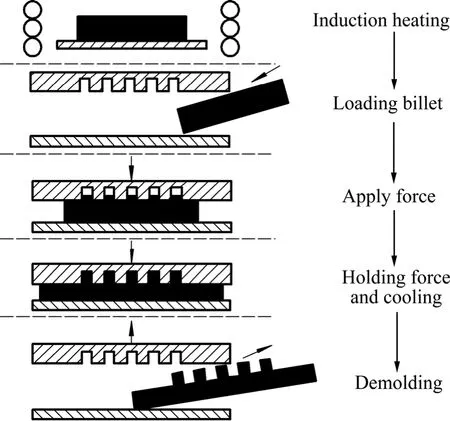

微凸台阵列结构半固态金属微触变成形原理如图1所示。在感应加热炉中将切割好的圆柱形坯料加热至半固态温度区间,然后夹持到下模中,冲头以一定的速度与坯料接触后对坯料进行挤压,即可在金属坯料上压制出与冲头凹凸互补的微凸台阵列结构。待坯料冷却后,微凸台阵列结构具有了一定的强度,对坯料施加一定的压力,即可实现坯料与冲头的脱模,得到完整的微凸台阵列结构。

图1 微凸台阵列结构半固态金属微触变成形过程原理Fig.1 Schematic diagram of thixoforming of semi-solid alloy with micro-pin-fin arrays

1.2 有限元模型的建立

采用Deform-2D软件对微凸台阵列触变成形过程进行了动态模拟。Deform-2D软件具有网格重划分和强大的热力耦合分析功能,被广泛应用于金属成形过程的模拟中。

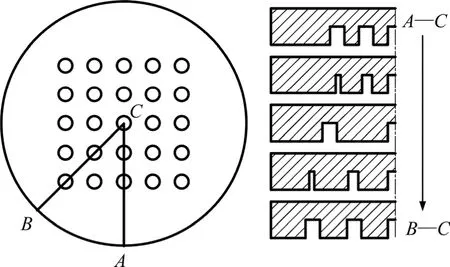

图2所示为触变成形5行5列圆柱形微凸台阵列结构时的冲头结构。由于结构对称,可只选取A—C和B—C所夹锐角部分坯料的成形为研究对象。冲头上A—C面到B—C面的小孔,可以看成是深度相同、宽度和位置逐渐变化的凹槽的组合。

图2 压制5行5列微凸台阵列的冲头结构Fig.2 Punch structure for 5×5 micro-pin-fin arrays

为了简化数值模拟过程中的有限元模型,在本研究过程,作以下假设:

1) 坯料在感应加热终了时,温度均匀分布。A356铝合金的热导系数较大,采用多步变功率加热的方法,感应加热完成时,几乎没有温度梯度[13]。

2) 感应加热后的坯料,主要由液相和球化的固相颗粒组成,流动性很好,可视为各向同性的均匀材料[14]。

3)在触变成形过程中,金属坯料只在通过坯料轴线的平面内流动,即金属坯料只有轴向和径向的速度分量,没有切向速度分量,因此,可以假设变形为平面应变。

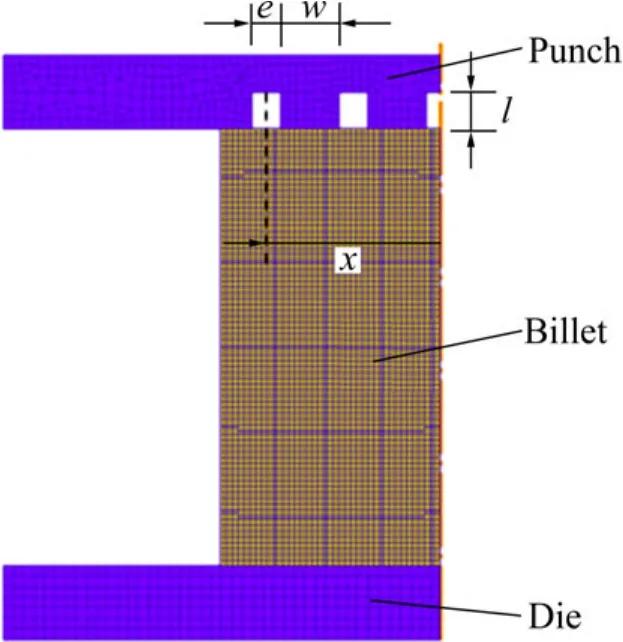

基于以上假设,可以将有限元模型简化为平面应变模型,简化后的有限元模型如图3所示,工件为d12 mm×12 mm的圆柱形坯料,被划分为4 000个四边形单元,冲头和下模分别被划分为1 000个四边形单元。冲头与坯料的接触面布置了深度为l、宽度为e的凹槽,相邻凹槽间距为w,定义模具在该平面的深宽比Ⅰ和占空比D分别为

图3 微凸台阵列触变成形有限元模型示意图Fig.3 Schematic diagram of finite element model of thixoforming of micro-pin-fin arrays

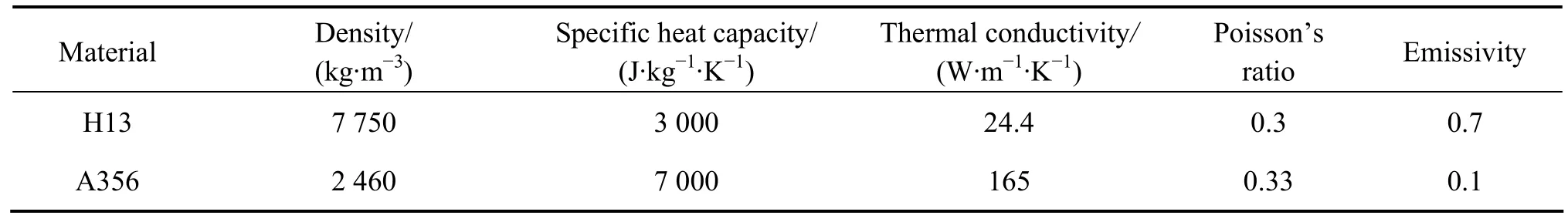

触变成形过程中,工件为非枝晶结构的 Al-7%Si合金,模具为H13模具钢,数值模拟中材料的具体参数见表1。模具刚度与坯料相比大得多,模具几乎不发生变形,可将模具视为刚性体。A356铝合金的固相线温度为555 ℃,液相线温度为615 ℃[15]。半固态区间内的A356铝合金流动性良好,可视为各向同性的刚塑性体,其流动应力与应变、应变速率及温度的关系可在Gleeble-1500D型热模拟机上,通过简单等温镦粗试验获得。

工件加热完成后,经过4 s夹持到下模,同时冲头开始向下移动,坯料在下模放置4 s后与冲头开始接触实现触变成形。坯料在夹持过程中只与空气发生热传递,和模具接触后同时与空气、模具发生热传递。坯料与空气、模具间的热传递系数分别为20和1 000 W/(m2·K)[9]。触变成形过程中采用石墨润滑,当成形温度在550 ℃以上时,石墨润滑的摩擦因数为0.1~0.4[16-17]。模拟中,坯料与模具间的摩擦采用库伦摩擦模型,摩擦因数取0.3。

2 模拟结果与讨论

2.1 触变成形工艺参数的影响分析

2.1.1 坯料温度的影响

在触变成形过程中,由于存在热传递,坯料的温度在不断变化,冲头速度和模具温度都对坯料温度有很大影响。为了研究坯料温度对微凸台阵列微触变成形的影响,假设坯料在触变成形过程中没有热传递,处于等温状态。冲头速度为300 mm/min,模具结构参数如下:e=0.8 mm,w=0.8 mm,l=1 mm,此时,Ⅰ=1.25,D=0.5。

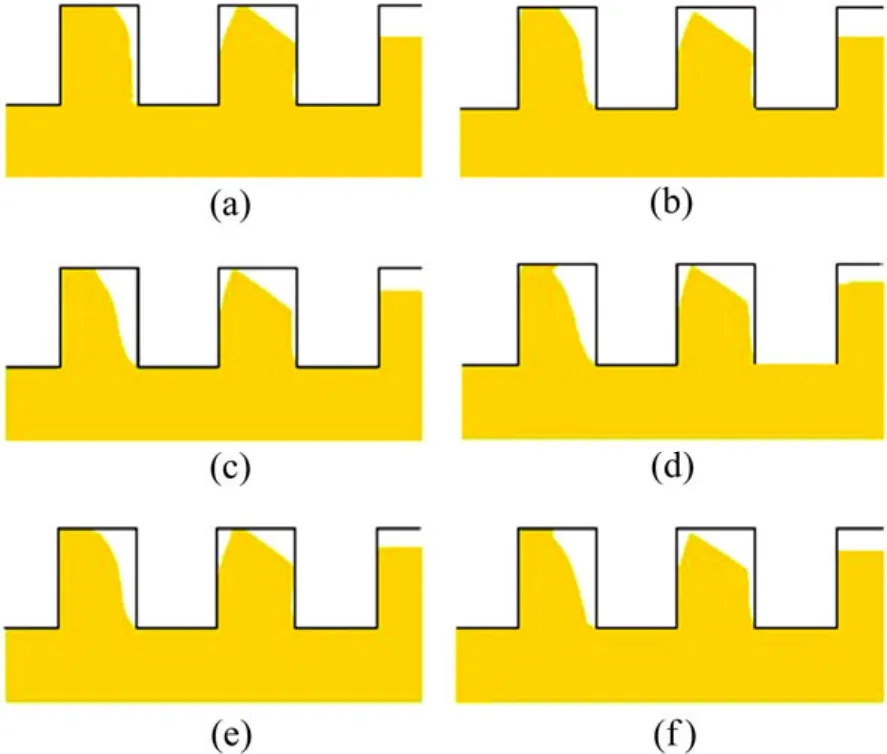

在不同温度下等温触变成形,冲头压下量为4 mm时微凸台阵列结构的充型情况如图4所示。从图4可以看出,当坯料温度高于570℃时,微凸台阵列结构的充型随着坯料温度的降低而增加;当坯料温度低于570℃时,微凸台阵列结构的充型随着坯料温度的降低而减少。这主要与A356铝合金在半固态温度区间的流动特性有关。当坯料温度高于580 ℃时,液相率过高,金属很容易向坯料边缘流动,而靠近内部的微凸台充型困难;当坯料温度低于560 ℃时,液相率过低,金属流动困难;只有坯料温度在570℃左右时,此时液相率为 40%~50%[18],流动特性比较适中,有利于微凸台阵列结构的充型。

表1 数值模拟中A356和H13的材料参数Table1 Material parameters of A356 and H13 in numerical simulation

图4 不同成形温度下微凸台阵列结构的充型情况Fig.4 Cavity-filling performance of micro-pin-fin arrays at different thixoforming temperatures: (a) 588 ℃; (b) 580 ℃;(c) 570℃; (d) 560 ℃; (e) 550 ℃; (f) 530 ℃

在实际的触变成形过程中,因为存在热传递,坯料温度会下降,因此,坯料感应加热设定的温度应该偏高一些。另外,考虑到坯料温度较低会导致比较大的成形力,容易损坏模具,实际触变成形过程坯料的温度应控制在560~580 ℃。

2.1.2 冲头速度的影响

冲头速度对微凸台阵列结构的触变成形有两方面的影响。一方面,冲头速度快,触变成形过程中坯料的温度降低较少,成形力小;冲头速度慢,触变成形过程中坯料的温度降低多,成形力大。另一方面,冲头速度不同,坯料在触变成形时的应变速率也不同,而坯料的流动特性与应变速率有关。为了单独研究第二方面的影响,保持温度不变,进行了不同冲头速度下的触变成形模拟,坯料温度恒定为570℃时。模具结构参数如下:e=0.8 mm,w=0.8 mm,l=1 mm,此时,Ⅰ=1.25,D=0.5。

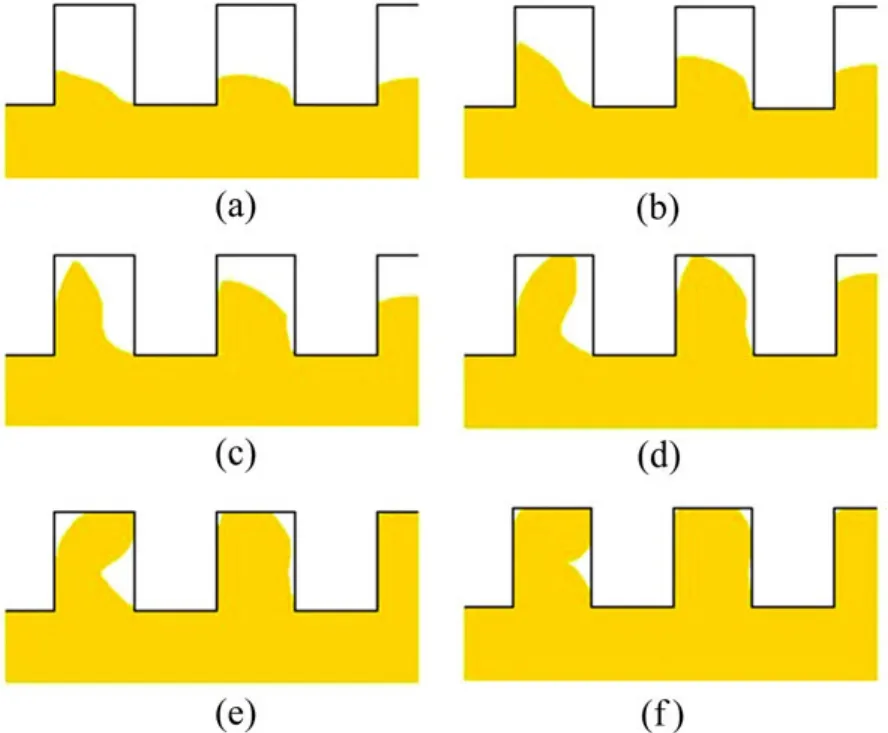

在570℃等温触变成形时,不同冲头速度下微凸台阵列结构的充型情况如图5所示。随着冲头速度的增大,远离坯料轴线的微凸台充型变慢,而正中心的微凸台充型略有加快。由于触变成形后的缺陷主要是远离坯料轴线的微凸台径向充型不完整,而中心微凸台充型良好。因此,冲头速度应取100 mm/min,较低的冲头速度能加快边缘微凸台的径向充型。

2.1.3 模具温度的影响

图5 不同冲头速度下微凸台阵列结构的充型情况Fig.5 Cavity-filling performance of micro-pin-fin arrays at different punch velocities: (a) 100 mm/min; (b) 200 mm/min;(c) 300 mm/min; (d) 400 mm/min; (e) 500 mm/min; (f) 600 mm/min

模具温度对触变成形过程中微凸台阵列结构充型的影响主要是通过影响坯料的温度来实现的。感应加热完成后,坯料在夹持过程中散失到空气中的热量较少,而与下模和冲头接触后坯料温度迅速降低。在触变成形过程中,应主要考虑坯料与模具之间的热传递。

模拟过程中,感应加热完成时坯料温度为590 ℃,冲头速度为100 mm/min,模具结构参数:e=0.8 mm、w=0.8 mm、l=1 mm,此时,Ⅰ=1.25、D=0.5。不同模具温度下,坯料中心点从感应加热完成到触变成形结束整个过程中的温度变化如图6所示,θb为坯料中心点的温度,t为时间,θd为模具温度。坯料内部传热迅速,温差较小,可以用中心点处的温度来研究触变成形过程中坯料的温度变化。当模具温度在20 ℃和550℃之间变化,触变成形结束时,坯料中心处的温度范围为513~583 ℃,可见模具温度对触变成形的影响较大。当模具处于室温时,后半段的触变成形过程中坯料温度低于560 ℃,导致很大的成形力;当模具温度为 550 ℃时,整个触变成形过程中坯料的温度都在580 ℃以上,微凸台充型较差。为了使坯料的温度在整个触变成形过程中保持在580~560 ℃,模具温度应选择为300 ℃左右。

图7 非等温触变成形过程中微凸台阵列结构的充型情况Fig.7 Cavity-filling states of micro-pin-fin arrays in nonisothermal condition: (a) ΔH=2 mm; (b) ΔH=3 mm; (c) ΔH=4 mm; (d) ΔH=5 mm; (e) ΔH=6 mm; (f) ΔH=7 mm

冲头速度为100 mm/min、模具温度为300 ℃时微凸台阵列结构的充型过程如图7所示,ΔH为冲头压下量。非等温触变成形过程中微凸台阵列结构的充型和等温条件下有所不同,在非等温条件下金属材料的流动不均匀,最外侧的微凸台在充型过程中发生了弯曲或折叠。这不仅导致微凸台阵列结构的径向充型困难,更影响了微凸台阵列结构的力学性能,微凸台阵列结构在脱模过程中容易发生变形或断裂。微凸台在充型过程中易发生弯曲或折叠主要与微凸台处的金属材料温度不一致、流动不均匀有关,而通过提高模具温度来减少坯料在触变成形过程中的热散失能减缓这一缺陷。

2.2 模具结构参数的影响分析

2.2.1 模具深宽比的影响

模具的结构参数也是影响微凸台阵列结构在触变成形过程中的充型效果的重要因素。其中,对微凸台充型影响最直接的是模具凹槽的深宽比。在对有限元模型进行简化时,将模具的小孔看成是平面凹槽的叠加,凹槽的深宽比本身就是一个不断变化的量,各个平面的充型情况也不一样,将会导致微凸台在三维充型上不均匀。另外,在不同的应用条件下,微凸台的尺寸也有变化。因此,有必要深入分析深宽比对微凸台充型的影响。

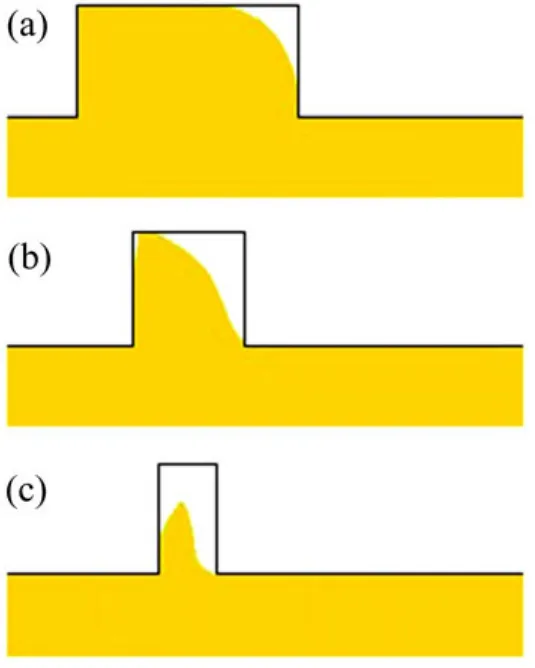

深宽比对微凸台阵列结构充型的影响比较复杂。当触变成形模拟工艺参数为:坯料初始温度590 ℃,模具温度300 ℃,冲头速度100 mm/min时,凹槽宽为0.6 mm,深宽比Ⅰ分别为0.5、1和2的微凸台阵列在冲头压下量ΔH为5 mm时的充型效果如图8所示。凹槽宽度固定,深宽比越大,微凸台阵列结构就越不容易充型,完全充型时需要的冲头压下量就越大。并且深宽比较大时,坯料边缘处的微凸台在充型过程中容易发生弯曲,导致轴向和径向充型都不均匀。因此,微凸台阵列结构的触变成形过程中,微凸台的高度不宜过大。

图8 相同宽度、不同深宽比时微凸台阵列结构的充型效果Fig.8 Cavity-filling performance of micro-pin-fin arrays with constant width and different Ⅰ values: (a) Ⅰ=0.5; (b) Ⅰ=1; (c) Ⅰ=2

当深度相同,而深宽比不同时,微凸台的充型也不相同。当触变成形模拟工艺参数为:坯料初始温度590 ℃,模具温度300 ℃,冲头速度100 mm/min时,距坯料轴线3 mm处,凹槽深度为1 mm,深宽比Ⅰ分别为0.5、1和2的微凸台在冲头压下量ΔH为5 mm时的充型效果如图9所示。从图9可得,凹槽深度固定时,微凸台充型随槽宽的增加变得容易,尤其径向充型能力提高。当槽宽较小、槽深较大时,微凸台的充型较差;当槽宽较大、槽深较小时,微凸台的充型较好。由于微凸台的高度固定,简化为平面凹槽时主要是宽度变化,所以,微凸台的上表面在充型不完全时是一个斜面。

图9 相同深度、不同深宽比时微凸台的充型情况Fig.9 Cavity-filling performance of micro-pin-fins with constant depth and different Ⅰ values: (a) Ⅰ=0.5; (b) Ⅰ=1; (c) Ⅰ=2

2.2.2 模具占空比的影响

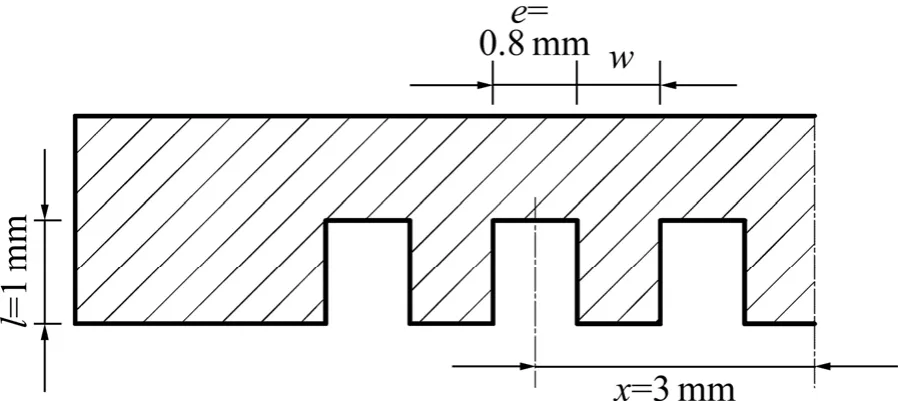

在工艺条件和凹槽深宽比固定时,微凸台的充型主要受到模具占空比和微凸台位置的共同影响。为了单独研究模具占空比的影响,只考虑一个微凸台的充型情况,如图10所示,选取离模具中心线距离x=3 mm、槽宽e=0.8 mm、槽深l=1 mm的凹槽进行研究,此时深宽比Ⅰ=1.25。通过变化此凹槽与相邻凹槽之间的距离w来实现模具占空比的调节。由于只研究这一个微凸台的充型,相邻凹槽位置的变化对结果没有影响。

图10 研究模具占空比对微凸台充型影响的冲头结构Fig.10 Punch structure for investigating influence of die duty ratio on cavity-filling of micro-pin-fin arrays

设定触变成形模拟工艺参数如下:坯料初始温度590 ℃,模具温度300 ℃,冲头速度100 mm/min。当该凹槽与相邻凹槽之间的距离分别为1.2、0.8和0.54 mm,也即占空比D分别为0.4、0.5和0.6时,微凸台的充型效果如图11所示。从图11可以看出,模具占空比对微凸台阵列的高度无显著影响,但微凸台的径向充型随占空比的增加有所提高。占空比增大时,相邻微凸台的间距变小,坯料向外侧流动的阻力增加,导致更多的坯料向凹槽内流动,径向充型能力提高。

图11 不同模具占空比下微凸台的充型效果Fig.11 Cavity-filling performance of micro-pin-fins with different die duty ratios: (a) ΔH=2 mm; (b) ΔH=4 mm;(c) ΔH=6 mm

2.2.3 微凸台位置的影响

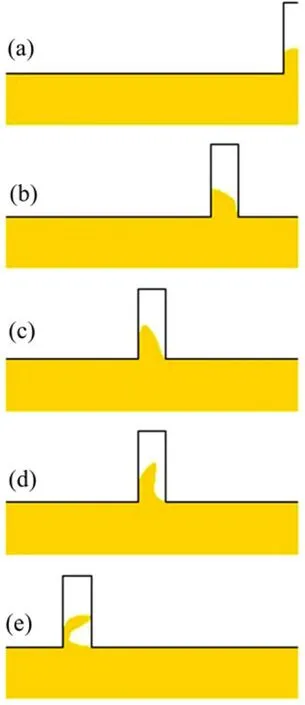

同一平面内不同位置微凸台的充型并不均匀,中间的微凸台轴向充型比较缓慢,但整个截面上的充型速度基本一致;远离坯料轴线的微凸台轴向充型速度较快,但很不均匀,总是在凹槽内远离坯料轴线的一侧先有金属材料堆积,逐渐向竖直方向增加,与凹槽顶部接触受阻后向反方向流动,充满整个凹槽。这种充型行为主要是由金属材料的流动速度决定的。在坯料的中心,金属沿径向的流动速度很小,相对冲头只有沿竖直向上的速度;随着微凸台与坯料轴线距离的增加,金属沿径向流动的速度增大,相对冲头的速度逐渐由竖直向上偏向外侧,导致凹槽内远离坯料轴线的一侧先有金属堆积。可以预测,微凸台与坯料轴线距离越远,这种现象将越明显。

在冲头速度固定的条件下,坯料与模具的相对速度是离模具中心线距离x的函数。随着x的增大,相对速度不断变大,方向由竖直向上逐渐往外侧偏转。所以,由坯料中心向外侧,微凸台的充型速度越来越快,但径向充型却越来越不均匀。当触变成形模拟工艺参数为:坯料初始温度590 ℃,模具温度300 ℃,冲头速度100 mm/min时,不同位置的微凸台在不同压下量情况下的高度变化曲线如图12所示,h为微凸台的高度,ΔH为冲头压下量。微凸台在触变成形过程中的充型速度并不是恒定,而是随着压下量的增加不断增大。由图12可知,微凸台的充型主要发生在冲头压下4 mm以后。但当x=4 mm、压下量ΔH为4~5 mm时,微凸台的高度基本没有增加,这是因为微凸台发生了弯曲。当冲头压下量达到5 mm时,弯曲的微凸台受到凹槽另一侧的阻挡,继续沿竖直方向流动,高度增加。冲头压下量为5 mm时不同位置的微凸台的充型状态如图13所示。当x≥4 mm时,微凸台的充型发生恶化,触变成形完成后径向不能完全充型。所以,要保证微凸台充型良好,应尽量使微凸台靠近坯料的轴线。

图12 不同位置微凸台的h—ΔH曲线Fig.12 h—ΔH curves of micro-pin-fins at different locations

图13 不同位置处的微凸台的充型效果Fig.13 Cavity-filling performance of micro-pin-fins at different locations: (a) x=0 mm; (b) x=1 mm; (c) x=2 mm;(d) x=3 mm; (e) x=4 mm

3 结论

1) 触变成形过程中坯料温度应为570℃左右,此时液相率为40%~50%。温度过高,坯料容易向边缘流动;温度过低,坯料流动困难。

2) 随着冲头速度的降低,远离坯料轴线的微凸台径向充型增加。

3) 模具温度主要是通过影响坯料温度来实现对微凸台阵列结构充型的影响,提高模具温度可以降低坯料在触变成形过程中的温差,改善坯料流动性,增加微凸台充型的均匀性,减少微凸台的弯曲或折叠缺陷。

4) 凹槽深宽比越小,微凸台阵列结构充型越好,完全充型时所需的冲头压下量也越小。

5) 模具占空比对微凸台的轴向充型没有影响,但微凸台的径向充型随占空比的增加而增加。

6) 微凸台的径向充型随其与轴线距离x的增加而变得越来越不均匀,x达到一定值时,微凸台容易发生弯曲或折叠,导致充型变得困难。

[1]FLEMINGS M C.Behavior of metal alloys in the semisolid state[J].Metallurgical Transactions A, 1991, 22(5): 957-981.

[2]KAPRANOS P, WARD P J, ATKINSON H V, KIRKWOOD D H.Near net shaping by semi-solid metal processing[J].Materials and Design, 2000, 21(4): 387-394.

[3]白月龙, 毛卫民, 汤国兴.半固态A356铝合金浆料的充填行为及组织分布[J].材料研究学报, 2006, 20(6): 602-606.BAI Yue-long, MAO Wei-min, TANG Guo-xing.Filling ability of semi-solid A356 aluminum alloy slurry and microstructure distribution[J].Chinese Journal of Materials Research, 2006,20(6): 602-606.

[4]熊爱华, 袁 森, 王武孝, 蒋百灵, 程健杰, 崔少贤.半固态镁合金充型性能研究[J].热加工工艺, 2005(1): 26-28.XIONG Ai-hua, YUAN Sen, WANG Wu-xiao, JIANG Bai-ling,CHENG Jian-jie, CUI Shao-xian.Study on capability of filling cavity of magnesium alloy in semisolid[J].Hot Working Technology, 2005(1): 26-28.

[5]KANG C G, JUNG H K, JUNG K W.Thixoforming of aluminum component with a die designed by process simulation[J].Journal of Materials Processing Technology, 2001,111(1/3): 37-41.

[6]STEINHOFF K, WEIDIG U, WEIKERT J.Micro semi-solid manufacturing—A new technological approach towards miniaturization[J].Steel Research International, 2004, 75(8/9):611-619.

[7]童忠财.半固态微挤压工艺初步研究[D].上海: 上海交通大学, 2007: 31-38.TONG Zhong-cai.Primary study on forming method of semisolid micro-extrusion[D].Shanghai: Shanghai Jiao Tong University, 2007: 31-38.

[8]KIM G Y, NI J, MAYOR R, KIM H.An experimental investigation on semi-solid forming of micro/meso-scale features[J].Journal of Manufacturing Science and Engineering—Transactions of the ASME, 2007, 129(2): 246-251.

[9]KIM G Y, KOC M, MAYOR R, NI J.Modeling of the semi-Solid material behavior and analysis of micro-/mesoscale feature forming[J].Journal of Manufacturing Science and Engineering—Transactions of the ASME, 2007, 129(2):237-245.

[10]ZHOU Hong-hua, MEI De-qing, CHEN Zi-chen.An experimental study on micro thixoforming processing parameters for reaction plate with micro-pin-fin arrays[J].Advanced Materials Research, 2011, 154/155: 907-912.

[11]陈金晶, 于沪平, 赵雅珠.微特征铝合金半固态流动性能试验研究[J].模具技术, 2010(4): 1-4.CHEN Jin-jing, YU Hu-ping, ZHAO Ya-zhu.Experimental investigation of micro-scale filling capacity of semi-solid aluminum alloy[J].Die and Mould Technology, 2010(4): 1-4.

[12]梅德庆, 钱 淼, 姚喆赫, 陈子辰.带微凸台阵列结构的自热型醇类重整制氢微通道反应器: 中国, CN200910100100.0[P].2011-04-27.MEI De-qing, QIAN Miao, YAO Zhe-he, CHEN Zi-chen.Autothermal micro-channel reactor for hydrogen production by reforming of alcohol with micro-pin-fin arrays: China,CN200910100100.0 [P].2011-04-27.

[13]TANG Pei, MEI De-qing, ZHOU Hong-hua, SUN Zhuo-xiong.Experimental study on the reheating process for A356 alloy in thixoforming[J].Advanced Materials Research, 2011, 154/155:1324-1329.

[14]KANG C G, YOUN S W, SEO P K.The effect of globular microstructure size on the mechanical properties in reheating process of aluminum alloys[J].Journal of Materials Engineering and Performance, 2004, 13(2): 172-184.

[15]JUNG H K, KANG C G.Induction heating process of an Al-Si aluminum alloy for semi-solid die casting and its resulting microstructure[J].Journal of Materials Processing Technology,2002, 120(1/3): 355-364.

[16]HOKAO M, HIRONAKA S, SUDA Y, YAMAMOTO Y.Friction and wear properties of graphite/glassy carbon composites[J].Wear, 2000, 237(1): 54-62.

[17]PETERSON M, JOHNSON R.Friction studies of graphite and mixtures of graphite with several metallic oxides and salts at temperatures to 1 000 ℉—NACA Technical Note 3657[R].Washington: National Advisory Committee for Aeronautics,1956.

[18]HIRT G, CREMER R, WINKELMANN A, WITULSKI T,ZILLGEN M.Semi solid forming of aluminum alloys by direct forging and lateral extrusion[J].Journal of Materials Processing Technology, 1994, 45(1/4): 359-364.