正扭矩节能抽油机动力特性模型及仿真优化

2012-12-11梁宏宝孟庆伟孙旭东

梁宏宝,孟庆伟,孙旭东

(东北石油大学a.节能中心;b.机械科学与工程学院,黑龙江大庆163318) *

正扭矩节能抽油机动力特性模型及仿真优化

梁宏宝a,孟庆伟b,孙旭东b

(东北石油大学a.节能中心;b.机械科学与工程学院,黑龙江大庆163318)*

在保留常规游梁抽油机优点的基础上,完全消除抽油机减速器轴负扭矩,设计了新型正扭矩节能抽油机。介绍了正扭矩抽油机的节能原理,即采用二次平衡系统对扭矩曲线进行调整,实现净扭矩为正值;应用CAD与ADAMS软件建立新型抽油机模型,进行动态仿真,从理论上证明该新型节能抽油机可以完全消除负扭矩,提高抽油机系统效率,达到了节能的目的。

节能抽油机;负扭矩;二次平衡;动力学分析;仿真

现有游梁式抽油机存在刚性结构体积大、钢铁用量大、能量传递环节多、能耗大、效率低、油气渗漏污染环境等问题。我国抽油井有20多万口,年耗电约160亿kW·h,钢铁和水泥用量共约2×106t。因此,解决抽油系统节能减排增效是缓解国内能源安全紧张局势的要求。

1 常规抽油机存在的基本问题

1.1 负扭矩[1]

游梁式抽油机的悬点载荷为周期性交变载荷,悬点载荷在减速器曲柄轴上的扭矩曲线与曲柄平衡重产生的扭矩曲线的叠加曲线,即曲柄轴上的净扭矩曲线波动很大,且出现负值,如图1。

图1 常规游梁机净扭矩曲线

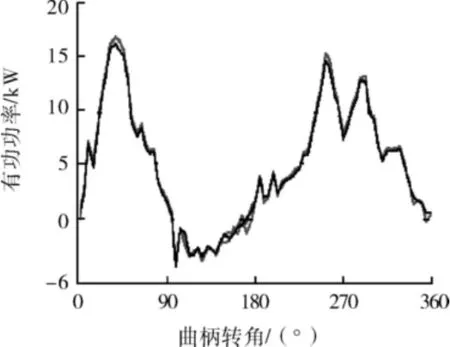

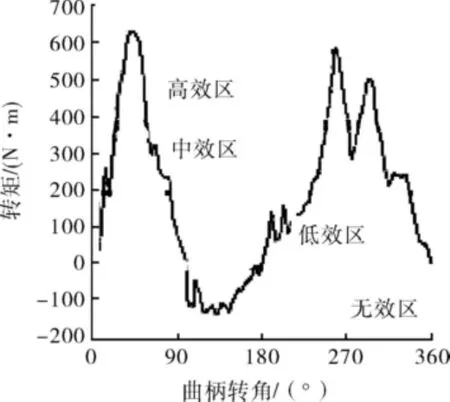

当电机转矩处于峰值位置及负扭矩区域时,抽油机配套电机的有功功率绝对值均比较大,说明电机在负扭矩状态下发电且耗能较大,在峰值状态能耗也很严重。常规游梁机带有周期性交变载荷,而普通的三相异步电动机输出的转速和扭矩基本上恒定不变。为满足峰值扭矩的要求,抽油机需要配用较大功率的电动机,造成电动机功率因数和工作效率降低,特别是负扭矩瞬间,电机发电效率更低。如图2~3所示,当电机输出功率较小或为负值时,电机负载利用率就处于低效区和无效区,电机效率较低,使抽油机系统效率低下。

图2 游梁式抽油机电机有功功率实测曲线

图3 实测游梁式抽油机减速器转矩曲线

1.2 平衡重的效果差

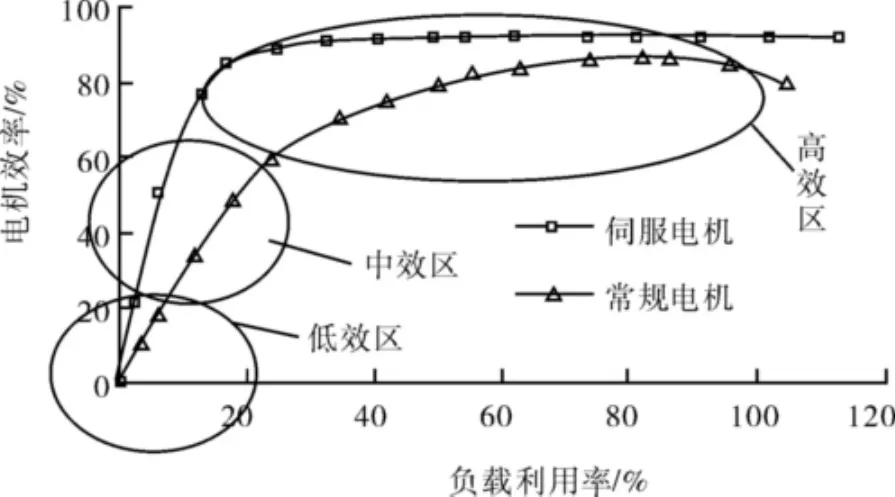

游梁式抽油机在1个工作周期中,其负载在上冲程和下冲程是不平衡的,虽然在游梁式抽油机中采用平衡重来改善这种不平衡状态,但由于油井的井下工况不同,且不断变化,致使利用平衡重的方法来节能的效果不理想,而且平衡重的机械调整受到诸多现场条件的限制[2-3]。抽油机在下冲程的大部分时段,电动机实际运行在发电状态,从而使电机效率处于低效区或无效区,如图4所示。同时,这种状况的存在也加速了抽油机曲柄销、减速机齿轮等抽油机设备的损坏,降低了抽油机的实际使用寿命。

图4 伺服电机与常规电机效率曲线对比

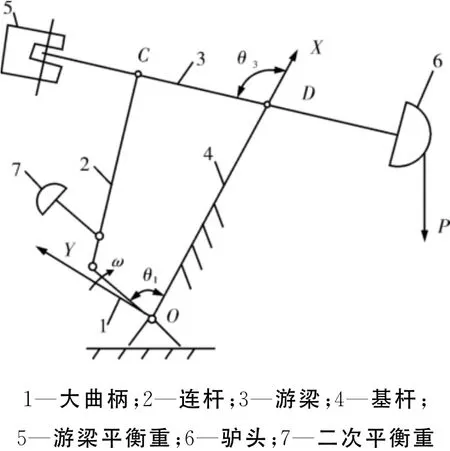

2 新型抽油机结构原理

针对常规机存在基本问题,在尽可能保存原有常规游梁机优点的基础上,设计了一种新型节能抽油机,如图5所示。该新型抽油机由驴头、游梁、底座、电机、减速系统、游梁平衡系统及二次平衡系统等组成。该抽油机平衡装置包括一次平衡的游梁平衡和二次平衡系统组成,二次平衡装置在连杆中间通过1个2︰1变速器加载1个二次平衡小曲柄,并通过变速器与大曲柄相连。二次平衡重通过变速带以2倍于一次平衡重的速度做圆周旋转运动,二次平衡装置在游梁平衡的基础上,进一步对扭矩曲线进行调节,完全消除负扭矩,并进一步降低峰值扭矩。提高了该型抽油机的平衡度,又改善了曲柄销的工作状况,达到了节能的目的。

图5 新型节能抽油机原理

3 节能原理

常规游梁式抽油机曲柄轴净扭矩等于悬点载荷扭矩Mx和曲柄平衡重扭矩M1的矢量和,即

但悬点载荷扭矩和曲柄平衡重扭矩叠加后净扭矩存在负值。为了消除负扭矩,在一次平衡的基础上加载1个二次平衡装置,得到二次平衡扭矩与原有净扭矩曲线叠加。改造后抽油机曲柄轴净扭矩为悬点载荷扭矩和曲柄平衡重扭矩及二次平衡扭矩M2的矢量和,即

通过在连杆加载二次平衡装置,使游梁平衡重产生的扭矩随着游梁摆角的变化而变化。当游梁平衡重的重心与游梁中心轴连线成水平位置时,其平衡力臂最大,产生的扭矩也最大,正好可平衡抽油机悬点的最大载荷产生的最大扭矩;此时游梁平衡重产生的扭矩曲线峰值与悬点载荷产生的扭矩曲线峰值基本同步,且方向相反,两者叠加后,使减速箱输出轴扭矩变小或变化幅度减缓,降低了电机的输出功率,提高了电机的利用率,达到节能降耗效果。

二次平衡重进一步调节减速箱输出轴扭矩,完全消除负扭矩,降低抽油机曲柄轴净扭矩峰值,使扭矩曲线尽可能平滑,实现恒功率,在大曲柄转动的半周内有效地平衡输出功率的最大值,降低了电机的输出功率,减小了载荷对减速器、电机的冲击,使电机恒做正功,提高了整个抽油机的系统效率,高效节能。

4 抽油机动力模型

研究抽油机的悬点载荷和运动规律是研究抽油机技术和总体评价抽油机性能的核心[4]。如图5所示,曲柄半径为r,D点到游梁平衡重重心距离为K。

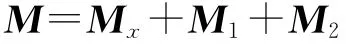

游梁的角速度为ω3,悬点速度v=ω3sinθ1,游梁的角加速度ε3为

由于大曲柄与小曲柄通过1︰2变速器连接,因此小曲柄转速是大曲柄轴的2倍,即

式中,ω7为小曲柄轴角速度;ω为大曲柄轴角速度。

则悬点加速度α为

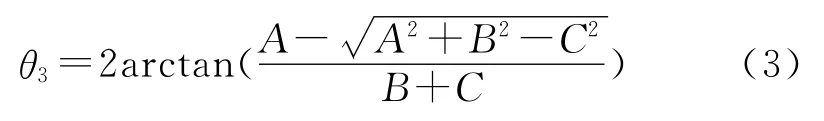

游梁转角θ3为

根据上述,可作出悬点的位移、速度、加速度曲线,对于固定型号的正扭矩抽油机,只要给出曲柄旋转的角速度或冲次就可以得出悬点的运动特性。

5 动力特性计算

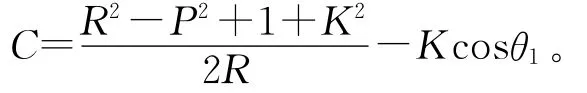

5.1 减速器扭矩

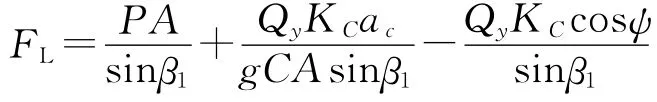

取游梁为研究对象,将诸力对游梁旋转中心取力矩可得连杆力FL为

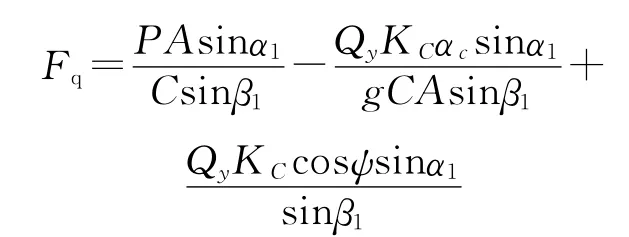

则连杆力FL在曲柄切向力的分力Fq为

曲柄平衡条件为

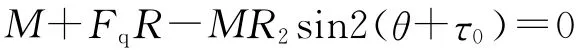

则减速器曲柄轴输出扭矩M为

简化后得

式中,FL为连杆所受的拉力,N;Fq为连杆力FL在曲柄切向力的分力,沿曲柄旋转方向为正值,N;MCmax为二次平衡曲柄装置在减速箱曲柄轴上产生的最大扭矩,N·m;Q2为二次平衡块重力;R2为二次平衡块重力旋转半径;τ0为抽油机曲柄在12点钟位置时曲柄与二次平衡曲柄之间夹角;P为悬点载荷,N;Qy为游梁平衡重重力,N;R为曲柄销轴到曲柄旋转中心的距离,m;M为减速箱曲柄轴输出扭矩,沿曲柄旋转方向为正值,N·m;TF为扭矩因数,与游梁的角速度有关。

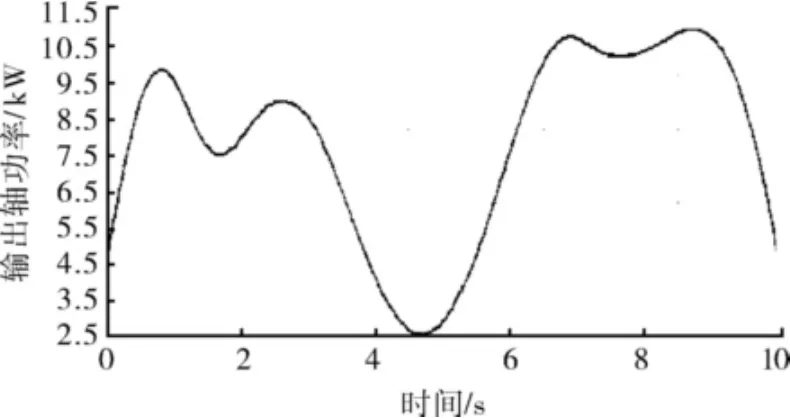

5.2 电机功率

电动机功率与减速器从动轴(曲柄轴)上的扭矩关系式为式中,Nr为电动机功率,kW;n为曲柄轴转速,r/min;η为传动效率。

6 动态仿真及优化

6.1 建立虚拟样机[5-6]

利用机械专业三维软件CAD与ADAMS对抽油机进行动态仿真。在专业CAD软件中建立机构的实体装配模型,利用ADAMS与CAD软件之间的接口,将模型导入ADAMS环境中。在虚拟测试时作如下假设:

1) 曲柄以匀速旋转。

2) 各个运动副都是理想的无间隙的运动副。

3) 抽油机所有部件包括底座和基础都是刚性的。

虚拟样机如图6所示,利用样机可以进行后处理,查看测试结果,生成图表、报告等直观的测试资料。

图6 抽油机虚拟样机

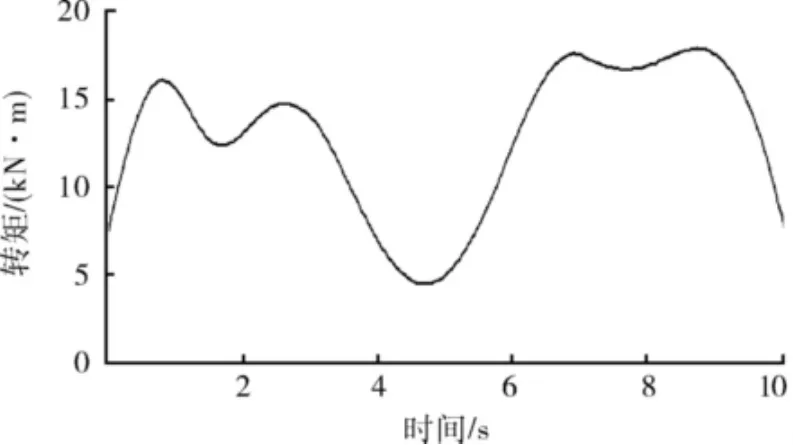

6.2 仿真优化

通过调节抽油机游梁平衡重质量、二次平衡重质量及二次平衡曲柄与大曲柄之间夹角,对抽油机进行优化。经过三维仿真优化得到减速器输出轴扭矩曲线及减速器输出轴功率曲线,如图7~8所示。可以看出:该新型抽油机实现了扭矩正值化,扭矩峰值降低,输出轴功率峰值降低且最小值提高到零值以上,最大值与最小值差值变小。

对比图7与图3~4可知:该新型节能抽油机电机工作时,电机负载利用率大多数时间处于高效区及中效区,只有少数时间处于低效区,不存在无效区。从而提高了电机利用率,提高了抽油机系统效率。

图7 减速器输出轴扭矩曲线

图8 减速器输出轴功率曲线

7 结论

1) 建立了正扭矩节能抽油机位移、速度、加速度数学模型及动力学特性相关计算模型。

2) 通过仿真优化,新型节能抽油机可以实现扭矩正值化,使电机工作效率处在较高的水平,从而提高了抽油机系统效率,达到了节能的目的。

[1] 刘洪智,郭 东.异型游梁式抽油机[M].北京:石油工业出版社,1997.

[2] 何 帆,李 锴,辛大勇,等.用弹簧储能装置实现抽油机二次平衡的节能分析[J].石油矿场机械,2009,38(3):73-76.

[3] 柯 伟,李才良,王启颜,等.一种同轴二次曲柄平衡抽油机方案及性能分析[J].石油矿场机械,2009,38(4):7-10.

[4] 苏 欣,赵宏涛,袁宗明,等.基于模糊综合评判法的地下储气库方案优选[J].石油学报,2006,27(2):125-128.

[5] 刘克旺,张彦廷,魏 辽,等.基于虚拟样机技术的游梁式抽油机参数分析[J].石油矿场机械,2010,39(7):19-22.

[6] 骆华锋,栾庆德.游梁式抽油机实体建模及仿真分析[J].石油矿场机械,2008,37(12):22-24.

Balance of Energy Pumping of a New Compound

LIANG Hong-baoa,MENG Qing-weib,SUN Xu-dongb

(a.The Energy Conservation Center;b.College of Mechanical Science and Engineering,Northeast Petroleum University,Daqing163318,China)

On the basis of the advantages of conventional tour has been reserved,in order to eliminated pumping unit reducer shaft load torque completely,designing a new type of energy saving pumping unit.This paper introduces the energy saving principle of a new type oil pumping unit,to load the two balance system,adjusting to the torque curve,realize net torque value.And the pumping unit was studied,using both CAD and ADAMS to establish new pumping model,doing the dynamic simulation.As the theory,the new power saving pumping unit can completely eliminated negative torque,improve the efficiency of the pumping system,achieving the purpose of energy saving.

energy saving pumping unit;negative torsion moment;second balance;dynamic analysis;simulation

1001-3482(2012)07-0043-04

TE933.1

A

2012-01-22

黑龙江省科技攻关项目(GA09A503)

梁宏宝(1966-),男,黑龙江兰西人,教授,博士,主要从事油田节能研究。