贫胺液泵泵轴切断原因分析及解决措施

2012-12-08杜俊杰霍朝阳

杜俊杰,霍朝阳

(天津石化公司工程质量监督站,天津 300270)

某炼化企业贫胺液泵2010年1月投入使用,2011年8月底即发生泵轴切断事故,运行周期仅14个月。

为了防止同类事故再次发生,对该贫胺液泵轴断裂原因进行了分析,提出了相应预防措施,并取得了阶段性成果。

一、基本情况介绍

贫胺液泵为双吸单级离心泵,轴设计功率为1 201kW,泵轴材质为0Cr17Ni4Cu4Nb(17-4PH),运行介质为贫胺液,运行温度为50℃。

如图1所示,断裂处在叶轮后端并靠近叶轮的轴肩处,轴断处外径:φ100mm。断口整体表面比较光滑,粗糙的瞬时断裂区面积相对较小,断口没有明显的塑性变形。

二、泵轴断裂原因分析

1.材质检测与分析

(1)化学成分检测

从断轴上取样进行化学成分分析,结果表明,所有元素的含量均在标准范围内,化学成分正常。

(2)金相检测

17-4PH(0Cr17Ni4Cu4Nb)钢锻造加工而成,并经固溶+时效处理。在断口截取金相试样,光学显微镜下观察,其显微组织为板条马氏体+残留奥氏体+δ铁素体,组织均匀细密。δ铁素体为细条状并呈带状分布,残留奥氏体呈带状分布,其含量较多。残余奥氏体存在会降低17-4PH钢的强度,而δ-铁素体沿变形流线方向分布将伤害钢的横向性能,尤其是塑性和韧性,还会成为热变形时的开裂源,特别是较大尺寸的材料。

(3)常规力学性能测试

依据国家标准《GB/T228-2002金属材料室温拉伸试验方法》制备17-4PH钢的拉伸试样。

在近断口处取直径为10的比例拉伸试样(图2),实验结果见表1。由表可知,泵轴材料塑性较高而强度偏低。据报道17-4PH钢经两次时效,其RP0.2为1290MPa,Rm为1400MPa,一次时效其屈服强度应>1000MPa。

表1 17-4PH不锈钢拉伸试验数据 (20℃)

(4)物相分析

泵轴材料的X衍射曲线见图3,以马氏体为主相,还有部分在热处理过程中未溶解的Cu相。

2.断口检测与分析

(1)宏观断口检测分析

宏观断口无明显的塑性变形,属脆性断裂,断口明显呈现具有不同形貌特征的三个区域。

裂纹源:裂纹源处于卡环槽底部尖角的应力集中处,断口光滑,两侧有明显的裂纹扩展台阶,裂纹源处未发现材料缺陷。

裂纹扩展区:该区域占据断口的大部分区域,断口平滑,未见明显的贝纹线,说明载荷稳定。

瞬时断裂区:瞬时断裂区域包含放射区和剪切唇两个部分,断口粗糙不平,剪切唇与断面成45°夹角。瞬时断裂区的面积不大。

从宏观断口初步判断为疲劳断裂。

(2)微观断口检测分析

将断口分成几个区,分别在扫描电子显微镜下观察,断口的微观形态如下。

裂纹源和疲劳裂纹扩展区都可见到疲劳辉纹,疲劳辉纹周围存在许多二次裂纹,表明疲劳裂纹在扩展同时还伴随脆性断裂。

最后破坏区断口的微观形态主要为韧窝断口形貌,韧窝大小不一。

图4为断口EDS能谱分析,含有O元素,表明断口表面出现一定程度氧化。

从断口的宏、微观分析,可确定其为疲劳断口。

3.泵轴结构分析

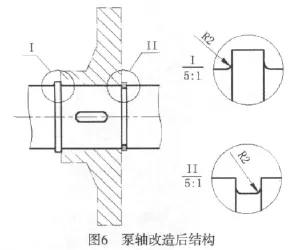

贫胺液泵泵轴结构局部如图5所示,结构不合理。

(1)叶轮两端均用卡环紧固,须在轴上加工卡环槽,削弱了泵轴强度。

(2)卡环槽底部为非圆弧过渡,将形成应力集中,泵轴以卡环槽根部为裂纹源,在交变载荷的作用下,裂纹不断扩展,产生多源早期疲劳断裂。因此叶轮两端的卡环槽是整个泵轴最薄弱部位。因泵轴驱动端较非驱动端须传递更大扭矩,所以驱动端在卡环槽处首先断裂。

4.工艺运行情况分析

建议确认贫胺液泵的实际使用流量和扬程,校核轴的强度是否超出设计负荷。但从宏观端口看,瞬时断裂区的面积不大,放射区域不明显,说明载荷不大,且比较稳定。

从断面形态及物相分析看,断口未发现腐蚀产物,可排除腐蚀疲劳破坏。

三、泵轴断裂分析结论与解决对策与措施

1.结论

(1)贫胺液泵泵轴的材料为17-4PH(0Cr17Ni4Cu4Nb)钢,其化学成分正常。

(2)金相组织检测发现残余奥氏体偏多,造成轴的强度偏低。

(3)泵轴设计不合理,卡环槽为尖角,应力集中严重,成为裂纹萌生源。

(4)泵轴为疲劳断裂。

2.解决对策与措施

(1)改进泵轴局部结构。

原泵轴叶轮两侧均采用卡环定位,由于卡环槽为尖角过渡,存在严重的应力集中,造成该轴过早疲劳破坏。建议将卡环槽改为R2的圆角过渡,或将驱动端改为轴肩定位,均采用圆角过渡,如图6所示。

(2)改进热处理工艺。

泵轴的强度偏低,从组织分析看,材料的残余奥氏体偏多,降低了材料的综合性能,这也是引起给泵轴早期疲劳断裂的重要原因。因此需要严格规范热处理工艺。

17-4PH不锈钢的热处理通常由固溶处理和时效处理组成。固溶温度既不能过高,也不能过低。过高则引起δ-铁素体含量增多,Ms点降低,使之固溶冷至室温后残留奥氏体量增多,从而使强度下降;过低则组织难以均匀化。通常以1 020~1 060℃为宜。时效温度可以在较宽的范围内变动,以满足不同的使用要求。450~500℃时效钢的强度达到最高值,但韧性、塑性以及耐蚀性能降到最低值,在550℃左右时效能获得最佳的强度和韧性配合。

(3)若运行工况发生变化,需重新计算该泵轴的受力大小,以便合理地选择17-4PH钢的热处理工艺,从而发挥材料的最大潜力。

该泵轴厂家根据以上分析和解决措施要求,对生产制造工艺进行了适当的调整,重新制造加工、安装后至今设备运行平稳,转子运行状态良好。

[1]石柯德.材料科学基础[M].北京:机械工业版社,2003.