离心泵状态监测与故障处理

2012-10-21孔祥臣胡玉荣任新广

孔祥臣,刘 震,胡玉荣,任新广

(中国石油大港石化公司,天津 300280)

离心泵在石油加工行业应用广泛,约占所有设备的90%以上,对离心泵进行监测、控制,对确保生产的有序稳定运行显得尤为重要。经过10多年工作积累,对离心泵的状态监测逐渐由以振动与测温为主细分到9个方面的检查:振动监测、轴承箱温度监测、机封泄漏检查、封油系统或冷却水系统的检查、工艺系统检查、运转设备的联轴器检查、润滑系统的检查、设备附件检查、备用设备检查等。通过以上工作的开展,离心泵状态监测工作得到极大提高,设备突发故障逐年降低,确保了生产的平稳运行。

一、状态监测过程中故障识别标准

1.振动故障分析及评判标准

结合国内外一些振动标准并参照公司状态监测经验,制定下列相应标准。

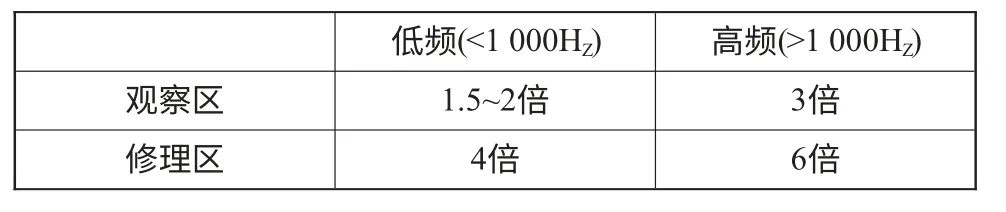

⑴相对振动标准

相对振动标准在故障诊断中是典型应用,方法为对一设备的同一部位振动定期监测,以设备正常情况下(或初始运转时)的值为原始值,根据实测值与原始值的比值是否超过标准来判断设备的状态(见表1)。

在对设备日常连续监测中,如果发现某台设备同一点的振动幅值与正常幅值的比值达到或超过2.5时,表明机器状态发生了严重变化,无论是否已达到了D区,都应及时调查研究、分析原因,并采取相应措施。

表1

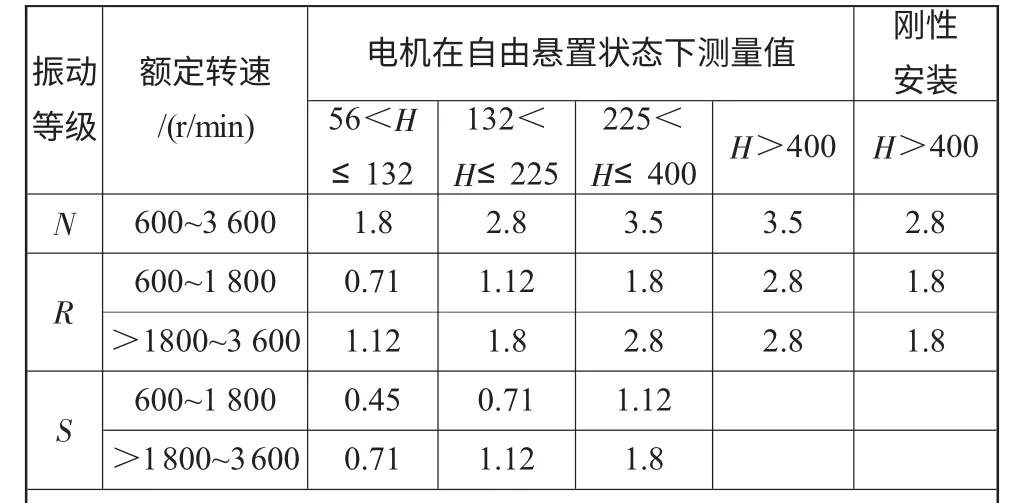

⑵绝对振动标准

依据国际标准化组织颁布的ISO 2372 和ISO 3945、GB/T11347-1989《旋转机械转轴径向振动的测量和评定》、GB10068-2000《轴中心高为56mm及以电机的机械振动振动的测评定及限值》、《电力工业技术管理法规》,额定转速在120~15 000r/min之间的在现场测量的工业机器,并结合工厂实际情况制定以下设备振动测量标准(见表2)。

根据ISO 2372和ISO 3945标准的规定,结合工厂生产的特点,运转设备主要分为:小型旋转设备(电机额定功率≤15kW);中型旋转设备(15kW<电机额定功率<300kW);大型旋转设备(电机额定功率≥300kW)。

A区——新交付使用的机器应达到的状态或优良状态,运行优;

B区——机器可以长期运行或合格状态,运行良;

C区——机器尚可短期运行但必须采用相应补救措施,一般已有一定的故障;

D区——不允许状态,运行不合格应立即停止运行,排除故障。

⑶电机空运转振动标准(见表3)

⑷振动加速度评判标准:绝对标准3.0~6.0g's(观察),大于6.0g's并结合趋势分析进行判定。

表2 一般设备测量振动标准

表3 轴中心高H,mm;振动速度限值S,mm/s,有效值

⑸特殊设备振动标准依据其出厂振动标准。

2.温度监测标准。轴承箱温度监测,滚动轴承温度不超过65℃,滑动轴承温度不超过75℃。

3.机封泄漏检查

填料密封:轻质油≤20滴/min,重质油≤10滴/min。

机械密封:轻质油≤10滴/min,重质油≤5滴/min。

一般设备参照上述要求执行,特殊设备按自身要求执行。

4.封油系统或冷却水系统检查。通过温度判定是否通畅。

5.工艺系统检查。检查压力是否波动,流量是否平稳。

6.运转设备联轴器检查。通过频闪仪测量实际转速并检查联轴器膜片好坏。

7.润滑系统检查。换油时检查油质好坏(是否变色、乳化、磨粒等),检查润滑油油量是否符合要求。

8.设备附件检查。检查压力表、温度表、联轴器安全护罩、出入口管线泄漏等内容。

9.备用设备检查。每天盘车时注意观察实际运转状况,并检查联轴器状况及备用设备润滑状况。

二、典型案例分析

绝大多数的故障都在振动方面有所表现,振动监测是了解设备运行状态的最主要手段及方法。配合温度测量等其他测量的检查,95%以上的故障可以提前发现并处理。

(1)转子不平衡引起振动的案例

燃烧炉鼓风机自启用后运转一直较稳定,在B区运行。2011年7月6日监测时发现振动从B区突然增大至D区,电机及风机侧径向振动都突然增长,水平方向振动强度最大到7.6mm/s,1倍频占主导,无轴承故障的特征频率,停机时现场风机侧有蹭磨声,最后突然停住。

原因分析:由于风机侧各点振动频谱图(见图1)上均显示1倍频占主导,振动均显示突然增大,转子突变不平衡是产生振动的主要原因。电机侧频谱图上均显示1、2倍频占主导,风机侧不平衡引起电机侧振动,并存在不对中故障。叶轮流道有异物进入、叶轮叶片损坏,致使转子质量偏心,引起转子平衡破坏。动平衡突然遭破坏,引起振动突然增大。

图1 风机侧入口端水平方向振动趋势图、频谱图及波形图

拆检结果:该风机末级叶轮整体表面磨损(共8个叶轮),边缘损坏缺失,末级隔板气封固定螺栓坏,螺栓孔裂(原8条现断4条、松3条,8个螺栓孔均裂),气封缺失。

(2)轴承故障引起的振动案例

车间冷水泵振动增大,查看现场操作交接班记录显示上午车间监测振动数据为水平、垂直、轴向均<3.0mm/s,下午16:00振动突然增大,径向及轴向振动大(驱动端水平/垂直/轴向:7.7/7.8/4.5mm/s),并存在不规则的波动,泵驱动端轴承冲击值大且不稳定(5g's,最大达到10g's),轴承箱油质较差,温度较稳定(45~48℃)频谱图上显示驱动端轴承(SKF 6315)内、外圈滚道面故障特征频率,现场轴承杂音很大。

原因分析:由于频谱图(见图2)上显示明显的泵驱动端轴承的内滚道面故障特征频率(120.95HZ)及其倍频,轴承的冲击值大(最大达到10g's),存在严重的波动,判断入口端轴承内滚道面的缺陷是产生振动的根本原因。

图2

拆检情况:轴承内圈表面磨损严重,深坑5处(约0.5cm长、0.1mm深),沟槽已呈片状,内圈损坏面积达30%。

(3)联轴器膜片故障

目前离心泵普遍使用膜片式联轴器,轻微的不对中在振动监测时有可能不敏感。在使用过程中,连轴器受力,通过频闪仪直接检查转动着的联轴器膜片,可以明显观察到膜片断裂、膜片离鼓等现象,因此该项检查非常重要。

(4)润滑故障

电机侧轴承润滑,润滑油油质差,呈乳白色,该端径向、轴向及Peakvue、4个频谱图及时域波形图上均显示出该端轴承的外滚道面上有缺陷(154HZ及其倍频)。

(5)工艺系统

情况说明:双支撑离心泵,运行中出口阀开度为3~4扣,出、入口管线液流噪声较大,出口阀开大后抽空。

泵入口侧水平振动为7~10mm/s波动(依据国际标准,该泵振动D区范围为大于7.1mm/s不允许使用),垂直方向振动为6.9mm/s,出口端水平振动为8.2mm/s,22日监测振动有增长趋势,泵支撑上侧水平振动为6.0mm/s,幅值基本与泵侧水平方向振动幅值一致。入口端频谱图上显示1倍及其整数倍频,2、3倍频幅值波动,存在不对中故障成分,振动圆形轨迹显示为6边形,表明存在叶轮通过频率。

判断:选择的泵性能参数与使用工况不匹配,泵的扬程和流量与泵额定参数有出入,设备在实际运行中出现半抽空现象,伴随设备、管线振动和噪声。振动超标易造成设备的损坏,现控制出口阀开度来缓解抽空现场。

三、总结

1.通过对离心泵实施以上状态监测,全公司近1 000台离心泵2010年、2011年各出现一起电机突发故障,说明目前采取的方法可靠、有效;

2.对于离心泵的电机故障,目前已有专门的电机诊断分析系统,但仍需要进一步完善。

3.对于某些故障的处理有些提前,但对于石油化工类的流程工业、高危行业,上述标准的选用还是比较严谨的。

[1]杨国安.《机械设备故障诊断实用技术》[M].北京:中国石化出版社,2007.

[2]杨志伊.《设备状态监测与故障诊断》[M].北京:中国计划出版社,2006.