MA-600H卧式加工中心工位换位故障分析

2012-12-08王艳海

肖 恂,王艳海

(山西平阳重工机械有限责任公司,山西 侯马 043000)

MA-600H卧式加工中心是高精度的工序集约加工的卧式智能化铣车复合加工中心。它的最大特点是采用了先进的数控系统控制6个工位的自动交换,可实现一次装卡6个工件并能够自动完成每个工件的4个面及圆周的铣、镗、钻、扩、铰、攻丝及空间曲线面等多种工序加工,实现柔性加工及无人化操作。虽工作效率高,但也带来了一些负面影响。随着机床近些年的满负荷运转,许多部件已经老化,故障频繁出现,主要体现在六工位转换工作过程,现将该机床的六工位的详细工作过程和容易出现的故障具体分析总结。

一、工作过程分析

六工位工作示意如图1。

图中No.1~No.6为六工位位置,由一个旋转双托架APC和六个托架台组成。在这个系统中,托架数量和加工调度由一个托架控制器管理。

这个系统包括:⑴在等待工位和加工区交换托架的一个旋转双托架APC;⑵存储备用托架的循环工位;⑶在准备工位和循环工位之间传送托架的循环工位。

搬入和搬出:搬入是把托架从准备工位传送到另一工位(等待工位或者托循环工位)的操作;搬出是把托架从别的工位传送到准备工位的操作。

循环工位:是指把待加工工件放到托架上或者把已加工工件移出托架。

等待工位:旋转双托架APC的下一待换托架或已加工工件的托架都临时放在等待工位。

二、技术分析

1.位置分析

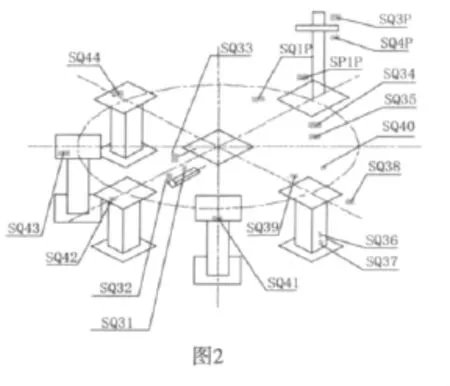

由于要实现多工位的相互可靠转换,位置精度是至关重要的。为保障工位之间的准确转换,厂家在设计中大量用到各种位置检测开关,用来判断各工位的位置及确保下一步操作的顺利实施。各工位及检测开关的位置、功能如图2、表1所示。

表1

2.工作过程流程图

No.2准备工位传送到等待工位No.1的动作流程见图3。

三、故障举例

故障现象:MA-600H卧式加工中心执行加工区与等待工位交换工位失败,系统急停。

故障分析:首先分析在这个位置工作失败,应与两个检测开关有关。SQ1P:托架检测开关;SP1P:托架座确认检测开关。通过查找厂家的电路图,找到各开关所对应标号,SQ1P—iPLES,SP1P—iPSIT。再应用系统PLC监控软件检查各接口状态,如图4。

从图中可知,SQ1P—iPLES位为高电平,说明托架已经到位,检测开关正常;同上查找SP1P—iPSIT位为低电平,说明托架座确认检测开关失效。这个检测开关设计的是压力开关,在托架转动时,一方面机床用高压气吹走灰尘和铁屑;同时工位到位后,气路密闭,气压上升到0.5MPa检测开关有效。实际观察发现,工位已经到位,是气压传感器故障,造成误判,更换后系统恢复正常。