攀钢钒转炉冶炼低硫钢增硫因素分析及控制*

2012-12-07李利刚

李利刚

(攀枝花钢铁集团有限责任公司)

攀钢钒转炉冶炼低硫钢增硫因素分析及控制*

李利刚

(攀枝花钢铁集团有限责任公司)

通过对攀钢钒120 t复吹转炉冶炼低硫钢种(w(S)≤0.005%)时的回硫有关因素进行分析,原材料质量、脱硫后残余渣量及转炉渣性质是造成增硫的主要因素。结合生产实践,提出了稳定脱硫能力、二次稠渣除渣、提高半钢质量,减少增碳剂用量、使用优质石英砂替代高硫造渣材料及优化转炉终点控制等具体措施,攀钢钒现具备小批量生产转炉终点w(S)≤0.005%能力。

转炉 低硫钢 增硫

0 前言

硫是钢中的有害元素之一,是表面活性元素,常以MnS的形式在钢材晶界上或异相界面上偏析聚集。硫对钢材最大的危害是引起钢的热脆。碳钢的S≤60 ×10-6,热加工时可避免产生热裂纹现象;铁素体不锈钢,控制S≤20 ×10-6,可保证钢材良好的热加工性能。此外,硫降低钢材的韧性,恶化钢的Z向性能,并对氢致裂纹有较大影响。因此,要求管线钢具有较高的抗氢致裂纹(HIC)和抗硫应力裂纹(SSCC)的能力,要求控制钢中 S≤10 ×10-6[1]。

攀钢集团攀枝花钢钒公司提钒炼钢厂(以下简称攀钢钒)现有铁水预处理、顶底复吹转炉、炉外精炼、方、板坯连铸等装备,其中方坯低硫钢种主要有高速重轨、高压气瓶钢、轴承钢、帘线钢、管坯钢等钢种;板坯低硫钢种主要为电工钢、超低碳钢、耐大气腐蚀钢等。由于预脱氧钢和帘线钢造酸性精炼渣的影响,钢水在精炼脱硫能力不足,脱硫任务集中在预处理工序和炼钢工序,转炉终点要求 w(S)≤0.005%,所以控制转炉增硫成为冶炼品种钢的关键。攀钢钒在生产低硫钢时存在转炉冶炼过程增硫量大、终点硫含量高、成品硫超标等问题,限制了低硫钢种的开发。

笔者在生产实践的基础上通过对炉料中硫的物料平衡计算、相关因素对硫在渣钢间分配比影响的研究,分析了转炉在冶炼低硫钢种过程中回硫的相关因素,为加强转炉硫控制及低硫钢水的冶炼提供参考。

1 转炉回硫因素分析

转炉回硫主要是由于加入的造渣材料、脱硫残渣和废钢中含有较高的硫,在转炉冶炼时,其中部分硫回到钢水中,造成转炉冶炼终点硫超标。从生产线实际钢水成分看,转炉冶炼低硫钢时终点钢水中的硫含量波动范围较大(w(S)=0.003%~0.012%),平均为0.0089%。是影响攀钢大批量生产冶炼低硫钢的主要因素。分析其原因有以下几点:

1)脱硫后半钢的硫含量;

2)炼钢造渣材料的硫含量;

3)半钢脱硫后的残渣量;

4)废钢中的硫含量;

5)转炉冶炼过程硫的分配比。

上述影响因素中,主要分为两类:一类是转炉冶炼的入炉材料的影响;另一类是转炉冶炼过程造渣脱硫能力的影响。所以必须从两个方面加以控制:一是减少入炉材料中带入的硫量;二是优化转炉冶炼工艺提高渣钢硫的分配比。

2 入炉材料硫含量的影响

2.1 半钢硫含量对转炉的影响

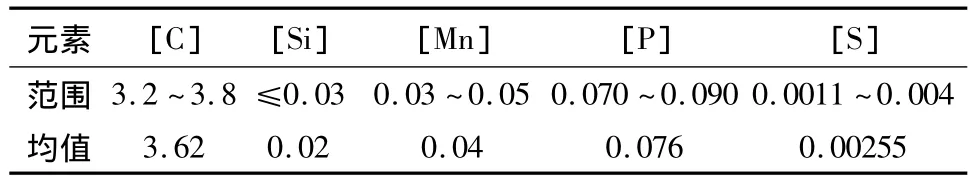

攀钢钒铁水中含有钒、钛元素,经提钒后的铁水称为“半钢”。攀钢钒现有脱硫装置5座,脱硫处理能力600万t。在冶炼低硫钢时采用先提钒后脱硫工艺,通常采用美国ESM公司的脱硫装置生产。脱硫后的半钢w(S)波动在0.0011%~0.004%之间,平均为0.00255%。半钢平均装入量为138 t,带入硫量为3.52 kg。脱硫后半钢成份见表1。

表1 脱硫半钢各元素的质量分数 %

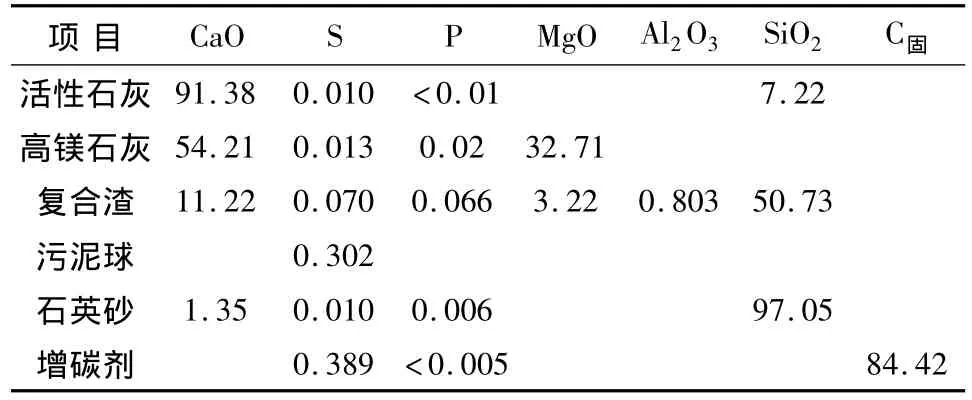

2.2 入炉原材料对转炉增硫的影响

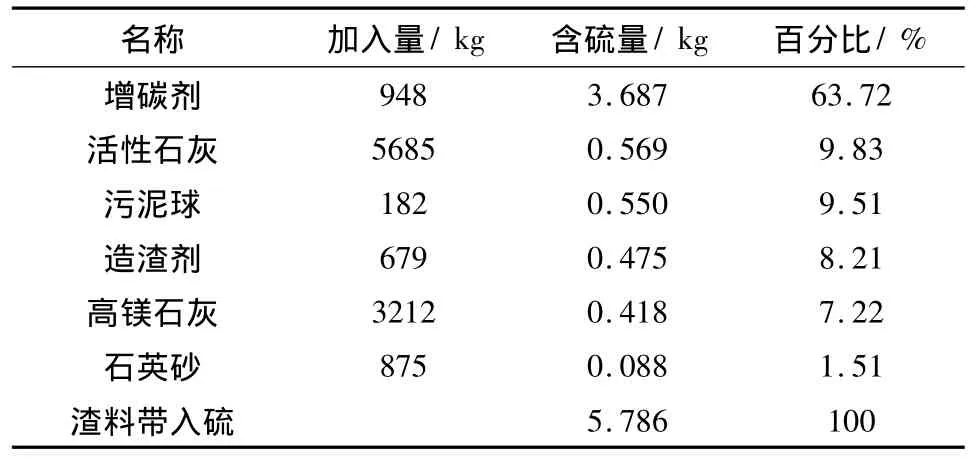

攀钢钒复吹转炉采用半钢冶炼,具有独特的冶炼工艺,主要造渣材料为活性石灰、高镁石灰、复合渣、污泥球、石英砂、无烟煤增碳剂。其中增碳剂、污泥球含硫量高。根据入炼钢转炉原材料取样硫含量的化验结果以及物料平衡的计算,可以得出入炉原材料所带入的硫量为5.786 kg,其中主要为无烟煤增碳剂,所占的比例63.72%。其主要成份见表2,加入量及带入硫量见表3。

表2 炉材料质量分数 %

表3 入炉材料加入量及带入硫含量

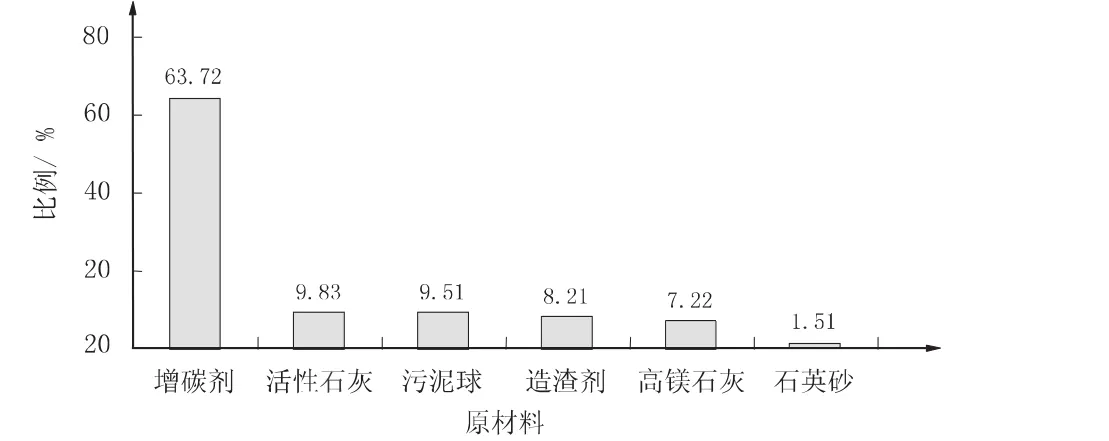

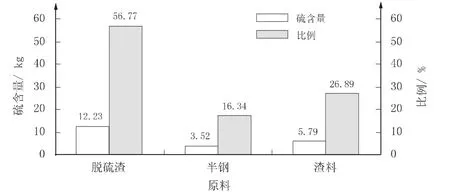

图1 转炉加入原材料带入硫量比例

由表2、表3及图1可以看出,由于增碳剂、活性石灰和污泥球含硫量高,是引起转炉增硫的主要因素,分别占 63.72%、9.83%、9.51%。

2.3 残余脱硫渣量对转炉增硫的影响

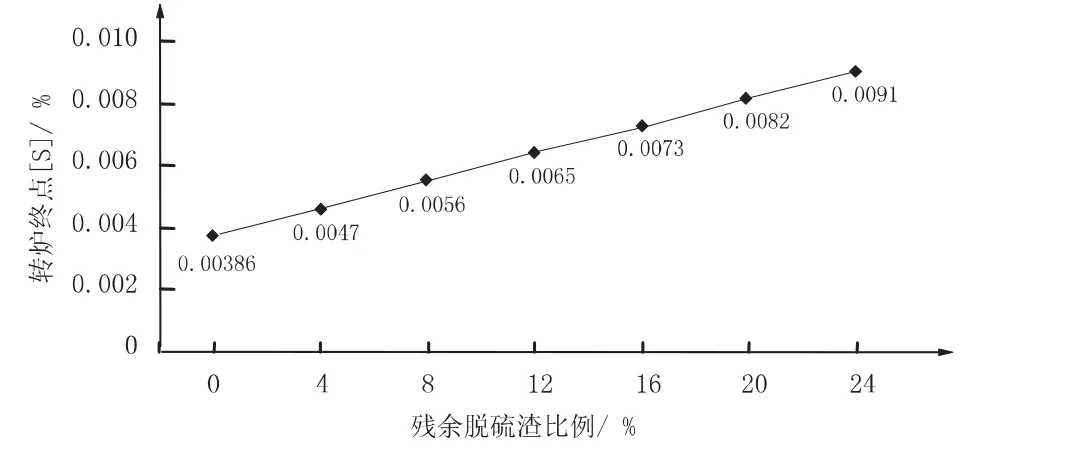

攀钢钒在冶炼低硫钢时,为了减少在提钒过程中渣料回硫量,所以选取先提钒后脱硫工艺。脱硫采用喷吹钝化镁和石灰脱硫,脱硫剂量平均为9.42 kg/t铁,脱硫渣量约10 kg/t铁。脱硫渣中硫含量波动在3.5%~4.0%,平均为3.8%。每100 kg残余脱硫渣增硫约0.0016%,如图2所示。

2.4 废钢对转炉增硫的影响

图2 残余脱硫渣比例对转炉终点硫的影响

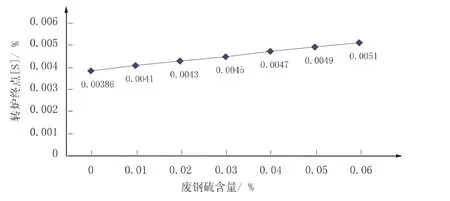

攀钢钒采用半钢炼钢,由于半钢碳含量低、温度低,热源不足,所以转炉废钢加入量为35~45 kg/t钢,平均约40 kg/t钢。而对于低硫钢,废钢硫含量对转炉影响较小,当废钢硫含量达到0.060%时,增硫量为0.0013%,不同硫含量废钢增硫量如图3所示。

图3 废钢硫含量对转炉终点硫的影响

3 生产实际分析及控制措施

3.1 脱硫能力

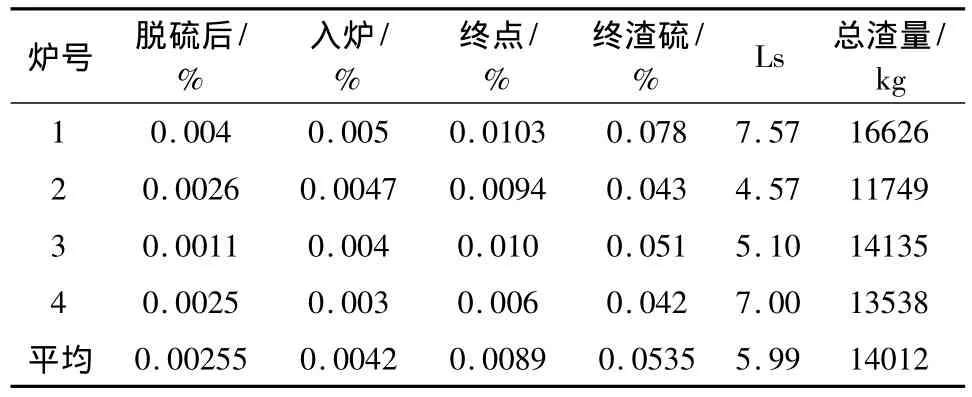

从4炉生产实际结果来看,脱硫后半钢硫含量波动在 0.011%~0.004%,平均为 0.00255%,满足炼钢转炉生产低硫钢需求,见表4。

表4 转炉冶炼硫变化表

3.2 残余脱硫渣量

从入炉半钢及转炉终点硫含量分析,增硫量波动在 0.0035% ~0.0089% 之间,平均达到0.0064%。脱硫渣、半钢硫、渣料带入硫量分别为12.23 kg、3.527 kg、5.79 kg,分别占 56.77%、16.34%、26.89%。其中残余脱硫渣量波动在145 kg~502 kg,平均达到 322 kg,占脱硫渣量的23.31%,是主要影响因素,见表5,如图4所示。

表5 硫平衡计算表

图4 转炉增硫量及比率图

控制措施:一是改进稠渣剂配方,提高稠渣效果;二是改进脱硫扒渣工艺,借鉴国内外先进企业经验,采取二次稠渣以及二次扒渣工艺。最终将残余脱硫渣带入硫量控制10%以内,硫带入量控制在在5.5 kg以内,则增硫量控制在0.0022%以内。

3.3 LS的影响

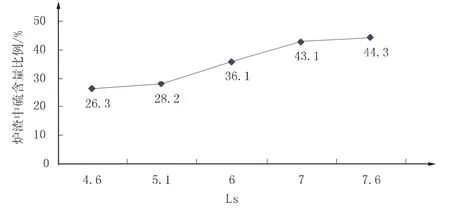

从攀钢钒生产实际来看,转炉渣量约为装入量的9.8%,硫在渣钢间的分配比在 4.57~7.57之间,平均为5.99。炉渣中硫含量比例与Ls的关系如图5所示。

图5 不同Ls对应炉渣中硫量比率图

通过稳定转炉冶炼控制,前期化好渣,中期防止炉渣返干,后期将炉渣化透,提高渣钢硫分配比,降低钢水残余硫含量。

综上所述,一是通过稳定脱硫工艺,将脱硫终点控制在0.00255%以内;二是通过减少高硫原材料(增碳剂、污泥球),增加石英砂措施,将原材料增硫量控制在0.0004%以内;三是改进稠渣剂配方及二次稠渣、扒渣工艺。将增硫量控制在0.0022%以内。四是稳定冶炼过程,化好渣提高硫分配比,将Ls稳定在5以上。

通过以上分析及措施,可以使攀钢钒在生产低硫钢时增硫量得到有效控制,低硫钢转炉终点硫可达到0.005%以内。

4 冶炼过程工艺控制措施

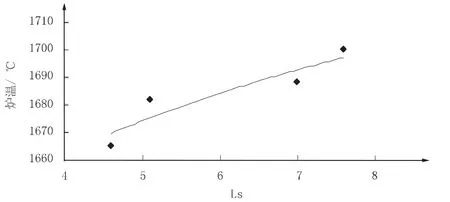

转炉冶炼过程增硫是渣钢之间的反应,熔渣金属间的脱硫反应及硫分配比表示如下:

式中:Ls——硫在渣钢中的分配比;

KS——脱硫反应常数;

xO2-——渣中 O2-摩尔分数;

γO2-、γS2-——分别为渣中 O2-和 S2-的活度系数;

fS——铁液中硫的活度系数。

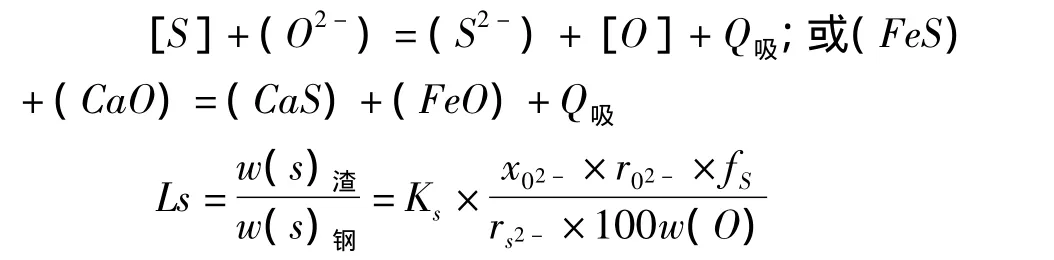

硫的分配比Ls可以反应炉渣的脱硫能力,由上式可以看出分配比Ls主要与转炉的终点温度、炉渣碱度以及炉渣中的FeO含量有关。

4.1 炉温对Ls的影响

脱硫过程能否有效进行,和炉温有关,通常炉温高,炉渣过热度也高。所以炉渣的熔化温度是炉渣脱硫的一个重要影响因素。因而实际生产中不能单纯追求熔化温度低,还要考虑炉渣的其它性质来选择最适宜的成分。因为炉渣熔点的变化,意味着它的成分变化,而成分变化就会引起炉渣碱度和其它性质的变化,从而影响到整个脱硫过程[2]。硫在渣钢间的分配比与炉温的关系如图6所示。

图6 Ls与转炉终点温度的关系

由图6可看出,随着转炉终点温度的提高,硫在渣钢之间的分配比是逐渐增加的,所以提高转炉终点温度有利于转炉脱硫。攀钢钒低硫钢的生产工艺要求转炉出钢温度大于1670℃。

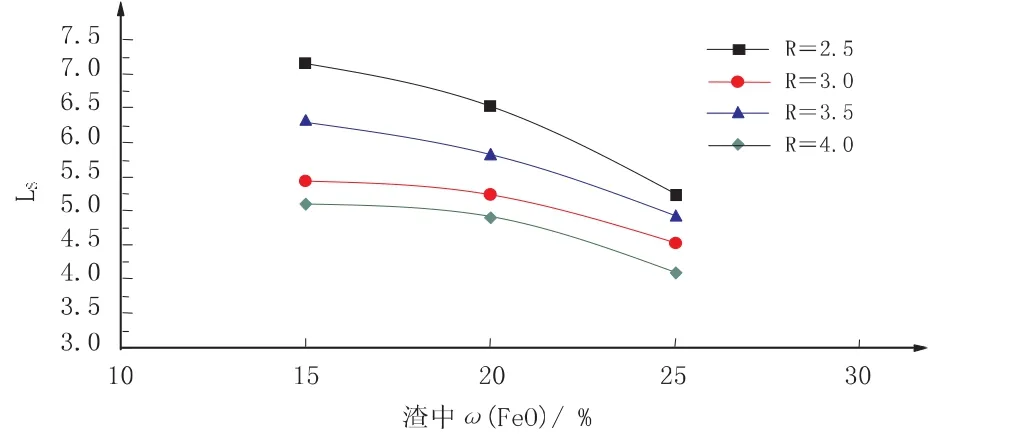

4.2 炉渣性质对Ls的影响

炉渣的成分对硫分配比的影响主要体现在碱度和氧化性两个方面。碱度对硫分配比的影响是由于所有的碱性氧化物都能够提供脱硫反应所需的O2-,其中以CaO带入的O2-作用最大。氧化性对硫分配比的影响是由于生成FeO,它对脱硫有相反的作用,CaO浓度增加,使分配比Ls增加;但FeO浓度增加,则使分配比减小。转炉炉渣碱度和炉渣FeO含量对硫在钢渣间分配比的影响如图7所示[3]。

由图7可以看出,增加炉渣的碱度有利于提高硫的分配比Ls。在一定范围内提高炉渣中FeO含量有利于提高硫在渣钢间的分配比,其主要原因是为了熔化石灰的需要,但超过一定的范围后是不利于转炉脱硫的。

图7 炉渣R、FeO与Ls的关系图

6 结论

1)稳定脱硫终点硫含量是冶炼低硫钢的基础,脱硫残余渣硫带入量达12.23 kg,是转炉增硫的主要因素。通过改进稠渣剂配方和二次稠渣扒渣工艺,可以将脱硫残余渣控制在10%以内。

2)原材料中增碳剂和污泥球是造成转炉冶炼过程增硫的重要因素,通过采取提高半钢质量,降低增碳剂、污泥球消耗,采用低硫材料—石英砂替代复合造渣剂措施,可将原材料增硫量控制在0.0004%以内。

3)稳定冶炼过程,前期化好渣,中期防止炉渣返干,后期将炉渣化透,碱度在3.0~4.0之间,渣中w(FeO)控制在20%以下,出钢温度1670℃以上,可将Ls控制在5以上。

4)通过以上措施,攀钢钒低硫钢转炉终点硫含量可控制在0.005%以内。

[1]潘秀兰.王艳红.洁净钢生产技术初探[J].鞍钢技术,2002(6):9-13.

[2]Pillild C F.Variables Affccting the Nitrogen Content of Carhon ainl Low Alloy Acid Elcctric Arc Furnace Steel[J].Electric Furnace Conference Ptoceedings.ISS 1988,46:107 -110.

[3]吴发达,包燕平,刘建华.转炉冶炼低硫钢回硫的控制.炼钢,2007,23(3):21-23.

ANALYSIS AND CONTROL OF RESULFURIZATION FACTORS FOR LOW-SULFUR STEEL IN VANADIUM CONVERTER

Li Ligang

(Panzhihua Iron and Steel Group Co.,Ltd)

The quality of raw materials,the amount of residual slag after desulfurization and slag property are the major factors of resulfurization by analyzing resulfurization phenomenon of low -sulfur steel(w(S)≤0.005%)in 120 t re-blowing converter.Some measures such as stabling the capacity of desulfurization ,secondary deslagging,improving the quality of semi- steel,reducing the amount of carburant,using the high - quality quartz sand instead of slagging materials and optimizing the high - sulfur end point control are also put forward on the basis of production practice.Now it has the capacity of small batch converter end of w(S)≤0.005%.

converter low-sulfur steel resulfurization

*联系人:李利刚,高级工程师,工程硕士,四川.攀枝花(617000),攀钢集团攀枝花钢钒公司提钒炼钢厂;

2012—7—8