三混萘油连续脱酚工艺改进*

2012-12-07王黎黎安阳钢铁股份有限公司

王黎黎(安阳钢铁股份有限公司)

三混萘油连续脱酚工艺改进*

王黎黎(安阳钢铁股份有限公司)

针对连续脱酚工艺过程中存在稀碱及碱性酚钠加入的不稳定性进行了分析,提出了相应的改进措施。通过对稀碱及碱性酚钠加入管线的工艺优化和相关设备的改进,降低了已洗萘油含酚量,实现了后续产品收率的提高。

三混萘油 连续脱酚 稀碱 碱性酚钠

0 前言

安钢焦化厂15万t煤焦油加工装置于2005年2月建成投产,该项目的三混萘油脱酚工序在设计上采用连续脱酚工艺。三混萘油馏分中含有6%左右的酚类,该酚的组成和产量与配煤组成、配煤质量及炼焦温度有关,这部分酚类占焦油酚类的78%~90%[1]。为了确保工业萘精馏工序的顺行和粗酚等化产品的质量和收率,必须将三混萘油中的酚类物质通过连续脱酚工艺进行脱除。因此,三混萘油连续脱酚工艺装置的高效运行是煤焦油加工部分化产品收率的重要保障。

1 概况

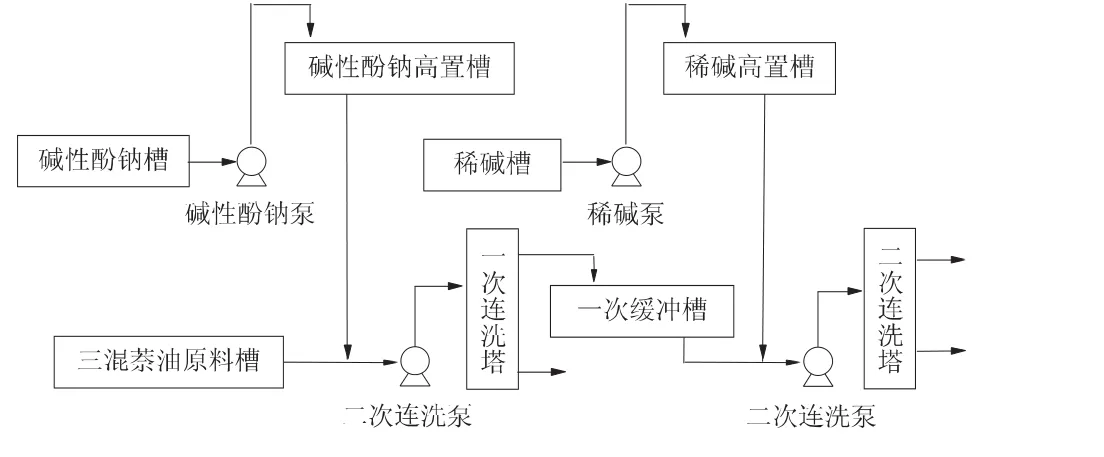

三混萘油连续脱酚工艺中含酚6%左右的三混萘油与由碱性酚钠高置槽自流而来的含游离碱6%~8%的碱性酚钠经一次连洗泵混合后打入一次连洗塔,混合物料在一次连洗塔内反应,生成的中性酚钠与油互不相溶,二者因密度不同在塔内静止分层,塔底的中性酚钠经由液面调节器排入中性酚钠贮槽,作为生产粗酚的原料;顶部经初次脱酚的一次萘油满流进入缓冲槽。由缓冲槽来的一次萘油与由稀碱高置槽自流而来的浓度为10%~12%的稀碱溶液经二次连洗泵混合后打入二次连洗塔,碱与酚反应生成含游离碱6%~8%的碱性酚钠,碱性酚钠不溶于萘油,其密度大于萘油,静止分离后沉积于塔底,经由液面调节器排入碱性酚钠槽供一次连洗使用;塔顶含酚小于0.5%的已洗萘油满流进入工业萘原料槽。工艺流程如图1所示。

图1 馏分连续洗涤工艺流程

2 问题及分析

三混萘油连续脱酚工艺的碱性酚钠和稀碱都是从高置槽靠自流进入管道与三混萘油和一次萘油进行混合,在实际生产操作中经常出现二次连洗泵上量忽大忽小甚至断量、稀碱及碱性酚钠断流和稀碱浓度不均匀等情况,进而影响脱酚效果。造成工业萘精馏工序原料质量不稳定和粗粉生产原料含酚过低。因此,连续脱酚工序生产不能长期保持稳定生产,经常出现一次缓冲槽冒槽、稀碱及碱性酚钠管道堵塞断流等一系列现象。在通过长期现场分析探索,现从以下几个主要方面进行分析。

2.1 二次连洗泵上量不稳定

二次连洗泵上量不稳定主要是因为其前面的一次缓冲槽体积过小。设计时一次缓冲槽体积为1 m3,无液位远传,现场仅有磁翻板式液面计。按年焦油加工量15万t和三混萘油提取率按19%计算,该缓冲槽不到17 min就能从空置到储满,远远不能满足现场1 h巡检要求。由于体积过小达不到缓冲目的,加之建设初期液面计选型不对,导致液面计堵塞,槽内液位无法掌握。造成二次连洗泵流量无法控制,最终抽空一次缓冲槽内物料而形成上量不稳定或断量情况。

2.2 稀碱及碱性酚钠物料堵塞断流

两种物料出现堵塞断流现象,根据现场实际情况进行原因分析,主要有以下几点:

1)由于设计上满流管没有伴热、管道直径小,而在生产过程中碱性酚钠高置槽物料上部含有萘油,萘油在管道内冷却后结晶而堵塞碱性酚钠满流管道,特别在冬季,由于低温影响,稀碱在管道内结晶而堵塞稀碱满流管。

2)随着高置槽内物料液位的降低,重力不断减小的影响,物料的流量也不断减小,也造成了堵塞断流的现象发生。

3)工艺设计上稀碱、碱性酚钠流量调节采用现场阀门手动调节,无自调装置,生产过程中根本无法实现稀碱、碱性酚钠流量及时准确调节,致使连续洗涤生产长期处于紊乱状态,影响了下道工序工业萘的原料质量。

以上三种原因又是相互制约的,两者物料的加入混乱就造成碱性酚钠中含油量增加,进一步造成管道堵塞情况发生,管道堵塞又促成两者物料加入不均衡,从而形成恶性循环。

2.3 稀碱浓度不均匀

由于稀碱是通过把浓度为31%左右的浓碱加水通入压缩空气搅拌配制而成,每次配制在45 t左右。由于配制槽体积大,在配制过程中经常出现搅拌不均匀造成各部浓度差异,并且配制后静止一段时间后,槽内上部稀碱样和下部稀碱样也会的浓度存在差异。因此在生产使用时,造成稀碱浓度出现不均的现象。

3 改造措施

通过以上分析,造成连续脱酚工序目前现状的主要因素一个就是一次缓冲槽体积小,无液位远传,无法起到缓冲效果;二是稀碱和碱性酚钠通过各自高置槽靠自流不能连续确保加入量的稳定性;三是稀碱浓度在使用过程中出现变化,影响脱酚效果,造成碱性酚钠中游离碱含量波动。因此必须通过改进工艺设备、优化工艺管道和加强工艺操作来排除以上三种干扰。

3.1 增加一次缓冲槽体积稳定二次连洗泵上量

要达到二次连洗泵上量稳定,就必须增加一次缓冲槽的体积来确保有足够的一次萘油,以供二次连洗泵抽取。其次还必须将一次缓冲槽内的液位实时传送至中控室,通过人为控制或与二次连洗泵上量联动,从而稳定一次缓冲槽内液位,进一步确保二次连洗泵上量稳定。最终为稀碱和一次萘油混合打好基础。在年加工量15万t焦油、19%的三混萘油提取率和1 h巡检的前提下,通过相应计算得出一次缓冲槽至少需要扩容至6 m3以上才能满足生产需要,同时在槽顶加装雷达液位计以便进行液位监控。

3.2 改进稀碱及碱性酚钠加入工艺方式稳定两者加入量

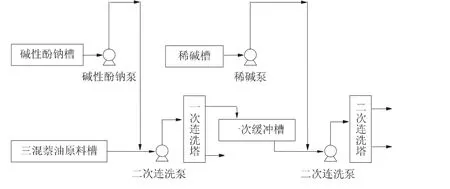

针对稀碱及碱性酚钠的加入方式,考虑到自流存在种种不便和缺点,决定将两者高置槽抛除。稀碱和碱性酚钠通过各自的泵直接接入各自管道。这样能充分确保两者有持续不断的动力使其进入三混萘油和一次萘油中,从而稳定了稀碱和碱性酚钠的加入量,进一步保证了脱酚的效果,如图2所示。

图2 馏分连续洗涤工艺流程

3.3 延长、增加稀碱搅拌时间和次数稳定稀碱浓度

为保证稀碱浓度在使用期间达到一个稳定值,在配制过程中将搅拌时间从1 h延长至2 h,同时将配制槽的进气口从1个增加到4个,确保在配制过程中进气均匀化,使得稀碱在配制时就得到充分的搅拌。除此以外,还规定每班必须对使用的稀碱槽进行搅拌,避免因静止后出现浓度分层现象。

4 改造效果

通过以上工艺改进,三混萘油连续脱酚工艺取得了以下几点明显效果:

1)增加一次缓冲槽体积后和联动后,二次连洗泵上量得到稳定,确保了已洗萘油含酚达标,同时也避免了二次连洗泵断量后造成一次缓冲槽冒槽的隐患。

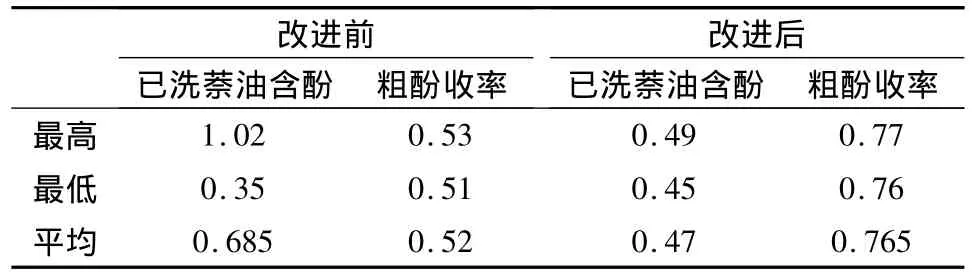

2)改造后碱性酚钠、稀碱泵后流量较稳定,不需频繁调节,碱性酚钠、稀碱 分别在一、二次连洗塔内能与酚类充分反应,生成的中性酚钠、碱性酚钠切排流量较稳定,解决了改造前存在的问题,达到了保持连续洗涤生产稳定、提高馏分脱酚效率的目的,目前已洗萘油含酚已降至0.5%以下,扭转了工业萘精馏生产因原料含酚高而被动的局面,粗酚收率大幅提高,经济效益明显。改进前后已洗萘油含酚及粗酚收率统计见表1。

表1 改进前后已洗萘油含酚及粗酚收率统计 %

3)稀碱、碱性酚钠泵直接把相应贮槽内的物料分别打入各自的系统内,不需要向高置槽补充物料,取消了原来每4 h补充一次高置槽物料的工作量,减轻了岗位职工的劳动强度,杜绝了冒槽等操作事故的发生。

4)稀碱浓度得到稳定,进一步降低了已洗萘油含酚量,并且保证了碱性酚钠中游离碱浓度的稳定,使得连洗工序更加稳定顺行。

5 结语

通过改造,三混萘油连续脱酚工艺不仅稳定了已洗萘油馏份的含酚量,提高了粗酚收率,还极大的减轻了职工的劳动强度,达到了预期效果,同时本文涉及到的改造措施也为其它同类工艺设计提供了一定参考。

[1]水恒福,张德祥,张超群.煤焦油分离与精制.北京:化学工业出版社,2007:74.

IMPROVEMENT ON CONTINUOUS PHENOL REMOVAL PROCESS OF THREE-MIXED NAPHTHALENE OIL

Wang Lili

(Anyang Iron and Steel Stock Co.,Ltd)

The corresponding improvement measures are put forward in view of the instability when adding dilute alkali and dilute alkali in continuous phenol removal process.Through process optimization and equipments improvement,the washed naphthalene oil phenol quantity is reduced and the subsequent product yield increased.

three-mixed naphthalene oil continuous phenol removal dilute alkali dilute alkali

2012—4—3