低合金高强度钢Q460加工开裂原因分析*

2012-12-07毛尽华1

毛尽华1,2

(1.安阳钢铁股份有限公司;2.北京科技大学)

低合金高强度钢Q460加工开裂原因分析*

毛尽华1,2

(1.安阳钢铁股份有限公司;2.北京科技大学)

针对安钢炉卷机组生产的低合金高强度中厚板Q460在后续加工时开裂进行了分析。通过化学成分分析、力学性能检测、金相分析与对比试验,分析表明:该批Q460中厚板后续加工开裂主要原因是钢中夹杂物含量过高,同时由于冷却控制不当,表层组织出现高碳粒状贝氏体和上贝氏体,双项原因复合造成。由于高碳粒状贝氏体和上贝氏体塑性差,同时夹杂物的大量存在增加了塑性变形过程中的应力集中,造成钢板在弯折过程中提前开裂,从而形成了表层细小、密集的冷弯裂纹。

加工开裂 夹杂物 上贝氏体 粒状贝氏体

0 前言

低合金高强度宽厚钢板是钢铁产业发展政策中明确提出要鼓励生产的产品。它属资源节约型钢材,同时也是比较典型的高技术含量、高附加值产品,广泛用于能源、交通、建筑、工程机械等国民经济各个重要领域,具有很大的市场潜力[1]。安钢炉卷机组生产线生产的低合金高强度钢Q460(AH60),采用Nb、V复合微合金化,轧制工艺采用控制轧制,轧后根据规格不同选择不同的ACC加速冷却工艺,细化组织,提高强韧性,获得良好的质量,目前该产品已广泛应用于煤矿机械制造,年产量达到20万t,受到用户的认可与好评。

2011年12月用户在使用一批20 mm厚度的低合金高强度钢Q460时,在加工成型过程中出现了2块钢板开裂。为判断加工开裂的原因,先将钢板翻板,再按原来的工艺加工成型,结果与之前一样也出现了上下表面不同程度的开裂,裂纹形貌为细小密集的撕裂裂纹,随后对现场弯折加工条件进行了调查,现场情况正常。为此宏观判断属于该批材料承受不了正常加工条件下的塑性变形造成的开裂,属特殊现象。为确定加工开裂的原因,笔者从宏观检查、化学成分分析、力学性能测试、金相分析与对比试验等方面进行了研究,确认了此种加工开裂的具体原因。

1 理化检验

1.1 宏观形貌

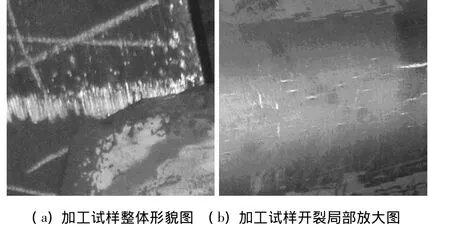

加工开裂钢板宏观形貌如图1所示。

图1 加工开裂钢板宏观形貌

由图1可以看出,裂纹位于弯曲变形最严重的顶弧部,沿着弯曲方向有数条或长或短的裂纹,中间均与弯曲轴向相平行,且细小、密集。

1.2 成分分析

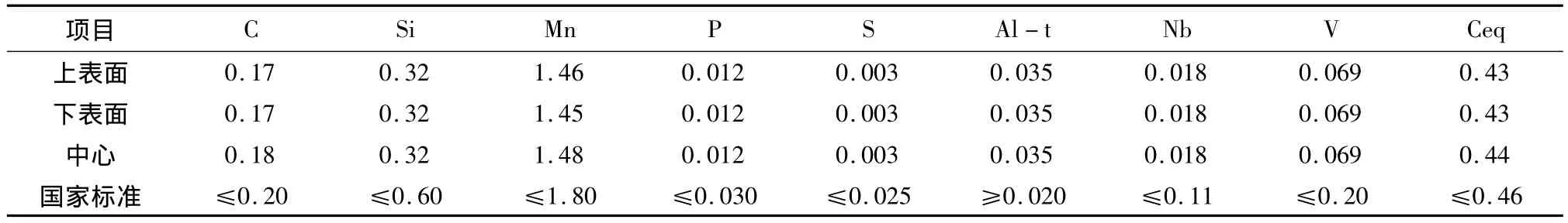

对加工开裂钢板不同位置进行光谱成分分析,确认开裂面(上表面)、下表面、横断面中心位置成分,成分结果见表1。w%

表1 钢板的化学成分及协议要求

由表1可以看出,该钢板化学成分符合GB/T1591-2008低合金高强度钢板成分要求。

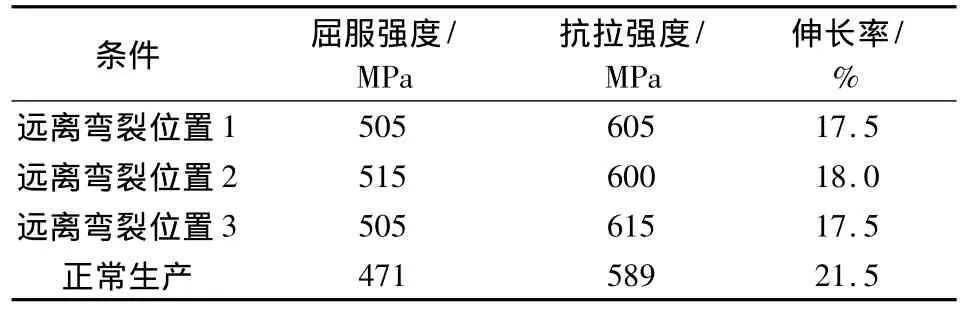

1.3 力学性能测试

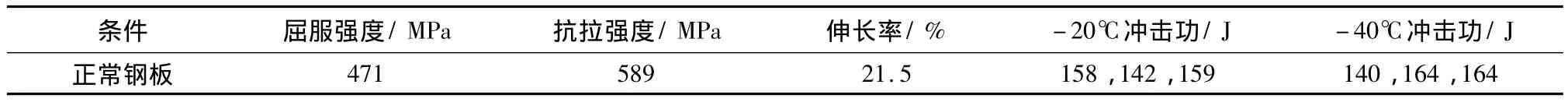

在离钢板加工开裂不远位置取3套试样,按GB/T228-2002和GB/T232-1999标准,做了加工开裂钢板的屈服强度、抗拉强度、伸长率,详细数据见表2。同时对2011年生产20mm厚度Q460钢板屈服强度、抗拉强度、伸长率做了统计,屈服强度平均为471MPa,抗拉强度为589MPa,伸长率为21.5%。

表2 裂开钢板的力学性能

由表2可以看出,该批加工开裂的钢板屈服强度、抗拉强度均高于正常生产的平均值,而伸长率却比平均值低。

1.4 金相检验

在钢板加工开裂位置取金相试样,经磨制后在500X金相显微镜下观察(如图2所示),在试样的表层及中心位置均有夹杂物,夹杂物的评级为A类夹杂物细类2.5级,D类夹杂物2.0级。随后用4%硝酸酒精侵蚀,在200倍的光学显微镜下观察,弯曲开裂内外侧表面组织为铁素体+粒状贝氏体+上贝氏体(图2(a)、(c)),基体的组织为铁素体+珠光体(图2(b))。

图2 钢板冷弯开裂位置金相

为进一步分析加工开裂的原因,对开裂面的表层组织和夹杂物进行了观察,在钢板表层0.2 mm左右存在粒状贝氏体和上贝氏体层,同时观察到夹杂物,且密度高于正常生产的产品,如图3所示。

图3 开裂面表层组织与夹杂物照片

图3(c)为Q460加工开裂的宏观形貌,从图中可以看出,为细小密集的线状裂纹,且多数裂纹有塌陷现象,说明裂纹源来自皮下,而表层金属在后续变形中为补充皮下裂纹产生的空间而塌陷,最终不能承受变形,被撕裂,裂纹扩展到表层。这再一次证明了裂纹源来自皮下的夹杂,而表层过冷组织因塑性不足,无法弥补密集夹杂物的起裂所形成的断层而最终造成了宏观裂纹的形成。

1.5 对比试验

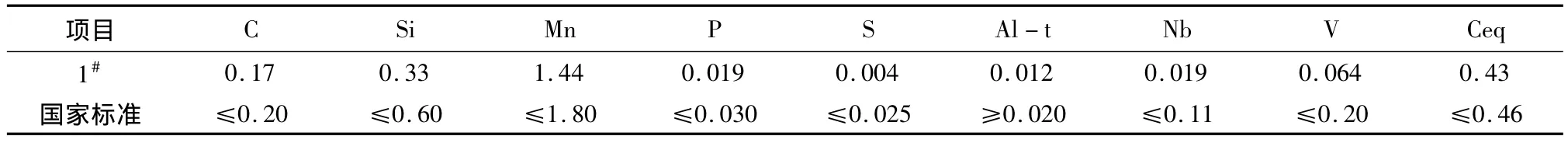

为了进一步分析加工开裂钢板的原因,对正常生产的Q460进行弯折试验,试验钢板的化学成分见表3,钢板的力学性能见表4。

表3 正常试样Q460成分w%

表4 正常试样力学性能

正常正常Q460冷弯表面及实物表层、中心组 织照片如图4所示。

图4 正常Q460冷弯表面及实物表层、中心组织

由图4可以看出,正常冷却的低合金高强度钢Q460,经弯折后钢板表面质量良好,没有发现裂纹。于是在弯折的试样附近取金相试样,制样后用4%的硝酸酒精溶液侵蚀,在500倍的光学显微镜下观察,其表层为准多边形铁素体、多边形铁素体和珠光体的混合组织,而不含高比例的粒状贝氏体和上贝氏体。

2 分析与讨论

1)根据钢板弯曲开裂的宏观检查可知,在没有加工位置,钢板表面质量良好,没有可见的裂纹、夹杂等冶金缺陷。开裂位置裂纹缺陷是沿着弯曲方向上表面顶弧开始,均与弯曲轴方向相平行,且细小、密集。

2)通过金相分析可知,加工开裂的低合金高强度钢Q460受弯面存在表层过冷组织,即粒状贝氏体和上贝氏体,同时夹杂物含量明显高于正常生产样。

3)对于该钢种,碳含量相对高(0.14%~0.20%),同时Mn元素与微合金元素相对于其它低合金钢含量高,因此,在轧后冷却时更易得到硬相—高碳粒状贝氏体与上贝氏体,这种组织类型塑性差,同时大量夹杂物的存在增加了塑性变形过程中的应力集中从而多点起裂,造成弯折过程中受弯钢板提前开裂。

4)加工开裂的宏观裂纹形貌为细小密集的线状裂纹,且多数裂纹有塌陷现象,说明裂纹源来自皮下,而表层金属在后续变形中为补充皮下裂纹产生的空间而塌陷,最终不能承受变形,被撕裂,裂纹扩展到表层。

5)正常钢板基体组织应该为铁素体和珠光体,表层组织为铁素体+少量准多边形铁素体+珠光体,但是加工开裂钢板在金相显微镜下可以观察到钢板上下表面厚度存在0.2 mm的粒状贝氏体和上贝氏体。贝氏体是钢板从高温冷却时速度过快,使钢中的碳来不及扩散,而形成了碳在α-Fe中过饱和固溶体[2],该类组织硬而脆,在加工过程中难于承受较大变形。

3 结论

以上分析表明,该批Q460中厚板后续加工开裂主要原因是由于钢中夹杂物含量高,同时由于轧后冷却控制不当,表层组织出现粒状贝氏体和上贝氏体,这两项原因复合造成了钢板加工开裂。由于粒状贝氏体和上贝氏体塑性差,同时夹杂物的大量存在增加了塑性变形过程中的应力集中,而造成在加工变形过程中提前开裂,从而形成了表层细小、密集的冷弯裂纹。

因此对于低合金高强钢Q460,在冶炼过程中应控制夹杂物含量和形态,同时轧后冷却应采用控制冷却工艺,避免过冷组织的生成,以获得强度、塑性和加工性能的良好匹配。

[1]常跃峰,王祖滨,赵文忠.低合金高强度宽厚钢板的发展趋势[J].钢铁,2007(8):1 -6.

[2]宋文斌,黄贞益,林贵明,等.硬线盘条拉拔裂开原因分析[J],物理测试,2005(6):44-47.

ANALYSIS ON CRACKING DURING HSLA Q460 MACHINING

Mao Jinhua1,2

(1.Anyang Iron and Steel Stock Co.,Ltd;2.University of Science and Technology Beijing)

The cracking in downstream machining for HSLA Q460 steel produced in the steckle mill production line in Anyang Steel is analyzed.The main cracking reasons are more inclusions and high carbon granular bainite and upper banite because of improper cooling control by means of chemical composition analysis,mechanical property detection,metallography analysis and contrast test.Because the plasticity of granular bainite and upper bainite is low and stress is concentrated during plastic deformation because of existence of inclusions,plate cracks in advance during benting and the tiny and intensified cold bending cracks at the surface are formed.

cracking during machining inclusion upper bainite granular bainite

*联系人:毛尽华,高级工程师,厂长,博士研究生,河南.安阳(455004),安阳钢铁股份有限公司第二炼轧厂;

2012—6—27