硫酸镁对镁质浇注料性能的影响*

2012-12-07贾江议1许荣辉2

贾江议1 许荣辉2

(1.河南科技大学;2.河南省有色金属材料科学与加工技术重点实验室)

硫酸镁对镁质浇注料性能的影响*

贾江议1 许荣辉2

(1.河南科技大学;2.河南省有色金属材料科学与加工技术重点实验室)

实验以镁砂为主要原料,以硫酸镁为结合剂,以二氧化硅为辅助结合剂。骨料颗粒临界尺寸为5 mm,采用连续颗粒:5~3 mm、3~1 mm、1~0 mm、<0.074 mm进行配比。保持二氧化硅微粉加入量3%,改变硫酸镁的加入量:1%、2%、3%、4%、5%。在110℃ ×24 h、1100℃ ×3 h和1550℃ ×3 h烧成。研究和测试了试样的物理性能。结果表明:硫酸镁的合适加入量为3%~4%。

镁质浇注料 硫酸镁 镁砂 二氧化硅微粉

0 前言

镁质浇注料属于碱性耐火材料,其显著特点是耐火度高,抗碱性渣和铁渣侵蚀的能力强,不污染钢水,在钢铁行业应用非常广泛。目前,镁质浇注料的结合剂通常是二氧化硅微粉,铝酸盐水泥或聚磷酸盐,二氧化硅微粉和铝酸盐水泥在高温下产生液相,对材料高温性能不利;聚磷酸盐存在容易导致钢水增磷的问题[1]。为了降低上述结合剂的不利影响,笔者以硫酸镁为主要结合剂,以二氧化硅为辅助结合剂,研究了硫酸镁对镁质浇注料的性能影响。

1 试验

1.1 试验条件

试验所用主要原料为电熔镁砂和二氧化硅微粉,其化学成分见表1。硫酸镁为99.5%的工业级。

表1 原料化学成分 %

1.2 试验方法

以镁砂为骨料和细粉。其中骨料粒度包括5~3 mm、3~1 mm和1~0 mm三级颗粒级配,细粉为≤0.074 mm细粉。按骨料与细粉的质量比为70∶30进行配料,试样在160 mm×40 mm×40 mm三联模具中浇注成型,经24 h自然养护后脱模,在110℃ ×24 h、1100℃ ×3 h和1550℃ ×3 h条件下加热处理。

1.3 试验内容

保持二氧化硅微粉加入量3%不变,改变硫酸镁的加入量:1%、2%、3%、4%、5%。通过对不同温度处理后试样的体积密度、耐压强度、线变化率和抗渣性等性能的测试,分析和讨论了结合剂硫酸镁的加入量对镁质浇注料的性能影响。

2 试验结果及分析

2.1 硫酸镁对体积密度的影响

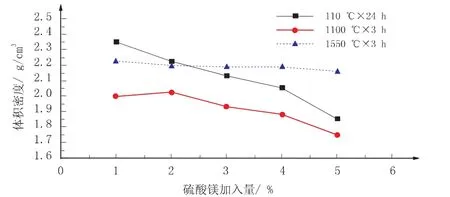

硫酸镁含有7个结晶水,在48.1℃以下的潮湿空气中稳定;温度高于48.1℃时,失去1个分子结晶水,成为六水硫酸镁,在70℃~80℃时,失去4个分子结晶水,100℃时失去5个分子结晶水,在150℃(有报道是120℃)时失去6个分子结晶水,在200℃时失去全部结晶水,成为粉状无水硫酸镁。加热到1200℃左右完全分解为MgO、SO3。硫酸镁在加热过程中的变化对试样体积密度的影响如图1所示。

图1 硫酸镁加入量对体积密度的影响

由图1可以看出,随着硫酸镁加入量的增加,试样在110℃ ×24 h处理后的体积密度逐渐减小。结合剂硫酸镁在110℃时失去5个分子结晶水,故随之加入量增加,试样在110℃ ×24 h处理时所失去的水分逐渐增多,试样失去水分留下的气孔逐渐增加,体积密度就逐渐减小。

1100℃ ×3 h处理后,结合剂七水硫酸镁完全失去结晶水,并分解为MgO、SO3。随着硫酸镁加入量的增加,由失去水和SO3气体的挥发而留下的气孔逐渐增多,试样的重量逐渐减小,体积密度逐渐减小,并普遍低于110℃ ×24 h处理后的体积密度。

1550℃ ×3 h处理后,随着硫酸镁加入量增多,试样体积密度逐渐减小,变化幅度不大。1550℃时MgSO4已经分解完毕,分解生成的高活性MgO与试样中的硅微粉反应生成镁橄榄石[2]。其反应式为:

进入充分烧结阶段,试样结构致密度提高,气孔逐渐减少;同时高温下材料中杂质产生液相,由于液相填充气孔,结构致密度提高。上述原因理应使体积密度呈增大趋势,但由于材料在1100℃ ×3 h处理时,随着硫酸镁加入量的增加,由失去水和SO3气体的挥发而留下的气孔逐渐增多,相互消长的结果使得试样的体积密度虽逐渐减小,但变化幅度不大。

2.2 硫酸镁对耐压强度的影响

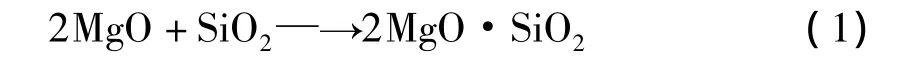

结合剂硫酸镁在110℃ ×24 h处理时以失去结晶水为主,结晶水的失去会引起材料结构致密度及结合程度的变化,从而影响试样的耐压强度;1100℃ ×3 h时,硫酸镁的分解以及-Si-O-Si-键的消失,降低了材料内部的结合,同时由于热处理温度较低,材料的不能充分烧结也影响了材料内部的结合程度的提高;1550℃ ×3 h,由于材料进入烧结致密化阶段,硫酸镁加入量的增加对试样的烧结非常有利,有助于耐压强度的提高。硫酸镁加入量耐压强度的影响如图2所示。

图2 硫酸镁加入量对耐压强度的影响

由图2可以看出,随着硫酸镁加入量的增加,试样在110℃×24 h处理后耐压强度逐渐减小。随之结合剂七水硫酸镁加入量增加,试样在110℃×24 h处理时所失去的水分逐渐增多,试样失去水分留下的气孔逐渐增加,结构疏松,致密度降低。试样在压力作用下,单位截面的有效受力面积减小,所承受的使试样破碎的压力减小,耐压强度逐渐减小。

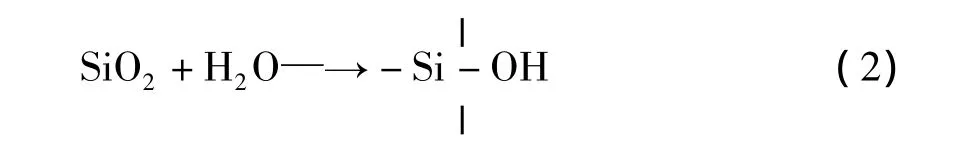

1100℃ ×3 h处理后,随着硫酸镁加入量的增加,耐压强度逐渐降低,并普遍低于110℃ ×24 h处理后的耐压强度。随着硫酸镁加入量的增加,一方面试样由失去水和SO3气体的挥发而留下的气孔逐渐增多,且气孔总量也较110℃ ×24 h增加;另一方面,辅助结合剂二氧化硅微粉在常温遇水水化发生的化学反应,其反应式为:

其表面形成了羟基,即Si─OH键。在自然养护和110℃ ×24 h过程中,Si─OH键脱水形成硅氧烷网络结构,聚合成长链的-Si-O-Si-键,硅醇基脱水聚合形成牢固的-Si-O-Si-结合的三维空间网络结构[3],加强材料的结合,提高了试样110℃ ×24 h处理后耐压强度。而这种三维空间网络结构一直可持续到700℃,即在小于700℃时,牢固的-Si-O-Si-结合的三维空间网络结构有助材料强度逐渐提高。而1100℃ ×3 h处理后,-Si-O-Si-键的消失也加剧了材料强度的降低。

1550℃ ×3 h,试样充分烧结,随着硫酸镁加入量增加,耐压强度逐渐增大。硫酸镁分解生成的高活性MgO与试样中的硅微粉反应生成镁橄榄石,进入充分烧结阶段,试样结构致密度提高,气孔逐渐减少,耐压强度逐渐增大。

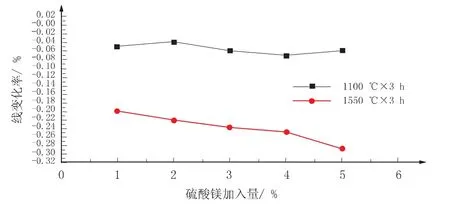

2.3 硫酸镁对线变化率的影响

线变化率主要反应材料在高温下的体积稳定性。试样在1100℃×3 h只有硫酸镁的脱水反应和分解反应,由于材料内部气孔的形成,材料颗粒会产生重新分布和排列,主要表现为颗粒物的紧密聚拢,引起试样体积产生收缩;1550℃ ×3 h,硫酸镁分解的活性氧化镁促进了材料的烧结反应,同时生成大量液相并充填试样内部气孔,引起体积收缩增大。硫酸镁加入量对线变化率的影响如图3所示。

图3 硫酸镁加入量对线变化率的影响

由图3可以看出,试样在1100℃ ×3 h、1500℃×3 h烧成后线变化均呈现出收缩,1550℃ ×3 h烧成收缩大于1100℃×3 h。随着硫酸镁的加入量的增大,1550℃ ×3 h烧成后线变化率有增大的趋势;1100℃×3 h烧成后变化率变化幅度比较小。这是因为:在1100℃ ×3 h,试样只受由于分解反应形成气孔而引起体积收缩的影响;在1550℃ ×3 h下,影响试样体积收缩因素不仅有分解反应形成气孔而引起的,更重要是硫酸镁分解形成的活性氧化镁促进了材料的烧结,同时生成大量液相填充试样气孔,加剧收缩增大。

2.4 硫酸镁对抗渣性的影响

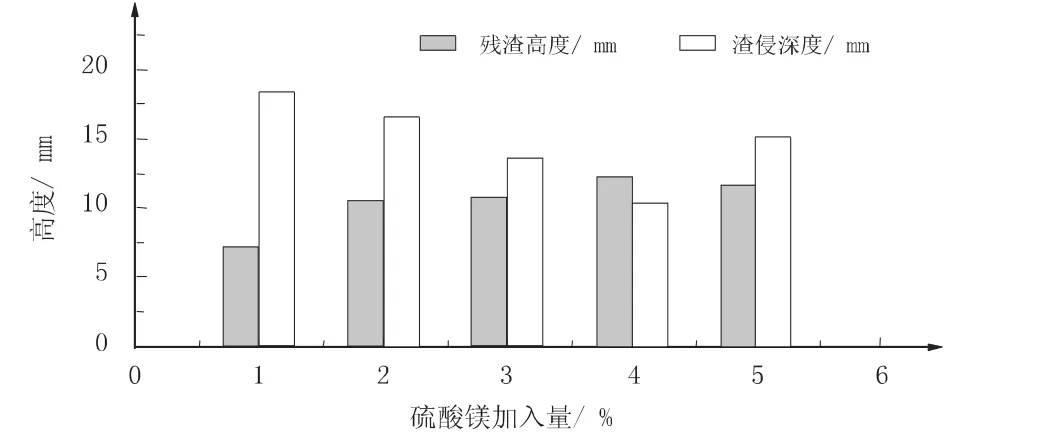

抗渣性能用熔渣的残渣高度和熔渣的侵深度表示,残渣高度越高、渣侵深度越小表明材料的抗渣能力越强。1550℃ ×3 h试验结果如图4所示。

由图4可以看出,随着硫酸镁加入量的增加,试样的残渣高度先增大后减小,3%~4%较好;试样的渣侵深度先减小后增大,4%最小。

图4 硫酸镁加入量对的抗渣性影响

抗渣性能以硫酸镁加入量4%最好。试样抗渣性能好坏主要和其气孔的多少有关,随着硫酸镁加入量的增加,MgSO4分解生成的高活性MgO增多,MgO与试样中的硅微粉反应生成镁橄榄石越多,材料烧结就越充分,试样结构致密度越好,气孔越少,熔渣在材料中的渗透和侵蚀就越难发生,抗渣性能就越好。当硫酸镁加入量5%,由于硫酸镁加入量过多,其分解形成气孔的不利影响大于材料的烧结作用,相互消长的结果使得试样的抗渣性能变坏。

3 结论

1)随着硫酸镁的含量的增大,试样110℃ ×24 h和1100℃ ×3 h后体积密度和耐压强度逐渐变小,1100℃ ×3 h线变化率幅度比较小。

2)随着硫酸镁的含量的增大,试样1550℃ ×3 h烧后的体积密度普遍增大,变化幅度较小;耐压强度高于110℃ ×24 h和1100℃ ×3 h且呈增大趋势;线变化率呈增大的趋势;硫酸镁加入量为3%~4%时抗渣性能较好。

3)综合各处理温度下试样的物理性能,本试验硫酸镁的合适加入量为3%~4%。

[1]王诚训.碱性不定形耐火材料[M].北京:冶金工业出版社,2001:89-104.

[2]李晓明.微粉与新型耐火材料[M].北京:冶金工业出版社,1997:53-59.

[3]魏耀武,李楠,杨熹文.SiO2微粉结合镁质修补料的基质组成与抗渣性能[J].耐火材料,2001,35(2):69-71.

INFLUENCE OF MAGNESIUM SULPHATE ON PROPERTIES OF MAGNESIA CASTABLE

Jia Jiangyi1Xu Ronghui2

(1.Henan University of Science and Technology;2.Henan Key Laboratory of Advanced Non - Ferrous Metals)

In this experiment,magnesium is used as main raw materials,magnesium sulphate as the main binder,microsilica as the second binder.The greatest size of aggregate is 5mm,and the specimens are prepared by graduation:5~3 mm,3~1 mm,1~0 mm and <0.074 mm.With the addition of microsilica 3%,we adjust the amount of MgSO4as:1%,2%,3%,4%,5%.The samples are sintered at 110 ℃for 24 hours,1100 ℃for 3 hours and 1550 ℃for 3 hours.We investigated and tested properties of the samples.The experiment shows that the appropriate addition of microsilica is 3%~4%.

magnesia castable magnesium sulphate magnesia microsilica

:2012—6—19