安钢LF-VD钢水脱硫工艺研究*

2012-12-07田晓霞裴凤娟黄重王新志安阳钢铁集团有限责任公司

田晓霞 裴凤娟 黄重 王新志(安阳钢铁集团有限责任公司)

安钢LF-VD钢水脱硫工艺研究*

田晓霞 裴凤娟 黄重 王新志(安阳钢铁集团有限责任公司)

通过研究安钢150 t LF-VD工艺流程下不同钢种的脱硫工艺及其脱硫效果,为采用该工艺流程生产不同成品硫含量要求的钢种提供了操作依据。研究结果表明,通过控制LF炉的精炼渣碱度、LF精炼目标硫含量,以及VD处理抽真空模式、极限真空度和真空处理时底吹氩气流量,可以获得良好的脱气和脱硫效果。对产品标准要求成品硫含量分别不超过0.005%、0.010%和0.015%的钢种,采用不同的钢水脱硫工艺控制后,其钢中硫含量可分别达到0.001%左右、0.006%以下和0.009%以下,LF-VD 工艺总平均脱硫率为 92.31%、86.22%和80.39%;VD后试验钢中氢含量可达0.0001%以下,氮含量平均为0.0040%,均能满足钢种要求。

LF VD 脱硫工艺 精炼渣

0 前言

众所周知,硫在绝大数钢中都是有害元素,它不仅对板坯内部裂纹有十分直接的影响,还能使钢材的机械性能产生各向差异和恶化,如冲击韧性、塑性和断面收缩率等。因此,钢材的最终用途不同,对硫含量的要求也不尽相同,如管线钢、高强钢和厚船板等要求硫含量低于0.005%,具有良好厚度方向性能的钢要求硫含量低于0.010%,而中常温锅炉和压力容器钢则要求硫含量低于0.015%。随着真空技术的发展,真空脱气法即VD(Vacuum Degassing)在钢水精炼中的应用也愈来愈广,在以转炉-LFVD为主的工艺流程下,针对不同硫含量要求的钢种,如何有效利用其热力学和动力学条件来降低生产成本成为LF-VD脱硫工艺研究的主要内容之一。本文主要研究了安钢150 t LF-VD工艺流程下不同钢种的脱硫工艺及其脱硫效果,为利用该工艺流程生产不同成品硫含量要求的钢种提供操作依据。

1 工艺流程与设备参数

安钢150 t LF-VD钢水脱硫工艺的生产工艺流程为:(铁水预处理)→150 t顶底复吹转炉→吹氩站→150 t LF→150 t VD→宽板坯连铸机,主要设备工艺参数见表1。

表1 安钢LF和VD精炼主要设备工艺参数

2 试验钢种及其工艺控制

2.1 试验钢种

针对产品标准要求成品硫含量分别不超过0.005%、0.010%、0.015%的三个钢种进行试验,其成品化学成分标准(该标准系安钢内部产品检验标 准)要求见表2。

表2 试验钢种的化学成分标准wt%

2.2 试验钢种精炼工艺控制

在现有原材料条件下,各试验钢种的转炉脱硫工艺控制基本相同,转炉终点硫含量为0.010%~0.030%,其转炉出钢工艺及主要精炼工艺参数见表3和表4。

表3 试验钢种转炉出钢时钢包加料情况

表4 试验钢种精炼主要工艺参数控制

由表2、表3和表4可以看出,1#钢种为低碳钢,硫含量要求不大于0.005%,生产中实际控制目标为成品硫含量在0.001%及以下,脱硫任务最重。由于钢液炼钢过程脱硫的热力学条件取决于炉渣的碱度和钢液中的氧含量。提高炉渣的碱度,降低钢液中的氧含量都可以提高脱硫效果[1]。因此,在转炉出钢和LF精炼过程中加入较多的脱氧剂钢芯铝及渣料,LF精炼时全程控铝(w[Al]≥0.02%),VD 处理时采用高速抽真空模式,极限真空度控制在10~50Pa,真空处理时采用较大的底吹氩气流量,一般控制范围在200~800 Nl/min,真空保持时间为20 min。

2#钢种硫含量要求不大于0.010%,生产中实际控制目标为成品硫含量在0.005%及以下,其真空工艺控制与1#钢种基本相同。除LF精炼需全程控铝(w[Al]≥0.02%)外,转炉出钢和 LF 其他工艺参数与3#钢种基本相同。

与1#钢种和2#钢种相比,3#钢种脱硫任务最轻,其钢中硫含量要求不大于0.015%,生产中实际控制目标为成品硫含量在0.010%及以下。因此,仅在LF精炼结束时喂铝线以调整钢中铝含量≥0.02%,VD处理时采用低速抽真空模式以减少蒸汽消耗量,极限真空度控制在30~60 Pa,真空处理时底吹氩气流量控制范围在100~500 Nl/min,真空保持时间仍为20 min。

3 试验结果及分析

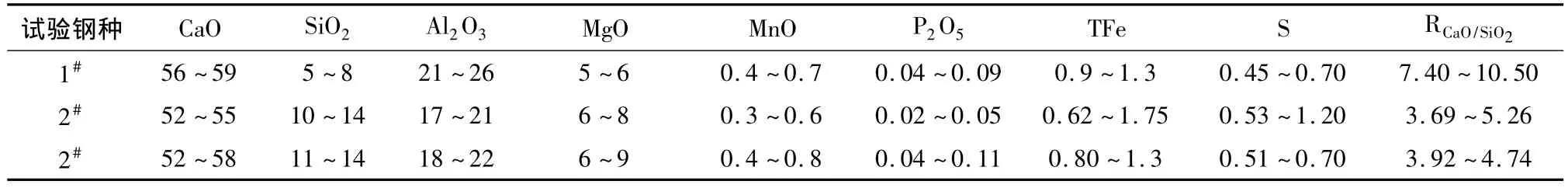

VD处理后三个试验钢种的氢含量可达0.0001%以下,氮含量平均为0.0040%,脱气效果较好。在VD结束时,对三个试验钢种的钢包精炼渣进行取样分析,试验钢种的精炼渣成分组成见表5,精炼脱硫效果见表6。

表5 试验钢种的精炼渣成分wt%

表6 试验钢种的精炼脱硫效果

由表5和表6可以看出:

1)LF结束与VD处理前钢中硫含量基本不变,VD处理后,钢中平均硫含量可达 0.001%~0.004%,均能满足钢种要求。

2)1#试验钢种的精炼渣主要成分是CaO和Al2O3,其炉渣碱度最高,都在7以上,平均为8.42;VD处理极限真空度较高(10 Pa~50 Pa),真空处理底吹氩气流量也较大(200~800 Nl/min);该工艺条件下,LF精炼结束钢中平均硫含量为0.0052%,LF平均脱硫率为60%;VD处理后钢中硫含量在0.0005%~0.002%,平均硫含量为 0.0010%,VD 平均脱硫率达78.72%,VD占精炼总脱硫量的比例平均为30.83%,脱硫效果较好。

3)2#试验钢种的精炼渣系为 CaO-Al2O3-SiO2-MgO,其炉渣碱度相对较低,在 3.69~5.26之间,平均为4.60;VD处理极限真空度较高(10 Pa~50 Pa),真空处理底吹氩气流量略低(150~700 Nl/min);该工艺条件下,LF精炼结束钢中平均硫含量为0.0075%,LF平均脱硫率为61.73%;VD处理后钢中硫含量在0.001%~0.006%,平均硫含量为0.0027%,平均VD脱硫率为61.42%,VD占精炼总脱硫量的平均比例为25.44%,脱硫效果也较好。

4)3#试验钢种的精炼渣系为 CaO-Al2O3-SiO2-MgO,其成分组成与2#试验钢种类似,炉渣碱度在3.92~4.74之间,平均为 4.34;VD 处理极限真空度相对较低(30 Pa~60 Pa),真空处理底吹氩气流量较小(100~500 Nl/min);该工艺条件下,LF精炼结束钢中平均硫含量为0.0069%,LF平均脱硫率为66.18%;VD处理后钢中硫含量在0.001%~0.009%,平均硫含量为0.0040%,平均VD脱硫率为42.85%,VD占精炼总脱硫量的平均比例为18.29%,脱硫效果良好。

4 讨论

碱性、中性及CaO-SiO2-Al2O3-MgO渣系内,脱硫速度的限制环节是熔渣内硫离子的扩散,且一般来说,迅速造好流动性的高碱度渣及熔池强烈搅拌,可提高渣钢间硫分配比、熔渣中硫的传质系数和渣钢间接触面积[2]。因此,VD处理过程进行脱硫操作,可通过进VD前提前造好流动性好的高碱度渣与增强熔池搅拌功率来达到良好的脱硫效果。VD处理过程中增强熔池搅拌功率有两种途径,一种是提高真空度、促进脱气和脱碳反应,生成的气泡越多,精炼钢包内的钢水越活跃,渣钢间接触面积大大增加,硫的传质系数也得到了改善;另外一种就是增强底吹氩气流量来提高搅拌功率,但要注意防止精炼钢包内钢渣溢出。

1#钢种对硫含量要求很严格,生产中采用铁水预脱硫工艺,降低初始硫含量水平;考虑到碳氧平衡,转炉出钢后加入钢芯铝进行强脱氧,并加入部分石灰缩短LF造渣时间;LF钢包到站后根据钢中铝含量确定是否需要向钢液中补铝,以进一步降低钢中氧含量,并向渣中加入钢包渣改质剂,降低炉渣氧化性,促进脱硫反应进行;LF精炼分批加入石灰,迅速造好流动性良好的高碱度还原渣,延长还原渣保持时间,白渣保持时间一般在25 min左右。VD真空处理时采用高速抽真空模式,以尽快达到工作真空度,并进一步提高真空度,同时增大底吹氩气流量,为钢水脱硫提供了良好的热力学条件和动力学条件。

图1 不同钢种的LF-VD脱硫工艺及其脱硫效果

对比三个试验钢种的脱硫工艺及其脱硫效果(如图1所示),不难发现,1#钢种的VD钢水脱硫率最高,VD处理后钢中硫含量可达 0.001%~0.002%,完全满足钢种的硫含量要求。同等炉渣碱度条件下,2#钢种比3#钢种的极限真空度高、真空处理时底吹氩气流量大,钢包内熔池搅拌功率大,动力学条件较好。另外,VD处理前2#钢种的初始硫含量比3#钢种略高,根据文献[3],真空前的钢液硫含量越高,真空脱硫率也越高。因此,2#钢种的VD平均脱硫率比3#钢种高9.81%,VD处理后钢中平均硫含量比3#钢种约低0.0013%。对3#钢种采用相对较低的极限真空度和底吹氩气流量也能获得良好的脱硫效果,与其精炼渣碱度高、真空条件下脱硫动力学条件好有很大关系。

综合来看,针对不同钢种对硫含量要求的不同,在保证脱气效果的同时,可以采用不同的LF-VD脱硫工艺控制,且均可获得良好的脱硫效果。

5 结论

通过对安钢产品标准要求成品硫含量分别不超过0.005%、0.010%、0.015%的三个钢种的 LF - VD钢水脱硫工艺及其脱硫效果研究,得出以下结论:

1)针对产品标准要求成品硫含量不超过0.005%的低碳钢种,LF精炼渣碱度应控制在7以上,LF精炼结束钢中硫含量应控制在0.005%以下,VD处理采用高极限真空度(约10 Pa~50 Pa)和大底吹氩气流量(200~800 Nl/min),VD处理后钢中硫含量可达0.001%左右,脱硫效果良好,为采用LF-VD工艺流程生产 极低硫钢提供了生产依据。

2)针对产品标准要求成品硫含量低于0.010%、碳含量在0.16%~0.18%的钢种,LF 精炼渣碱度应控制在4~5.5,LF精炼结束钢中硫含量应控制在0.007%以下,VD处理采用高极限真空度(约10 Pa~50 Pa)和中等底吹氩气流量(150~700 Nl/min),VD处理后钢中硫含量在0.006%以下,脱硫效果也较好,为采用LF-VD工艺流程生产厚度方向性能钢板提供了生产依据。

3)针对产品标准要求成品硫含量低于0.015%、碳含量在0.16%~0.18%的钢种,LF 精炼渣碱度应控制在4~5,LF精炼结束钢中硫含量应控制在0.010%以下,VD处理采用低极限真空度(约30 Pa~60 Pa)和较小的底吹氩气流量(100~500 Nl/min)即可满足钢种要求,VD处理后钢中硫含量在0.009%以下,为采用LF-VD工艺流程生产普通硫含量要求的钢板提供了生产依据。

4)三种LF-VD工艺下,试验钢中氢含量可达0.0001%以下,氮含量平均为0.0040%,均能满足钢种要求,表明其脱气效果良好。

[1]王平,傅杰,屠宝洪,等.VD处理过程脱硫问题[J].北京科技大学学报,1999,21(1):17 -19.

[2]黄希祜.钢铁冶金原理[M].修订版.北京:冶金工业出版社,1981:300.

[3]虞明全.100 t LF-VD 精炼炉工艺实践[J].钢铁,2001,36(3):11,18 -20.

STUDY ON DESULPHURIZATION PROCESS OF MOLTEN STEEL BY LF-VD

Tian Xiaoxia Pei Fengjuan Huang Zhong Wang Xinzhi

(Anyang Iron and Steel Stock Co.,Ltd)

Through studying the desulphurization processes and their effects of different steels by 150t LF-VD in Anyang Steel,the theoretical base for producing steels with different sulfur content under the same process was provided.The results showed good degassing and desulphurization effects could be achieved by controlling the refining slag basicity in LF,the target sulfur content of molten steel in LF,VD vacuum mode,maximum vacuum degree and bottom blowing argon flow in VD.For those steels with sulfur content less than 0.005%,0.010%and 0.015%,the sulfur content could reach about 0.001%,less than 0.006%and 0.009%respectively under the different desulphurization processes,the total average desulphurization rates by LF - VD were 92.31%,86.22%and 80.39%.The hydrogen content of test steels after VD was less than 0.0001%and the average nitrogen content was 0.0040%which could meet requirements.

LF VD desulphurization process refining slag

2012—6—21