影响含B低碳贝氏体钢冲击韧性的规律研究*

2012-12-07韦弦

影响含B低碳贝氏体钢冲击韧性的规律研究*

韦 弦

(安阳钢铁集团有限责任公司)

对影响含硼低碳贝氏体钢冲击韧性的因素进行了对比试验和分析,总结了含硼低碳贝氏体钢冲击韧性的规律。认为影响含硼低碳贝氏体钢冲击韧性的主要原因是有效晶界与质点控制,从而通过细化轧制奥氏体获得有效晶界,通过控轧控冷来控制相变,获得不同类型的中温转变组织分割奥氏体。利用准多边形铁素体、位向不同的板条束、和粒贝等组织有效改善冲击韧性,获得良好的强韧性匹配。同时微合金元素的合理使用与钢水纯净度的控制是获得良好韧性的前提。

低碳贝氏体 冲击韧性 显微组织 第二相 夹杂物 低温轧制 冷却速度

0 前言

2005年以来,随着煤矿液压支架的升级换代及国内中厚板机组装备水平的提升,屈服强度大于550 MPa级别的高强度中厚板的开发与推广有了长足的进步,为进一步提高微合金钢的强韧性,需通过微合金化和控制轧制与控制冷却,综合利用晶粒细化、微合金化元素的析出相与位错亚结构的强化析出效应,来获得更利于提高强度而不降低韧性的组织类型以达到强韧性匹配,即低碳贝氏体钢。

对于低碳贝氏体钢其中温转变产物的类型、各相变组织的比例、细化等因素对钢的性能都有直接影响。低碳贝氏体的组织形态及形成条件已有大量研究,合理控制组织类型以及进一步细化有效晶粒尺寸是提高贝氏体钢性能的可行方法[1]。因此采用低碳设计,细化中温传变组织是低碳贝氏体钢获得强韧性匹配的基本理论,也是实现工业生产屈服强度550 MPa以上低碳贝氏体钢的关键核心。但冲击韧性的波动是影响低碳贝氏体钢性能稳定的主要问题,为此对低碳贝氏体的冲击韧性做了针对性研究。

1 不同工艺制度条件下含B低碳贝氏体钢的冲击韧性试验及分析

对安钢AH70DB低碳贝氏体钢采用不同的加热温度制度、轧制制度与冷却工艺,对比其轧后性能与冲击韧性。试验钢成份如表1所示,其微合金元素 Mo、Ni、Cr、Cu、V 适量加入。

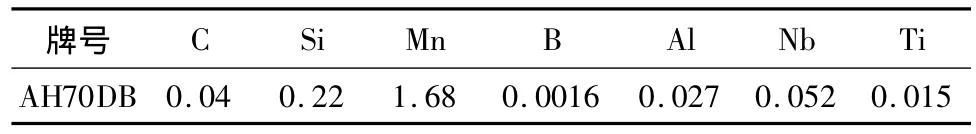

表1 试样的化学成分 wt%

1.1 原始奥氏体晶粒度对韧性的影响

采用不同的加热温度,轧制后空冷,对比其奥氏体晶粒度。其结果见表2,组织如图1所示。

表2 不同加热温度空冷后的性能

图1 不同加热温度空冷组织

工业试验采用不同的加热温度,相同TMCP工 艺,对比其轧后性能与冲击韧性,结果见表3。

表3 不同加热温度对应的TMCP态性能

由试验可以看出,含硼低碳贝氏体钢空冷组织为粒状贝氏体加少量的铁素体与珠光体,加热温度的不同,其相变后组织细化程度不同,加热温度高组织细化程度差。采用相同的TMCP工艺,当加热炉膛温度超过1250℃以后,冲击功开始恶化。可见加热制度对含硼低碳贝氏体钢的冲击韧性影响很敏感。

1.2 轧制控制对韧性的影响

轧制过程的控制主要是细化奥氏体,并通过未再结晶区轧制获得压扁奥氏体,增加奥氏体的晶界与形变带,从而增加相变形核位置,约束中温相变产物的长大空间,获得更为细化的最终相变组织,同时900℃以下变形改善了Nb的析出状态。轧制奥氏体细化及压扁程度、质点、形变带、与位错的产生与合并,最终影响到中温转变产物不同形核位置的长大位向不同,从而在相变完成后,在细化形变奥氏体的基础上,再次分割奥氏体,形成“有效晶界”,而获得更为细化的中温转变产物。

1.2.1 未再结晶区累计变形量对冲击韧性的影响

对比AH70DB不同未再结晶区累计变形量的影响。加热温度1250℃,第二阶段开轧温度

900℃。终轧温度760℃,终冷温度450℃,5#样第二阶段累计变形率为55%,6#试样第二阶段累计变形率为61%,其性能见表4,组织如图2所示。

表4 不同二阶段累计变形率的性能对比

图2 不同二阶段累计变形率下对应的金相组织

由表4、图2可以看出,5#样在两个温度冲击功均出现散值,而6#样冲击功稳定,从组织来看,6#样原奥氏体晶粒平均压扁短轴在15 μm~18 μm,5#样则在18 μm~20 μm,6#样明显细于5#样。沿晶界在相变早期析出的准多边形铁素体比例与分布6#样明显高并好于5#样,而后期转变的贝氏体与M/A组元,6#样相对于5#样排列更为细小整齐且位向更为复杂。宏观性能上,韧性对应表现为相同强度范围内,6#样冲击比5#样冲击功稳定。

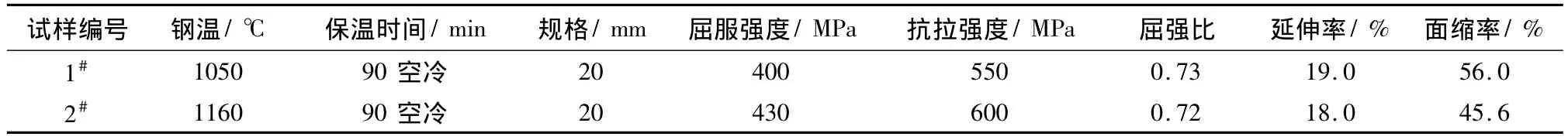

根据断裂力学原理,材料的断裂强度可由下式来描述:

式中:E——正弹性模量;

γ'Ⅱ——裂纹尖端塑性变形功;

ν——泊松比;

dpacket——解理断裂的组织控制单元尺寸,或有效晶粒尺寸[2]。

由公式(1)可见,随着有效晶粒尺寸的减小,材料断裂强度增大,其韧脆转折温度降低。通常有效晶粒是指那些被大角度晶界所包围的组织单元,这是因为裂纹传播通过大角度晶界时将发生较大角度的转折,消耗较多的能量,而通过小角度晶界时则消耗能量较少。低碳贝氏体钢中板条束尺寸即为控制解理断裂的有效晶粒尺寸,如图3所示。

板条束尺寸与奥氏体晶粒尺寸有关,在未再结晶控制情况下与扁平奥氏体厚度相关,奥氏体扁平化程度越大,则板条束尺寸越小。由此可见,提高冲击韧性,细化精轧前再结晶奥氏体晶粒和增加精轧总压下量是有效的方式。

图3 低碳贝氏体解理裂纹扩展途径

1.2.2 低温轧制对韧性的影响

通过降低终轧温度,来增加低温段累计变形量,7#样终轧780℃,8#样终轧700℃,其它工艺参数相同,结果见表5,组织对比如图4所示。

表5 不同低温段累计变形量的性能对比

图4 不同低温段累计变形量对应的金相组织

由表5、图4可以看出,两者的奥氏体细化程度基本一致,单个奥氏体内8#试样的软相比例更多且细化程度好,在奥氏体内分割更为充分。低温冲击均较好,8#样强度略低,但屈强比小于0.85,等比例延伸高,说明低温轧制在原来良好性能的基础上可以不过分损失强度,而更好的改善其韧塑性,这主要得益于低温轧制、相变时间与入水时间的变化对含硼钢组织中软硬相比例的调配。同时由于相变早期形成的软相进一步分割细化的奥氏体,从而细化了最终相变组织。

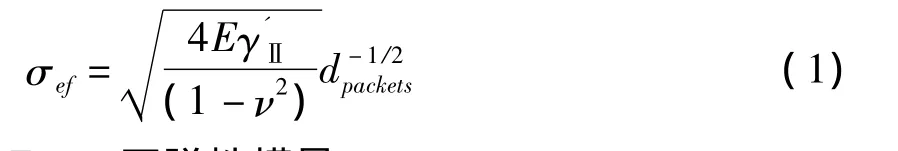

1.3 冷却速度对韧性的影响

采用不同的冷却速度,其它参数相同,9#试样为高冷速,冷却速度达到25℃/s。10#试样冷却效果一般。其性能见表6,组织如图5所示。

表6 不同冷却速度的低碳贝氏体钢性能对比

图5 不同冷却工艺对应的金相组织

相同的轧制条件下,冷却速度不同,得到组织不同,其共同特征是均具有细的扁平化的奥氏体。9#样因冷速快,获得了板条贝氏体,并且同一奥氏体中板条束位向不同。10#试样由于冷速低则获得了一部份早期转变的准多边形铁素体和后期转变的粒贝,同样分割了扁平化的奥氏体。两者冲击韧性均较好,但9#试样则因为得到了细化的板条贝氏体而得到了更好的强韧性匹配,强度提高两个等级。用板条束分割细化的奥氏体,是提高强度又获得良好韧性的重要途径。

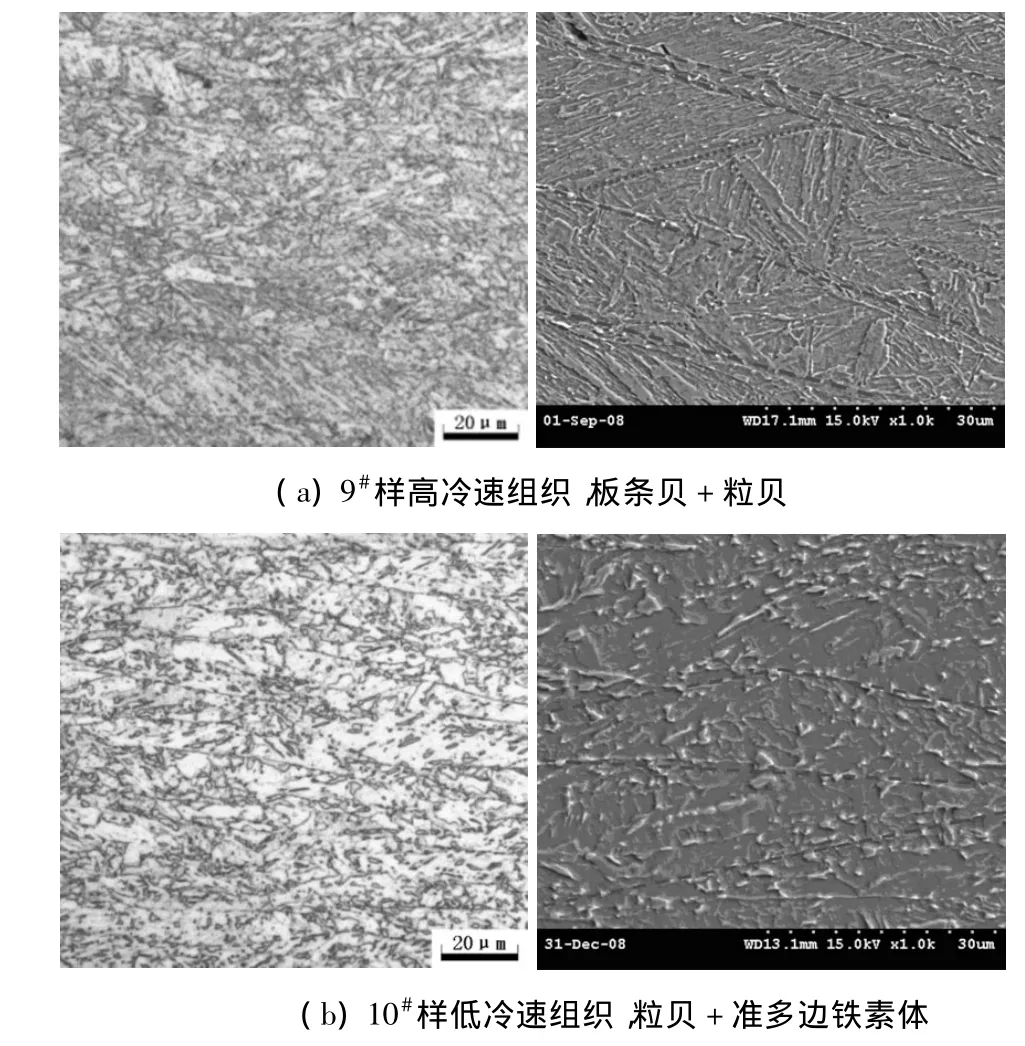

1.4 第二相粒子与夹杂物对韧性的影响

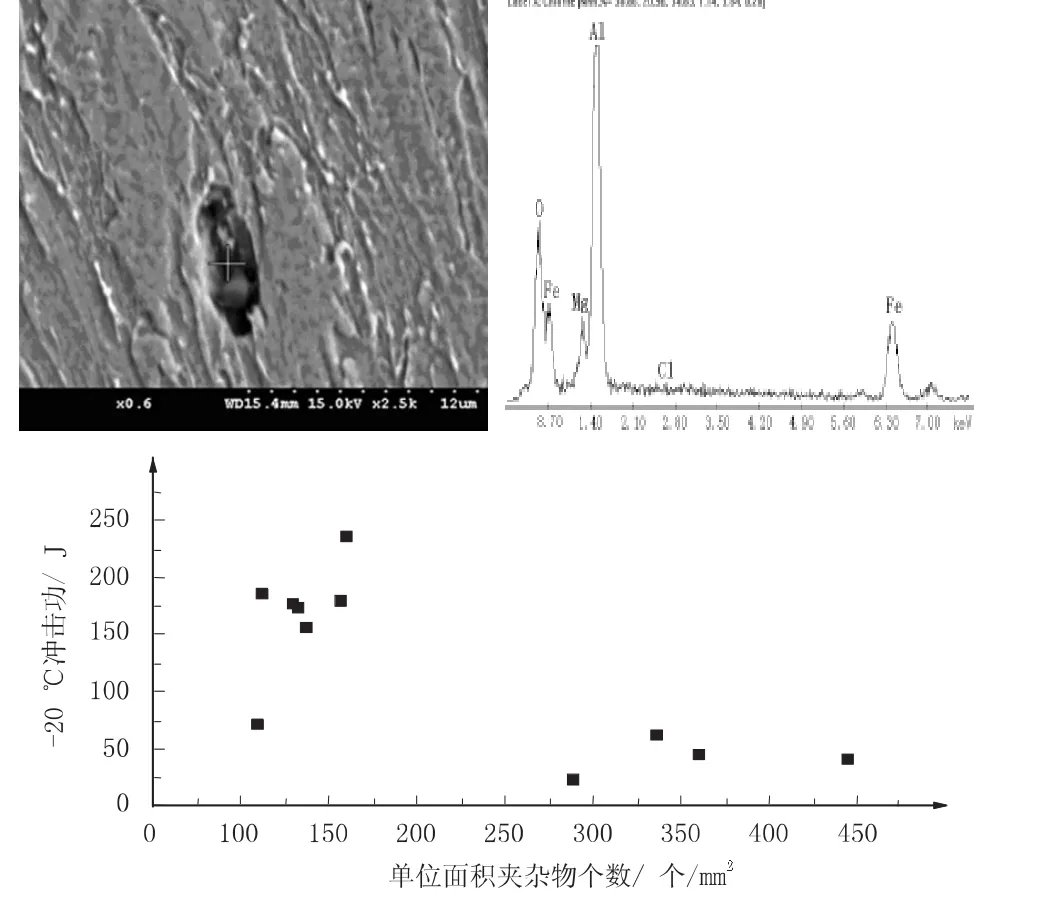

通过对冲击波动的试样进行夹杂物定量分析、观察与统计,得出基本规律(如图6所示),当单位面积上夹杂物的数量达一定程度后,直接影响冲击韧性。

图6 单位面积夹杂物数量与AH70DB冲击功的关系

第二相析出影响韧性最大的元素是Ti。试验钢中为获得TiN第二相,细化加热的原始奥氏体、改善焊接性能而加入了一定量的Ti元素,但在使用中TiN的液析问题成为影响冲击的一大因素,当Ti含量大于0.025%时,这一影响表现的更为明显,典型的TiN液析相如图7所示。

图7 典型的TiN液析相

TiN液析问题,是安全使用Ti元素的主要影响因素,因此在使用中,为避免液析相的产生,而又可以使用细化析出的TiN改善钢的性能,一般采用微Ti处理。

根据裂纹扩展过程中消耗的能量分析方法得到的材料的断裂韧度 GIC通过转换可得到以下关系[3]:

式中:γS——材料的比表面能;

γP——形成单位面积微裂纹所消耗的塑性功。

间隙固溶原子造成晶体点阵的严重畸变,加大微裂纹尖端的应力集中程度,使微裂纹有效尺寸增大并使γP明显减小,从而显著降低材料的断裂韧度[3]。

钢铁材料中大多数第二相和夹杂物的韧性均比基体差,不可能由它们来容纳塑性变形,由此限制了裂纹尖端塑性区的尺寸因而明显降低γP;且由于通过解聚或断裂形成微裂纹并通过微孔聚合长大机制促使裂纹扩展;因此第二相和夹杂物将使材料的断裂韧度明显降低。其危害作用随第二相和夹杂物的体积分数的增加而增大,且第二相和夹杂物的尺寸、形状及分布均对材料的断裂韧度有显著的影响[3]。

因此有效利用Nb、V、Ti细晶元素的作用,同时又要控制其析出状态,是获得强韧性匹配而又不过分降低韧性的关键。而提高钢水纯净度并改善夹杂物在钢中存在的形状也是改善韧性的关键。

2 讨论

根据试验得出影响含B低碳贝氏体钢冲击韧性的共同点:

1)所有冲击韧性良好的低碳贝氏体钢,均具有细化的形变奥氏体,同时形变奥氏体在后期中温转变时,因转变条件不同,形成多相组织再次分割奥氏体,从而最终获得了细化低碳贝氏体组织。

2)主要有效晶界有:相变保留的原奥氏体晶界;不同形核机理和转变机理下形成多相之间的晶界,在低碳贝氏体钢中的组织类型主要有多边形铁素体、准多边形铁素体、针状铁素体、粒状贝氏体,这些组织之间的晶界为有效晶界;更低温度转变的为板条贝氏体,其有效晶界除原奥氏体晶界外,还有同一奥氏体中不同位向长大的板条束之间的亚晶界;裂纹传播时通过这些“有效晶界”需改变方向而消耗能量,有效提高了冲击韧性。

3)第二相和夹杂物由于通过解聚或断裂形成微裂纹并通过微孔聚合长大机制促使裂纹扩展[2],当尺寸和密度达到一定时成为伤害韧性的最大因素,因此提高和控制钢水洁净度,合理使用微合金元素并控制其析出状态是提高改善低碳贝氏体钢的前提。

4)通过控制轧制与控制冷却,调配中温转变组织类型和比例,可以获得不同强度级别的低碳贝氏体钢,获得不同的屈强比与塑性,均具备良好的韧性。

3 结论

1)针对含硼低碳贝氏体钢,影响冲击韧性的主要原因是有效晶界与质点控制(包括夹杂物),而获得有效晶界的办法主要是细化轧制奥氏体,同时通过控轧控冷来控制相变,以获得不同类型的中温转变组织分割奥氏体。可以有效改善冲击韧性的组织主要有:准多边形铁素体、粒贝、和位向不同的板条束,这些组织通过多点形核与长大位向不同对形变奥氏体进行进一步分割与细化,从而获得良好的、不同的强韧性匹配。

2)质点主要包括微合金第二相析出和夹杂物,当其大小与密度达到一定时严重恶化钢的冲击韧性,因此微合金元素的合理使用与钢水纯净度的控制是获得良好韧性的前提。

3)通过控制轧制与控制冷却,调配中温转变组织类型和比例,可以获得不同强度级别的低碳贝氏体钢,不同的屈强比与塑性,且均具备良好的韧性。

[1]尚成嘉,王学敏,杨善武,贺信莱,武会宾.高强度低碳贝氏体钢的工艺与组织细化[J].金属学报.2003,39(10):1010-1024.

[2]M.Pontremoli.Metallurgical and technical challenges for the development of high-performance X100-X120 linepipe steels.Proceedings of Second International Conference on Advanced Structural Steels,Shanghai,April 14 -16,2004,P.39 -45.

[3]雍岐龙.钢铁材料中的第二相[M].北京,冶金工业出版社.2006:22-23.

STUDY ON REGULARITY OF IMPACT DUCTILITY OF LOW-CARBON BAINITIC STEEL WITH BORON

Wei Xian

(Anyang Iron and Steel Group Co.,Ltd)

The regularity on impact ductility of low-carbon bainitic steel is summarized through the analysis and contrastive tests on influence factors of impact ductility of low -carbon bainitic steel with boron.It is found that the main influence factors are effective grain boundary and particles control.Various intermediate transition structures will refine austenite by means of effective grain boundary from refining austenite and phase transformation from controlling rolling and cooling.Structures like quasi- polygonal ferrite,lath - like bainite with different orientations and granular bainite can effectively improve the impact ductility,so good strength - ductility matching can be achieved.Optimum utilization of microalloying elements and good control of the purity of molten steel are the precondition for excellent ductility.

low-carbon bainitie impact ductility microscopic structure second phase inclusion low temperature rolling cooling velocity

*联系人:韦弦,副主任,高级工程师,河南.安阳(455004),安阳钢铁集团有限责任公司技术中心;

2012—6—1