氧化锌低酸上清经还原再用锌浮渣或氧化锌焙砂沉铟试验研究

2012-12-07林文军

林文军

(株洲冶炼集团股份有限公司,湖南株洲 412004)

氧化锌低酸上清经还原再用锌浮渣或氧化锌焙砂沉铟试验研究

林文军

(株洲冶炼集团股份有限公司,湖南株洲 412004)

针对某厂富集工段铟富集渣渣率大、铟品位低、杂质含量高等问题,以氧化锌低酸上清为铟富集原料,开展了低酸上清直接用锌浮渣沉铟、低酸上清经还原再用锌浮渣和氧化锌焙砂沉铟等试验。结果表明,低酸上清直接用锌浮渣或经还原再用氧化锌焙砂沉铟,所得铟富集渣渣率大、铟品位低且难以过滤,而低酸上清经还原再采用锌浮渣沉铟能较好地解决上述问题,铟富集渣含铟品位在2.5%以上,且杂质含量也低。

低酸上清;还原;锌浮渣;氧化锌焙砂;沉铟;铟富集渣

目前,某厂铟富集工段采用三段浸出,即一段沸腾中浸、二段低酸浸出和三段高酸浸出,高酸浸出液返低酸浸出,然后利用锌粉置换从低酸浸出液中置换富集铟[1~3],由于原料中铟品位降低及铁、铜等杂质含量的升高[4,5],锌粉置换富集时得到的铟富集渣含铟也由2000年的2.5%以上降为现在的1.2%~1.5%,这样,不仅加大了置换时锌粉耗量,使生产成本升高,更影响后续铟回收工序,降低了铟回收率。

本研究的主要目的是提高铟富集渣中铟品位,以氧化锌低酸浸出液(简称低酸上清)为铟富集原料,先开展了沉铟过程富集铟的探索试验,而后开展了低酸上清锌浮渣直接沉铟、低酸上清中三价铁离子经铁粉还原再用锌浮渣或氧化锌焙砂沉铟及低酸上清中三价铁离子经锌精矿还原再用锌浮渣沉铟等系列富集沉铟试验研究,最后确立了低酸上清经铁粉或锌精矿还原三价铁后,再用锌浮渣取代现有的锌粉富集沉铟工艺。该工艺所得铟富集渣铟品位由现在的1.2%~1.5%提高至2.5%以上,且铟富集渣中的铁含量也降至2%左右,利用该厂锌铸型工序产出的锌浮渣取代锌粉用于富集沉铟,年节约锌粉近3 000 t,节约加工成本1 500万元,更为后续铟回收及提高铟回收率创造了条件。

1 原料成分分析

1.1 锌浮渣和多膛炉氧化锌焙砂成分分析

现场取得细颗粒锌浮渣和多膛炉氧化锌焙砂,化验结果见表1。

表1 锌浮渣和多膛炉氧化锌焙砂成分

1.2 低酸上清液成分分析

现场取得三批低酸上清液,化验结果见表2。

1.3 锌精矿成分分析

直浸现场取得锌精矿,送样得到结果见表3。

2 试验结果及分析

以第一批低酸上清做了沉铟探索性试验,得到沉铟终点最佳pH值为4.4~4.6,温度为70~75℃,时间为1.5~2 h。

2.1 锌浮渣直接沉铟试验

每次试验取低酸上清1 L,锌浮渣直接沉铟试验结果见表4。

表2 低酸上清液成分结果

表3 锌精矿成分

表4 锌浮渣直接沉铟结果

从表4可以看出,采用锌浮渣直接沉铟可以将低酸浸出液中的铟完全沉下来,但铟富集渣的品位没有得到提高,仅1.2%左右,且锌浮渣用量大,沉铟渣量也大。

2.2 低酸上清经铁粉还原再沉铟试验

2.2.1 低酸上清经铁粉还原试验

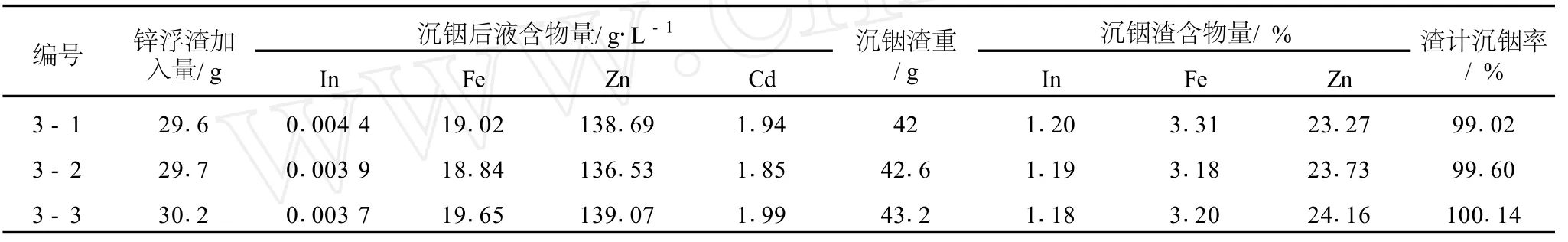

低酸上清铁粉还原试验结果见表5。

从表5可以看出,当铁粉用量为10 g/L时,低酸上清中的三价铁离子已基本还原完全,继续加大铁粉的用量,会降低溶液中的铟含量。

2.2.2 铁粉还原液沉铟试验

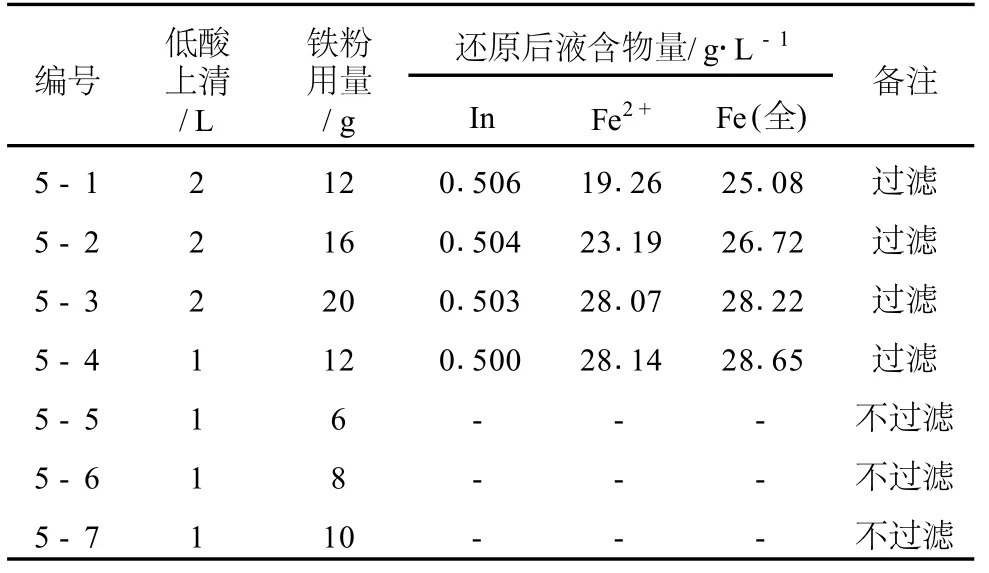

每次试验取铁粉还原液1 L,还原液采用锌浮渣和氧化锌焙砂沉铟,试验结果见表6和表7。

表5 铁粉还原试验结果

表6 铁粉还原后液锌浮渣和氧化锌焙砂沉铟结果

表7 未过滤的还原后液用锌浮渣沉铟结果

从表6可以看出,锌浮渣沉铟效果比氧化锌焙砂沉铟效果要好,得到的铟富集渣不仅含铟高达2.89%,且含Fe也低,同时过滤性能也要好。综合表6和表7可以得到,为提高沉铟渣中铟的品位和降低铁的含量,低酸上清经铁粉还原过滤后再沉铟。

2.3 低酸上清经锌精矿还原再沉铟试验

2.3.1 低酸上清经锌精矿还原试验

每次试验取低酸上清1 L,低酸上清锌精矿还原试验结果见表8。

表8 锌精矿还原试验结果

从表8可以看出,还原时间对锌精矿还原试验影响较大,当锌精矿还原时间为2 h,锌精矿用量为低酸上清液含铁量的3倍,即1 L低酸上清加67 g锌精矿时,低酸上清中的三价铁离子能被很好还原,且溶液也易过滤。

2.3.2 锌精矿还原液沉铟试验

每次试验取锌精矿还原液1 L,还原液采用锌浮渣沉铟试验,结果见表9。

表9 锌精矿还原后液用锌浮渣沉铟结果

从表9可以看出,锌精矿还原后液再用锌浮渣沉铟效果较好,基本达到了提高铟富集渣中铟的效果。

2.4 锌浮渣沉铟综合条件试验

2.4.1 低酸上清铁粉还原再沉铟综合条件试验

每次试验取低酸上清3 L,低酸上清先用铁粉还原,得到还原液,还原液采用锌浮渣沉铟,锌浮渣加入量由终点pH值控制。铁粉还原和锌浮渣沉铟综合条件试验结果分别见表10和表11。

表10 铁粉还原综合条件试验结果

表11 铁粉还原后液用锌浮渣沉铟综合条件试验结果

从表10和表11可以看出,第二批低酸上清经铁粉还原再用锌浮渣沉铟得到的铟富集渣含铟在3%左右,含铁仅2%左右,结果比较理想,建议对还原渣洗涤。

2.4.2 低酸上清锌精矿还原再沉铟综合条件试验

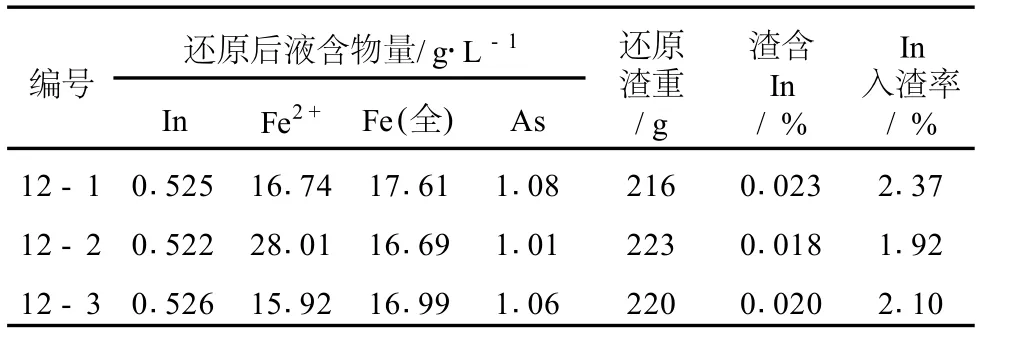

每次试验取低酸上清3L,锌低酸上清先用锌精矿还原,得到还原后液,还原后液采用锌浮渣沉铟,锌浮渣加入量由终点pH值控制。铁粉还原和锌浮渣沉铟综合条件试验结果分别见表12和表13。

表12 锌精矿还原综合条件试验结果

表13 锌精矿还原后液用锌浮渣沉铟综合条件试验结果

从表12和表13可以看出,第三批低酸上清经锌精矿还原再用锌浮渣沉铟得到的铟富集渣含铟在3%以上,含铁在2%以下,结果比较理想,由于还原渣量大,渣易夹带铟,建议对还原渣进行洗涤。

3 结论与建议

针对含铟氧化锌低酸上清,开展了铁粉以及锌精矿还原三价铁试验研究、锌浮渣和氧化锌焙砂沉铟试验研究,得到如下结论与建议:

1.低酸上清中的三价铁离子未经还原,直接用氧化锌焙砂和锌浮渣沉铟,所得铟富集渣渣量大,含铟低,且含铁较高,也难以过滤。

2.低酸上清中的三价铁离子经铁粉还原,还原液用氧化锌焙砂和锌浮渣沉铟对比试验表明,锌浮渣沉铟效果较好,所得铟富集渣含铟高达3%,且含铁低,在2%左右;而氧化锌焙砂由于含铅等杂质成分高,沉铟所得铟富集渣渣量较大,降低了铟含量,若三价铁离子还原不彻底,富集渣中的铁含量会升高。

3.低酸上清中的三价铁离子采用铁粉还原,为提高铟富集渣中铟品位和降低铟富集渣中铁的含量,需过滤后再用锌浮渣沉铟,锌浮渣加入量由终点pH值控制。

4.低酸上清中的三价铁离子采用锌精矿还原,还原液用锌浮渣沉铟,得到的铟富集渣含铟较高,高达3%,同时铟富集渣中的铁含量也较低,低于2%;采用锌精矿还原低酸上清中的三价铁时,还原渣可看到明显的单质硫,由于还原渣量大,易带走低酸上清中的铟,建议对还原渣洗涤;同理,也可开展对铁粉还原渣洗涤,降低铟在还原步骤的损失。

5.综上所述,氧化锌低酸上清经铁粉还原,再采用锌浮渣沉铟工艺对提高铟富集渣品位和降低铟损失效果更为明显。

[1] 马立明,马运柱.株冶铟富集工艺的改进及应用研究[J].矿冶工程,2003,23(2):59-62.

[2] 李治国,姜洪波,李秀艳.从硫酸铟溶液中富集铟两种工艺的比较[J].中国有色冶金,2007,(1):61-63.

[3] 冯同春,杨斌,戴永年,等.铟的生产技术进展及产业现状[J].冶金丛刊,2007,168(2):42-46.

[4] 张启运,徐克敏.铟化学手册[M].北京:北京大学出版社, 2005.

[5] 周令治,邹家言.稀散金属手册[M].长沙:中南工业大学出版社,1993.

Sinking Indium by Zinc Dross or Zinc Oxide Calcines after the Reduction Process in Low Acid Leaching Solution of Zinc Oxide

LIN Wen-jun

(Zhuzhou S melter Group Co.Ltd,Zhuzhou412004,China)

Aiming at the problems of large drag quantity,low grade of indium and high impurity content in the indium enrichment section of a certain company,we conduct series of experiments including sinking indium directly by zinc dross in low acid leaching and sinking indium by zinc dross and zinc oxide calcines after the reduction process in low acid leaching.The results show that sinking indium directly by zinc dross in low acid leaching and sinking indium by zinc oxide calcines after the reduction process cause the issues of large drag quantity,low grade of indium and filtering difficulty while sinking indium by zinc dross after the reduction process in low acid leaching resolves the above problems and keeps the indium grade of the drag above 2.5%and impurity content low.

low acid leaching;reduction;zinc dross;zinc oxide calcine;indium sinking;indium enrichment drag

TF111.14

A

1003-5540(2012)02-0031-04

林文军(1978-),男,工程师,硕士,主要从事有色选冶工艺、新产品开发、资源综合利用和科研管理工作。

2012-03-02