HACCP体系在复合维生素生产的应用

2012-12-03刘志扬闫炳震王敏

刘志扬,闫炳震,王敏

(1.天津科技大学生物工程学院,教育部工业微生物重点实验室,天津 300457;2.三威食品(天津)有限公司,天津 300204)

随着食品添加剂在食品工业方面应用领域越来越广,而且复合维生素在食品添加剂中扮演着重要的角色,尤其是在婴幼儿食品和乳品中是不可缺少的重要配料。由于食品添加剂最重要的是安全性和有效性,尤其是安全性则显得更为重要。要确保食品添加剂使用的安全,在必须对其进行卫生评价的基础上,对食品的生产、加工、调制、处理、充填、包装、运输、贮存等过程中,必须采取切实有效的措施来加以管理和控制[1-4]。

HACCP是“Hazard Analysis and Critical Control Point”英文的字母缩写,意为“危害分析和关键控制点”,是一种科学、高效、简便、合理而又专业性很强的食品安全控制体系。HACCP是一种控制食品安全危害的预防性体系,但不是一种零风险体系,它是用来使食品安全危害的风险降低到最小或可接受的水平。HACCP作为一种食品安全保证系统,被用于确定食品原料和加工过程中可能存在的危害,建立控制程序并有效监督这些控制措施,正逐渐成为食品行业的一种新的产品安全质量保证体系[5-11]。

通过在复合维生素生产企业应用了3年的HACCP体系的实例分析,详细介绍了HACCP体系在复合维生素生产中关键点的确立以及关键限值的策划,并对复合维生素企业生产中HACCP体系实施的具体方案进行了进一步的说明。

1 方法

1.1 复合维生素湿法生产工艺流程

复合维生素湿法工艺流程图如图1所示,经HACCP小组现场验证无误。

图1 复合维生素湿法生产工艺流程Fig.1 Flow chart of compound vitamin wet producing

1.2 危害分析和关键控制点的确定

根据HACCP的7个原则,对产品生产的每一个步骤进行分析,找出潜在的危害,确立关键控制点(CCP),根据CCP建立完善的质量控制体系。

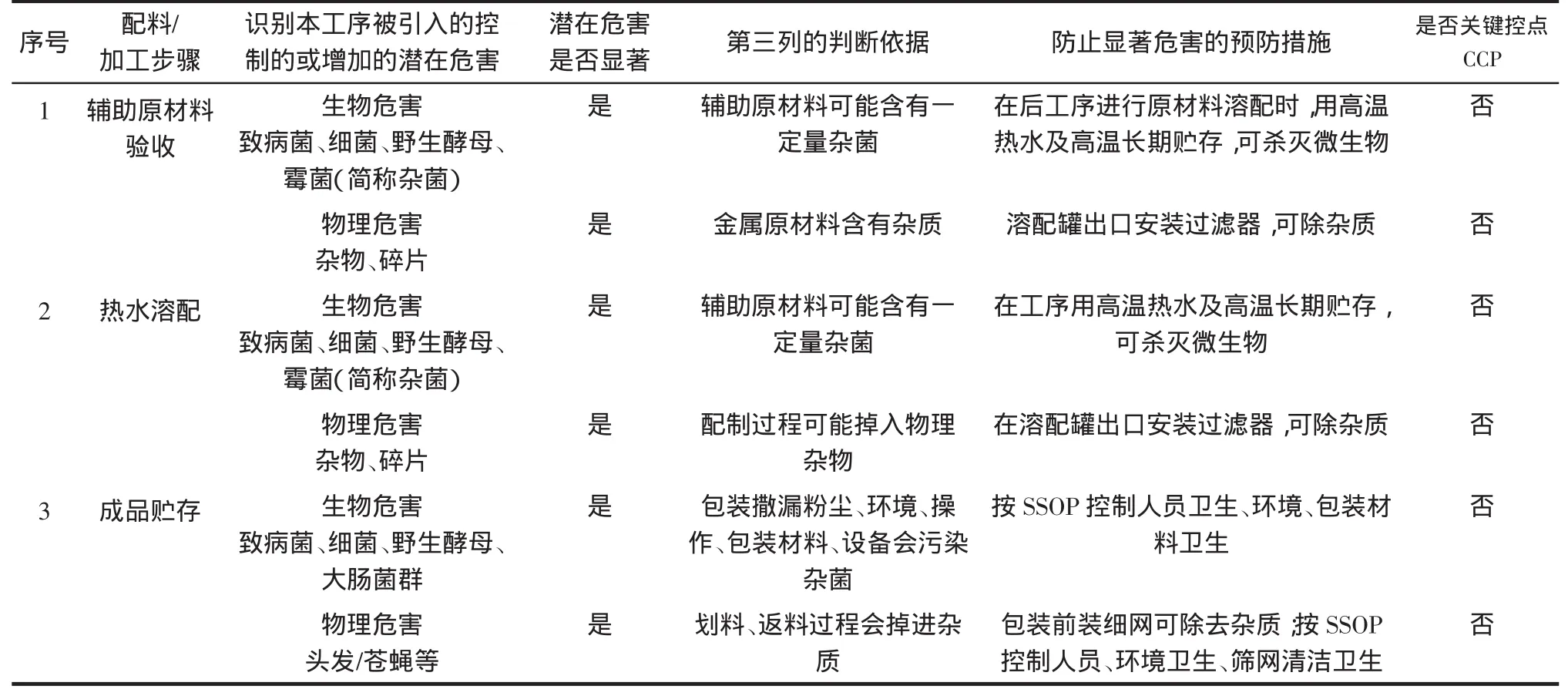

HACCP小组对照工艺流程对复合维生素产品进行了危害分析,危害分析见表1(以辅助原材料验收、热水溶配和成品贮存为例)。

表1 复合维生素生产HACCP体系的危害分析Table 1 Hazard analysis of HACCP system in compound vitamin producing

1.3 确定关键控制点(CCP)和关键限值(CL)策划

根据危害分析,结合复合维生素实际生产经验,HACCP小组确定了1个关键控制点:CCP1干物质混料罐。关键控制点CCP1的关键限值(CL)确定依据为常见致病菌的特性和公司多年工艺、检测数据。

1.4 HACCP计划表

按CAC的“HACCP体系及其运用准则”的12步骤建立HACCP体系,选用美国FDA提供的“HACCP计划表”制定HACCP计划。具体见表2。

表2 复合维生素生产的HACCP计划表Table 2 HACCP schedule of compound vitamin producing

1.5 建立实用生产运行操作文件

根据SSOP要求,建立复合维生素生产过程中预防生物、物理污染的操作文件,目录见表3。

表3 复合维生素生产运行操作文件Table 3 Operation document of compound vitamin producing

2 结果与讨论

2.1 HACCP体系实施前主要存在问题

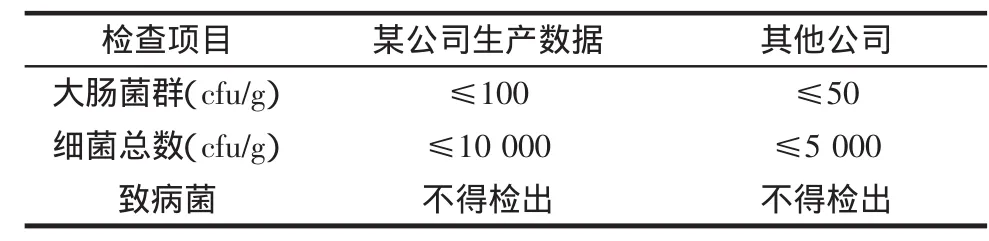

复合维生素生产过程中,在实施HACCP体系以前主要存问题是:大肠菌群、细菌总数不稳定,不符合有些严格的国外标准。

HACCP体系实施以前某公司生产中控制细菌和致病菌数,与其他企业标准比较情况见表4。

2.2 关键危害内控标准的制定

参考国内外文献,某公司制定了关键危害的内控标准:大肠菌群≤500 cfu/g;细菌总数≤1×104cfu/g;致病菌不得检出。

表4 某公司控制细菌和致病菌数和其他公司比较Table 4 Control level comparison of total plate count and total pathogenic bacteria between one company with others

2.3 实施效果

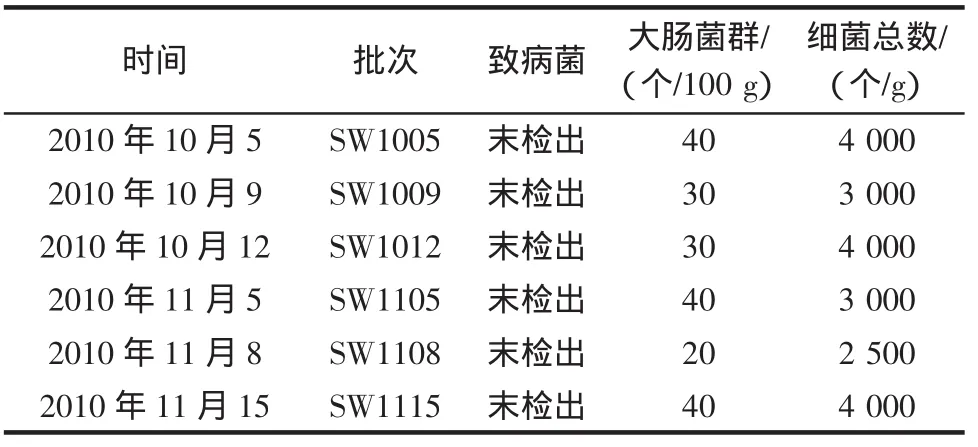

1)某公司经过2年的HACCP体系的运行,与没有实施HACCP体系相比,取得了显著效果:大肠菌群、细菌数明显降低,没有检出致病菌。以2009年10~11月份生产批号和2010年10~11月份生产批号为例(见表5和表6),比较HACCP实施前后对细菌数和致病菌数的含量的影响。

表5 实施HACCP之前细菌数和致病菌数的情况(以2009年10~11月份生产批号为例)Table 5 Total plate count and total pathogenic bacteria before applying HACCP(e.g.,batch producing in 2009.10-11)

表6 实施HACCP之后细菌数和致病菌数的情况(以2010年10~11月份生产批号为例)Table 6 Total plate count and total pathogenic bacteria after applying HACCP(e.g.,batch producing in 2010.10-11)

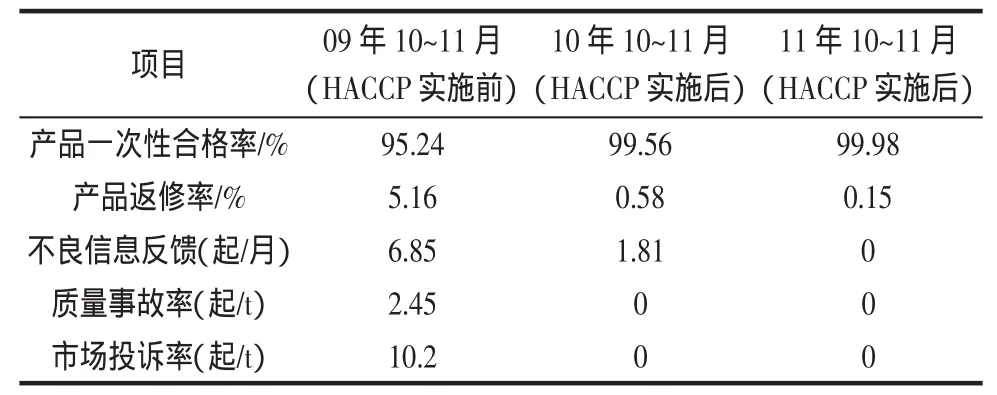

2)产品一次性合格率得到提高,产品返修率、不良信息反馈、质量事故率和市场投诉率均得到了下降。如表7所示。

3)全员食品安全卫生意识进一步增强。安全卫生意识是HACCP的精髓,是员工责任感、职业道德、工作态度的集中反映。通过实施HACCP体系,员工的食品安全卫生意识明显提高,遇到不合理的及时汇报并积极想办法解决,实际生产中的问题得到了纠正并标准化,保证了产品的安全卫生。

表7 HACCP实施前后产品一次性合格率、产品返修率等情况的比较Table 7 Comparison of product one-time pass rate and repair rate,etc before and after applying HACCP

4)降低了控制成本,带来经济效益。在加工过程中主要针对各关键控制点(CCP)的控制,避免了大量重复的成品检验,以较低的成本保证了较高的食品安全性。

3 结论

某公司经过2年的HACCP体系的运行,取得了显著效果:大肠菌群、细菌数明显降低,没有检出致病菌;产品的质量有了很大的提高,产品一次性合格率得到提高,不良信息反馈、质量事故率和市场投诉率均得到了下降。复合维生素企业建立实施HACCP体系符合企业生产的实际情况,能够指导企业生产安全、卫生、高质量的产品,提高了企业安全质量管理水平和工作效率,具有良好的可实施性。

[1]李怀林.食品安全管理体系通用教程[M].北京:中国计量出版社,2004:116-129

[2]唐晓芬.食品安全管理体系的建立与实施[M].北京:中国计量出版社,2004:58-89

[3]田惠光.食品安全控制关键技术[M].北京:科学出版社,2005:154-161

[4]李正明.我国食品安全质量管理体系的思考与建议[J].食品科技,2003(7):38

[5]樊永样.对我国食品企业建立的HACCP系统常见问题的探讨[J].中国食品卫生杂志,2002,16(1):37-42

[6]钱和.HACCP原理与实施[M].北京:中国轻工业出版社,2003:54-89

[7]张菊梅,吴清平,吴慧清,等.食品企业实施HACCP存有的主要障碍[J].食品工业科技,2004(10):122-124

[8]黄丽彬,李柏林,齐凤兰,等.食品工业中HACCP应用现状和未来发展[J].食品科技,2001(2):4-8

[9]石爱军,郭梅.食品工业中HACCP体系应用和发展前景[J].食品研究与开发,2001,22(6):61-62

[10]张根生.HACCP危害分析与关键控制点在现代食品加工企业中的应用[M].北京:中国计量出版社,2004:36-58

[11]徐蛟.HACCP与其它质量保证体系在食品工业中的应用 (综述)[J].中国食品卫生杂志,2001,13(6):49-53