牛血浆蛋白凝胶特性研究

2012-12-03孟晓霞彭增起靳红果吴定晶冯云崔国梅

孟晓霞,彭增起,靳红果,吴定晶,冯云,崔国梅

(南京农业大学食品与科技学院,江苏 南京 210095)

牛血是屠宰后的副产品,量大且具有很高的开发利用价值。牛血约为活体重的8%,分离后得到的血浆中蛋白质含量为6%~8%[1],是宝贵的蛋白质资源。血浆蛋白具有良好的凝胶特性、乳化性和发泡性,将其添加到肉制品中,尤其是灌肠类肉制品,不仅可以提高其得率、持水力,还能够改善其质构,提高其质量和营养价值[2],添加到蛋糕中,可以代替部分鸡蛋蛋白且具有良好的感官品质[3-4]。

我国对于动物血液在食品中的利用还比较少,只有少部分猪血作为食用,加工成传统血豆腐、血肠等,另有极少部分加工为饲用血粉用。对于血浆蛋白粉的开发利用,主要用于饲料,用于食品中较少,而且大多采用的是猪血,很少使用牛血。与中国不同,欧洲最早加工动物血液产品仅用于食品原料,后来才用于动物饲料。Satterlee[5]等研究了牛血浆蛋白在肉制品中的应用。Caldironi和Ockerman[6]将牛血浆蛋白加入香肠中,发现其与肉具有相似的乳化性,可代替部分原料肉,且具有良好的风味。Caldironi[7]等在香肠中添加5%的牛血浆蛋白和10%的牛肉,加工出的产品具有良好的感官品质。此外,在饼干等食品工业中,血浆可代替蛋白,作为粘合及凝胶产品的原料。国内外对于牛血浆蛋白的加工特性研究较少,且牛血浆的加工制品血浆蛋白粉也很少有人研究。本试验以经过喷雾干燥的牛血浆蛋白粉为对象,主要研究不同加工条件如加热温度、离子强度、pH对牛血浆蛋白凝胶特性的影响,为其在食品工业中的应用提供参考。

1 材料与方法

1.1 材料

牛血:购自麒麟门宰牛场。新鲜的牛血装在洁净的容器中,加入20%的抗凝剂柠檬酸钠使最终浓度达1.0%,搅拌均匀,4℃冷藏20 h,用双层纱布过滤,3000r/min离心20min,收集上层为血浆,放入4℃的冷库中静置数小时备用,然后经过喷雾干燥(190℃/90℃)得到牛血浆蛋白粉(蛋白质含量80%),备用。化学试剂均为分析纯。

1.2 仪器与试剂

Beckman AvantiJ-E高速离心机:美国Beckman Coulter公司;质构仪TA-XT2i:英国Stable Micro Systes公司;HH-42水浴锅:常州国华电器有限公司;pH 211 HANNA台式酸度计:葡萄牙HANNA公司;T25 digital ULTRA-TURRAX高剪切分散乳化机:德国IKA公司;EC200电导率仪:德国Lovibond;MUL-9000 H20纯水机:昆山总馨机械有限公司;SANYO制冰机(SIM-F124):日本三洋公司;SD-Basic喷雾干燥器:英国Labplant。

1.3 测定指标及方法

1.3.1 凝胶制备方法

将牛血浆蛋白粉溶于水中,放入水浴锅中以1℃/min的速率从25℃开始加热到85℃,保温20 min后冷却至室温,然后在4℃冷藏12 h,测其凝胶强度、保水性、蒸煮损失。

1.3.2 凝胶强度测定

在4℃下用质构分析仪测定凝胶强度。将凝胶切成高20 mm的小圆柱体,将样品的中心置于质构仪探头的正下方样品台上,选用的是球形探头P/0.5s,进行一次压缩,压缩形变为50%。测试过程中最大力即为破断强度,对应的压缩距离为凹陷深度,凝胶强度等于破断强度与凹陷深度的乘积,单位(g·mm)。测定条件如下:测前速度:2.0 mm/s;测试速度:1.0 mm/s;测后速度:1.0 mm/s;压缩百分比:50%;触发力:1.0 g;触发类型:auto;数据获取速率:200 pps;停留时间:5 s。测试完成后,用仪器自带软件Texture Expert Exceed 2.64a内部宏TPA.MAC对测试结果进行处理,得到凝胶强度,用(g·mm)表示。

1.3.3 凝胶煮制损失测试

称量蒸煮前烧杯和牛血浆蛋白的总重量W1(g),煮制后除去水分称总重W2(g),牛血浆蛋白的煮制损失按下式计算:

煮制损失/%=(W1-W2)/(W1-W)×100

式中:W为烧杯重,每个处理有3组平行样品,求平均值。

1.3.4 凝胶保水性测定(WHC)

参照E.Allen Foegeding[8]的方法。

将制备好的凝胶置于离心机中,5000 g/min离心10 min后,称总重,去除离心出的水分,再称重,按照下式计算凝胶保水性。

WHC/%=(W3-W0)/(W4-W0)×100

式中:W3为离心管和离心除水后凝胶的总重量;W4为离心前离心管和凝胶重;W0为离心管重。每个处理3组平行样品,求平均值。

1.3.5 统计分析

所有数据均采用SAS 8.01(Statistics Analysis System,SAS,SAS Institute Inc,Cary,NC,USA,2000)进行方差分析,如果方差分析效应显著,使用Ducan's Multiple-rang test进行多重比较。

2 结果与分析

2.1 不同蛋白浓度对凝胶特性的影响

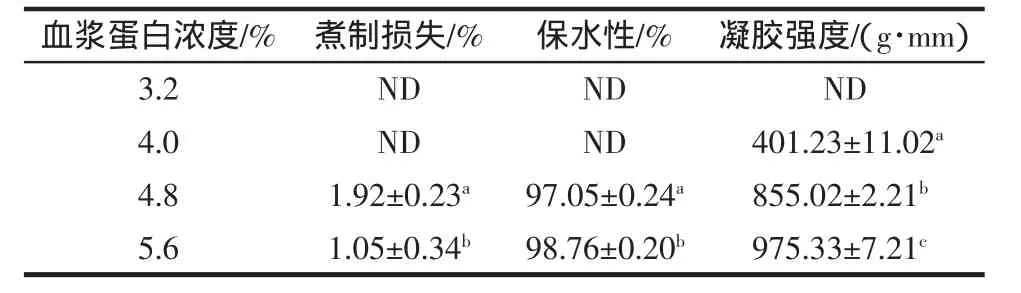

表1为不同蛋白浓度的血浆蛋白溶液以1℃/min的速率从25℃开始加热到85℃,保温20 min后形成的凝胶的特性。

表1 不同蛋白浓度对牛血浆蛋白凝胶特性的影响(n=3)Table 1 Effect of different protein concentration on the gel properties of bovine plasma proteins(n=3)

由表1可知,当血浆蛋白浓度为3.2%时,加热后蛋白变性,但没有凝胶形成。当浓度提高到4.0%时有微弱的凝胶形成,此时凝胶很弱,无法测定其蒸煮损失和保水性。而当浓度为4.8%时能够较好的形成凝胶,凝胶强度显著增大。当蛋白浓度为5.6%时,凝胶强度继续上升,且保水性增强,蒸煮损失下降(P<0.05)。试验结果表明血浆蛋白形成凝胶的强度随蛋白浓度的增加而增大,这是由于蛋白质的浓度增大,分子间的接触几率增大,容易产生蛋白质分子间的吸引力和凝胶作用[9]。牛血浆蛋白形成凝胶的最低浓度为4.0%。

2.2 不同加热温度对凝胶特性的影响

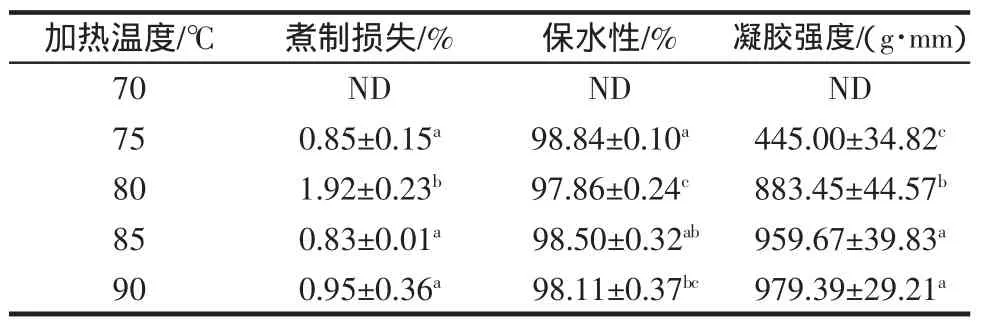

表2为浓度4.8%的血浆蛋白溶液以1℃/min的速率从25℃开始加热到不同的终点温度,保温20 min后形成的凝胶的特性。

表2 不同加热温度对牛血浆蛋白凝胶特性的影响(n=3)Table 2 Effect of different heating temperature on the gel properties of bovine plasma proteins(n=3)

由表2可知,当加热到70℃时,此时不能形成凝胶,继续升高温度凝胶开始形成,温度越高凝胶强度越大,加热到80℃时就能够很好的形成凝胶(P<0.05),到85℃时凝胶强度进一步加大,并且与前几组处理差异显著(P<0.05),而温度升到90℃时的凝胶强度与85℃的处理差异不显著(P>0.05),可见温度升高到85℃后凝胶特性趋于稳定。在70℃时因为不能形成凝胶,因而也无法测定蒸煮损失和保水性,而75、85、90℃处理组的凝胶蒸煮损失都较小,差异不显著(P>0.05),同时在80℃处理组得到的凝胶蒸煮损失稍大,差异显著(P<0.05),保水性也相对较差(P<0.05)。可以看出,随着温度的上升,蒸煮损失呈先上升后下降的趋势,而保水性则是呈现先下降后上升的趋势。但是,总的来说,当温度85℃,凝胶强度较大,凝胶光滑有弹性,并且保水性较好,蒸煮损失也较小。温度为90℃时,蛋白质严重变性,凝胶变硬,不利于生产。

2.3 不同离子强度对凝胶特性的影响

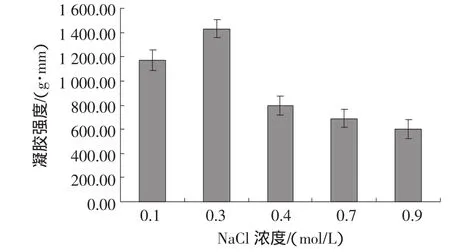

图1和图2为在血浆蛋白浓度4.8%条件下,不同离子强度的血浆蛋白溶液(pH=9.5),以1℃/min的速率从25℃开始加热到85℃,保温20 min后形成的凝胶的特性。

图1 不同离子强度对牛血浆蛋白凝胶强度的影响Fig.1 Effect of different ionic strength on gel strength of bovine plasma proteins

由图1可见,血浆蛋白凝胶强度随离子强度的变化是先升高后降低,当离子强度为0.3 mol/L时,血浆蛋白凝胶强度最好(P<0.05)。低浓度的NaCl能够得到较好的凝胶强度,这可能是由于“盐溶”作用促进牛血浆蛋白的溶解,使得相邻的蛋白质分子之间产生有效的连接,形成凝胶所必须的网络结构。

图2 不同离子强度对牛血浆蛋白凝胶蒸煮损失和保水性的影响Fig.2 Effect of different ionic strength on cooking loss and water holding capacity of bovine plasma proteins

由图2可见,血浆蛋白凝胶的保水性随离子强度的变化是先升高后降低。当NaCl浓度由0.1 mol/L提高到0.3 mol/L,血浆蛋白在加热过程中的煮制损失显著降低(P<0.05),而保水性、凝胶强度显著增大(P<0.05)。当离子强度为0.3 mol/L时,血浆蛋白保水性最好,而蒸煮损失最低(P<0.05)。

2.4 不同pH对凝胶特性的影响

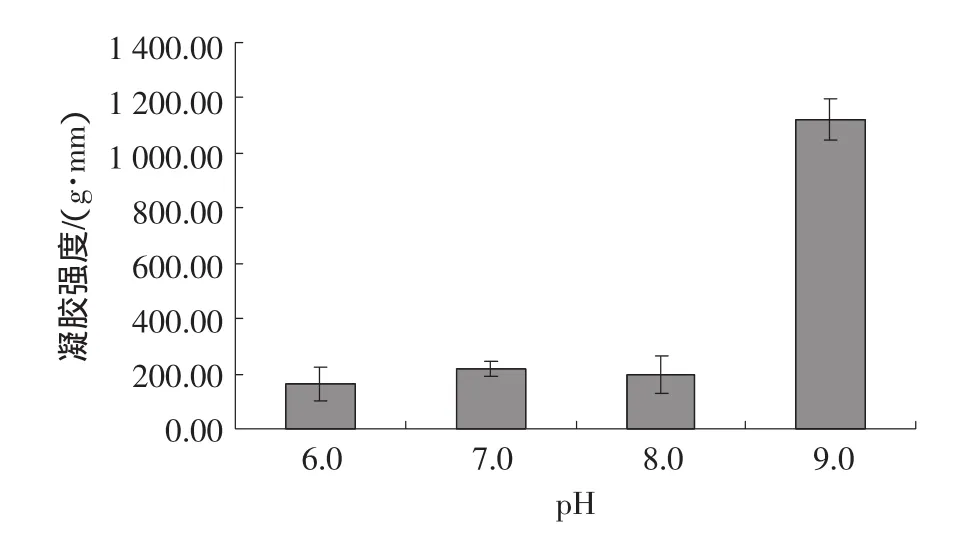

图3和图4为在血浆蛋白浓度4.8%条件下,不同pH的血浆蛋白溶液(不添加NaCl)以1℃/min的速率从25℃开始加热到85℃,保温20 min后形成的凝胶的特性。

图3 不同pH对牛血浆蛋白凝胶强度的影响Fig.3 Effect of different pH on gel strength of bovine plasma proteins

由图3可见,血浆蛋白凝胶强度随pH的升高而增大,当pH为9.0时,血浆蛋白凝胶强度最大(P<0.05)。

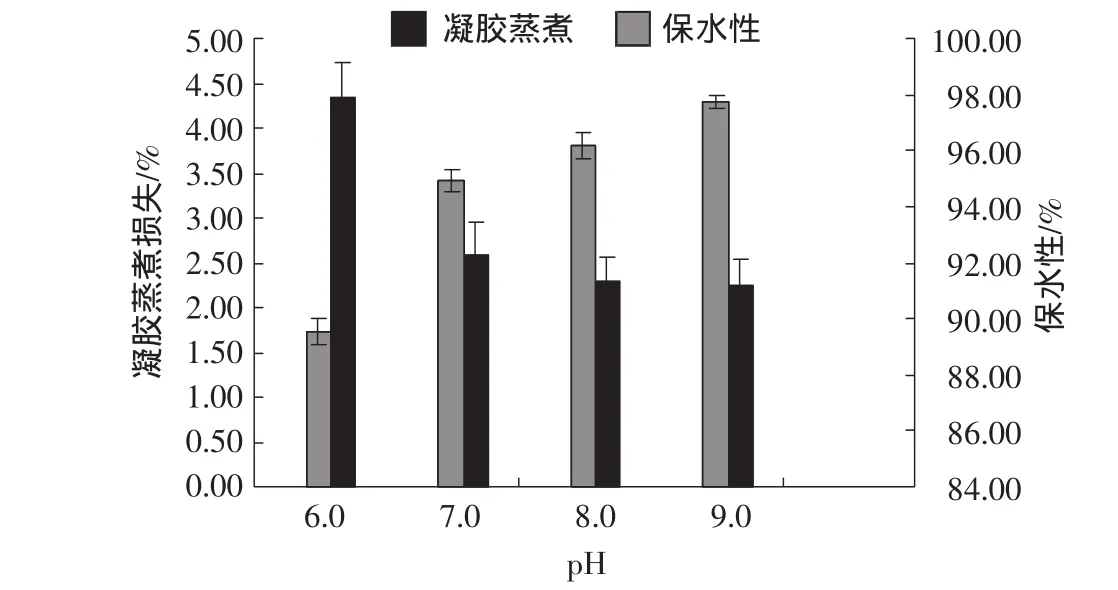

图4 不同pH对牛血浆蛋白蒸煮损失和保水性的影响Fig.4 Effect of different pH on cooking loss and water holding capacity of bovine plasma proteins

由图4可见,血浆蛋白凝胶保水性随pH的升高而增大,而蒸煮损失随pH的升高而减小,当pH为9.0时,血浆蛋白保水性最好为97.38%(P<0.05)。结果表明,当血浆蛋白浓度为4.8%时,在不添加NaCl的情况下,pH为9.0时,牛血浆蛋白质凝胶煮制损失最低,保水性、凝胶强度最大,可以达到理想的工艺效果。pH对热诱导凝胶形成的影响是通过对极性和非极性残基的平衡的影响而产生的[10]。

2.5 离子强度和pH对牛血浆蛋白凝胶特性的影响

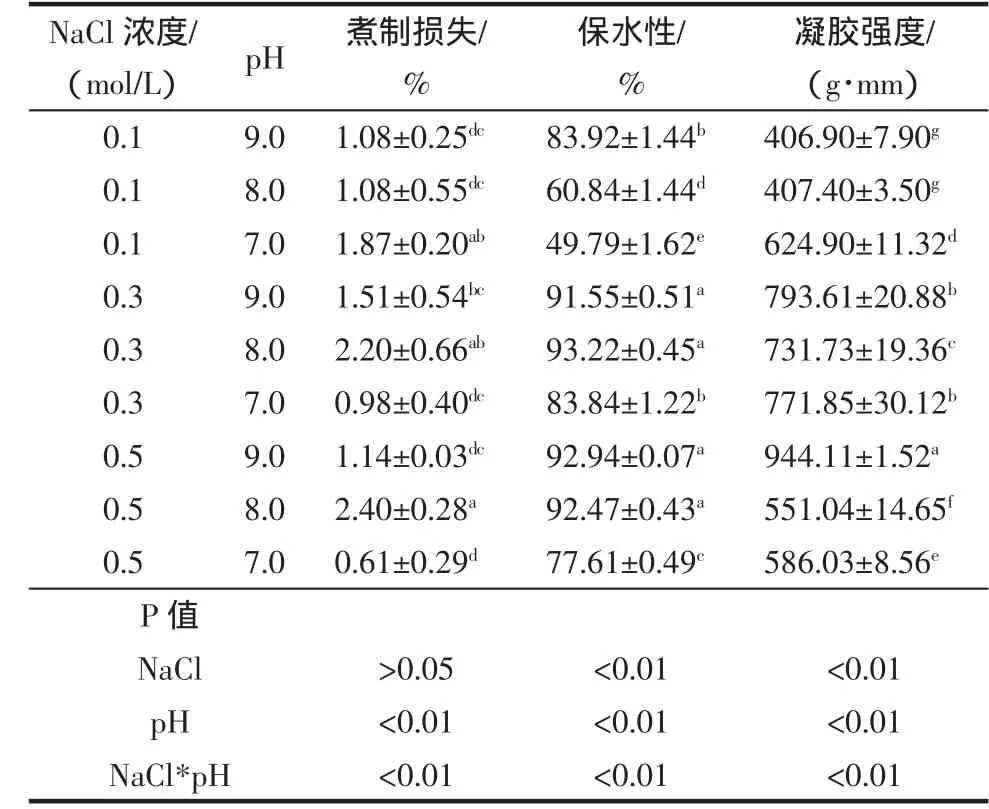

表3为两因素三水平的析因试验。在血浆蛋白浓度4.8%的条件下,以1℃/min的速率从25℃开始加热到85℃,保温20 min后形成的凝胶的特性。

表3 离子强度和pH对牛血浆蛋白凝胶特性的影响(n=3)Table 3 Effect of ionic strength and pH on gel properties of bovine plasma proteins(n=3)

由表3可知,NaCl浓度和pH对于牛血浆蛋白加热过程中的煮制损失、保水性和凝胶强度均有显著的互作效应(P<0.01)。当pH在碱性范围内(7.0~9.0)时,NaCl对血浆蛋白凝胶的煮制损失影响不显著(P>0.05),pH对于血浆蛋白的凝胶强度、蒸煮损失和保水性影响极显著(P<0.01)。在本试验条件下,添加 0.5 mol/L NaCl,pH为9.0的处理组,血浆蛋白凝胶强度大,保水性好,而蒸煮损失小。

3 结论

牛血浆蛋白从25℃开始线性升温,最终温度为85℃保温20 min可以形成良好的凝胶,且形成凝胶的最低蛋白浓度为4.0%。离子强度(NaCl)和pH对于血浆蛋白的凝胶强度、保水性、蒸煮损失有显著的互作效应(P<0.01)。在本试验条件下,当血浆蛋白浓度为4.8%时,添加0.5 mol/L NaCl,pH为9.0的处理组,血浆蛋白凝胶强度大,保水性好,而蒸煮损失小。

[1]吴润培.牛的综合利用[M].北京:中国农业科技出版社,1986:219-234

[2]范素琴,陈鑫炳,于功明,等.猪血血浆分离蛋白对灌肠类制品质构影响的研究[J].肉类研究,2009(1):9-11

[3]周庆礼,王紫珺,邓郁猛.畜血浆蛋白代替鸡蛋生产蛋糕[J].西部粮油科技,1997,22(1):25-35

[4]邵秀芝,宁维颖.血浆蛋白的功能特性及其在食品中的应用[J].肉类工业,2004(3):24-26

[5]Satterlee L D,Free B,Levin E.Utilization of high protein tissue powders as a binder/extender in meat emulsions[J].Journal of food science,1973,38(2):306-309

[6]Caldironi H A,Ockerman H W.Incorporation of blood proteins into sausage[J].Journal of food science,1982,47(2):405-408

[7]Caldironi H A,Ockerman H W.Bone and Plasma Protein Extracts in Sausages[J].Journal of food science,2006,47(5):1622-1625

[8]Foegeding E A.Functional Properties of turkey salt-soluble Protein[J].Journal of food science,1987,52(6):1495-1499

[9]马永昆,刘晓庚.食品化学[M].南京:东南大学出版社,2007:157-179

[10]Adebowale K O,Lawal O S.Foaming,gelation and electrophoretic characteristics of mucuna bean(Mucuna pruriens)protein concerntrates[J].Food chemistry,2003,83(2):237-246