利用虚拟样机分析空中轨道结构车轨耦合特性

2012-12-03李方元吴培峰刘栋杰

李方元,吴培峰,刘栋杰

(1.同济大学 土木工程学院,上海200092;2.广东省公路勘察规划设计院有限公司,广东 广州510507)

预张弦索空中轨道(简称空轨)结构是一种利用索和轨道组合而成的新型交通运输平台结构,其最大特点是结构形式简单,结构自重轻[1].该系统主要部分包括机车和机车下方的承载结构系统(即轨道桥).这两部分分别属于两个学科,且均有较多的研究分支.随着研究的深入,要得到更加理想的机车和较为安全经济的弦索轨道结构,需要开展相应的交叉学科研究.随着技术的发展[2-3],尤其是计算机科学的发展,交叉学科的研究工作并不困难.

虚拟样机技术(virtual prototype technology)是一种新型产品开发技术,目前主要应用于机械产品设计领域,又称为机械系统动态仿真技术[2,4].它是一门综合多学科的技术,其核心是机械系统运动和动力学仿真技术,同时还包括3维计算机辅助系统(CAD)建模技术、有限元分析技术、最优化技术等,是产品研发的一个全新的设计方法.文献[2]详细介绍了借助虚拟样机技术进行车 桥耦合动力分析的可行性与实例.鉴于空轨结构特点明显,其与机车共同作用效应比已有研究中的车 桥共同作用或车 轨作用将更加明显,借助虚拟样机技术分析该结构的车 轨耦合将更加可行.

机械系统动力学自动分析软件(ADAMS)是目前较为流行的虚拟样机分析软件.国内已经有不少车辆研究人员运用ADAMS建立车辆的多体系动力学仿真模型,对车辆行驶时汽车与路面的相互作用进行仿真分析,与此类似的研究还有列车运行时与轨道的相互作用[2].这些研究都是以机车为主要研究对象,分析车辆行驶时的振动特性、疲劳特性、舒适度以及对路面的磨损情况等,对车下结构(如桥梁)的动力响应研究则极少.如果把车辆与其行驶的桥梁结构作为一个整体,建立多体系动力学仿真模型进行分析,则可得出车辆行驶时整个桥梁结构的动力响应,为车 桥耦合动力问题的精确分析提供了可能.

随着计算机技术的发展及有限元和数值方法的广泛应用,可以采用更精确的车辆及桥梁计算模型,并且随着测试技术及测试仪器的进步能够获得较准确的实验参数及结果,如车辆及桥梁结构的阻尼值、振动频率、振型及动态应力与变形等[5-6].随着对桥梁车辆系统振动问题研究的不断发展,明确了按桥梁跨度或者桥梁固有频率等单一参数均不能充分地反映桥梁的冲击作用;桥梁的冲击系数还与车辆荷载、桥梁型式、路面状况及车辆速度等许多因素有关[7-8].

由于实际车辆和桥梁耦合振动系统本身的复杂性,车辆荷载和桥型的种类繁多,以及引起振动的各种激振源的随机性,并且受到当时计算手段的限制,古典车振分析理论难以真正解决工程实际问题[9],因而必须借助于实验统计的途径.

车 桥耦合振动问题的研究一直是工程领域研究的热点和难点.在车 桥耦合振动问题研究的150多年的历史中,许多学者为此花费了大量的时间和心血,提出和建立了许多分析理论与分析方法,取得了不少重要的成果[10].但是,由于车 桥耦合振动研究的复杂性,研究过程中对各种因素作了诸多假设和简化,在车辆模型、桥梁模型和轮轨接触模型等方面的精细化研究还尚待进一步完善与深入.另外,这些研究工作主要是以传统桥梁结构形式作为研究对象,很多理论和经验公式在新型结构中不再适用.本文以新型桥梁结构——预张弦索空中轨道结构为研究对象,借助虚拟样机软件技术建立全桥车 桥/轨耦合多体动力学模型,结合实验模拟和数值仿真模拟作对比,对空轨结构的力学性能进行分析,并提出用虚拟样机仿真软件精细化研究车 桥/轨耦合振动问题的要点和应用前景.

1虚拟相关车 轨桥耦合分析结合点

目前对桥梁结构车 桥耦合动力响应问题的计算主要有如下3个方面的不足之处:

(1)对于一般传统结构的桥梁,通常可以先对结构进行静力计算,再通过查相关规范,确定该结构的动力系数,估算出该结构的动力响应[11].但是,规范中按桥梁跨度或者桥梁固有频率等单一参数均不能充分地反映桥梁的冲击作用,而且涉及到的结构形式有限,如果结构形式超出了这个范围,则不能采用此方法计算[5-6].

(2)纯理论解析方法,可以解决很多特殊结构的计算问题,但是往往为了简化计算,需要对结构做大量的简化,影响结果的准确性.

(3)用试验方法虽然比较客观,但需要耗费大量的人力物力,某些试验中还存在一定危险性.

而采用虚拟样机软件仿真技术,可以对各种复杂结构进行建模分析,也能够综合考虑车 桥耦合过程中的各种因素,只要建模正确,边界条件设置合理,就可以得到同实际情形相当接近的计算结果,也可以代替相当一部分试验过程,对于提高设计准确性、缩短设计周期、降低设计成本具有显著的实际意义.

因此,以当前有关车 桥相互作用问题的理论作为基础,借助先进的虚拟样机软件仿真技术,对桥梁结构的车 桥耦合动力问题进行分析,是一个可行的研究方法.

与常规车 桥耦合动力分析不同,利用虚拟样机技术进行空轨结构分析的可行性主要由以下几个方面决定:

(1)虚拟样机技术现在多用于对机车性能的测试与分析,甚至包括机车舒适性、噪音等方面的研究.针对下部结构受力特点的研究,相对于机车性能的分析要容易得多.

(2)相对于常规桥梁或路基的影响因素较多,不确定的条件和假定条件也多,由于空轨结构形式和受力特点相对简单,其车 轨模型容易有针对性地建模和分析.

(3)受结构体系轻巧的影响,变形与振动是该结构研究的重点,尤其是在移动荷载作用下,结构振动导致轨道中的预应力筋应力变化明显,所引起的疲劳问题是关注重点.

(4)如果采用模型试验则需要较多经费和较大试验场地,尤其是在长达几十米的模型轨道上移动荷载的施加较为困难,而采用虚拟样机技术,着重研究轨道而不是机车,从而能节省时间和模型试验费用.

应用基于虚拟样机的技术对结构进行运动过程模拟、运动性能仿真,在空轨结构应用之前,就可以帮助了解结构的运行状况是否满足要求,确定模型设计是否合理等信息;从而提高结构的安全性能,改善轨道桥的力学特性,并缩短开发与研发周期,降低成本.

空轨结构受车与轨相互作用力明确,模型建立方便,而且弦索轨道受轮载作用的动力性能需要准确得出,因此,先以弦索轨道为对象进行虚拟样机仿真,在此基础上,可进一步向一般桥梁结构推广应用.

2 ADAMS环境下的柔性体建模

ADAMS分析对象主要是多刚体,但ADAMS提供了柔性体模块,运用该模块可以实现柔性体运动仿真分析,以弹性体代替刚体,可以更真实地模拟出机构动作时的动态行为,同时还可以分析构件的振动情况.要建立空轨结构的车 桥耦合仿真模型,必须模拟弦索的柔性,在ADAMS环境下,一般可以通过以下3种方法建立柔性体模型[4,11].

2.1 离散坐标法

这种方法适用于简单的机械构形,对于象杆、桁架柱、桁架梁等细长构形,离散式柔性体可以采用梁单元的方式串接,在ADAMS/VIEW 模块中可以直接建立模型,梁单元数目越多,结果就越接近实际变形状况,柔性机器人手臂可以用这种方法进行仿真.对于几何形状规则的柔性板,也可以采用离散坐标法进行建模,但它不能直接在ADAMS中建模,必须通过有限元软件得到柔性体的刚度(阻尼)矩阵,然后以刚体和 NFORCE 单元相结合的方式在ADAMS/Solver(Fortran)中建模并进行仿真.

2.2 自动柔性化法

这种方法主要是借助于ADAMS/AUTOFLEX模块进行柔性体的自动建模,该模块提供了3种柔性化方法.对于外形简单的构件,可以直接生成柔性体的方法,即拉伸模式(extrusion);对于外形复杂的构件,可以采用先建刚性体,再进行网格划分的模式,即构件几何模式(geometry);对于存在外部网格划分文件的模型,还可以通过直接导入网格文件建立柔性体,即构件网格模式(imported mesh).

2.3 引入模态中性文件法

这种方法主要是借助于ADAMS/FLEX 模块进 行 柔 性 体 的 自 动 建 模,ADAMS/FLEX 是ADAMS 软件包中的一个可集成的可选模块,ADAMS 可以跟大部分有限元软件如 MSC/NASTRAN,ANSYS,ABAQUS,I-DEAS等都有接口,通过这些有限元软件导出模态中性文件(MNF)后,也可通过Build-Flexible body命令中的Rigid to flex选项,用柔性体直接替换刚性体进行仿真分析.在利用有限元导出MNF 文件时需要考虑包括结点数、界面点、模态选择、单位和约束等因素.

以上各种柔性体建模方法中,前两种方法只适合建立较为简单的柔性体模型,而引入模态中性文件法可以充分利用有限元软件的建模和模态计算核心,建立较为复杂的柔性体模型.空轨结构中的弦索本身几何形状并不复杂,但是为了描述其预张力,需借助有限元软件的重启动分析方法来施加.所以本文采用引入模态中性文件法来建立预张弦索的柔性体模型.

ADAMS柔性模块是采用模态来表示物体弹性的,它基于物体的弹性变形是相对于连接物体坐标系的弹性小变形,同时物体坐标系又是经历大的非线性整体移动和转动这个假设建立的.其基本思想是赋予柔性体一个模态集,采用模态展开法,用模态向量和模态坐标的线性组合来表示弹性位移,通过计算每一时刻物体的弹性位移来描述其变形运动[4,11].

3 仿真分析

空轨结构的虚拟样机仿真建模分为如下两部分:

第一部分,利用MSC.Patran 和MSC/Nastran建立弦索轨道的有限元模型(FE model)(图1),并生成带预应力信息的模态中性文件(*.MNF).

图1 有15个约束界面点的弦索有限元模型Fig.1 FE model of pre-stretched cable with 15 constraint nodes

第二部分,通过ADAMS/Flex的柔性体接口将弦索轨道的模态中性文件导入ADAMS/View,并将空轨结构的其他构件在ADAMS/View 平台下建模和组装,并在各构件之间设置相应的约束和连接副.形状较为复杂的小车可以借助Solidworks等3维建模软件生成*.x_t 模型文件,再导入ADAMS/View 中[11].

下面分别对这两部分内容作详细阐述.

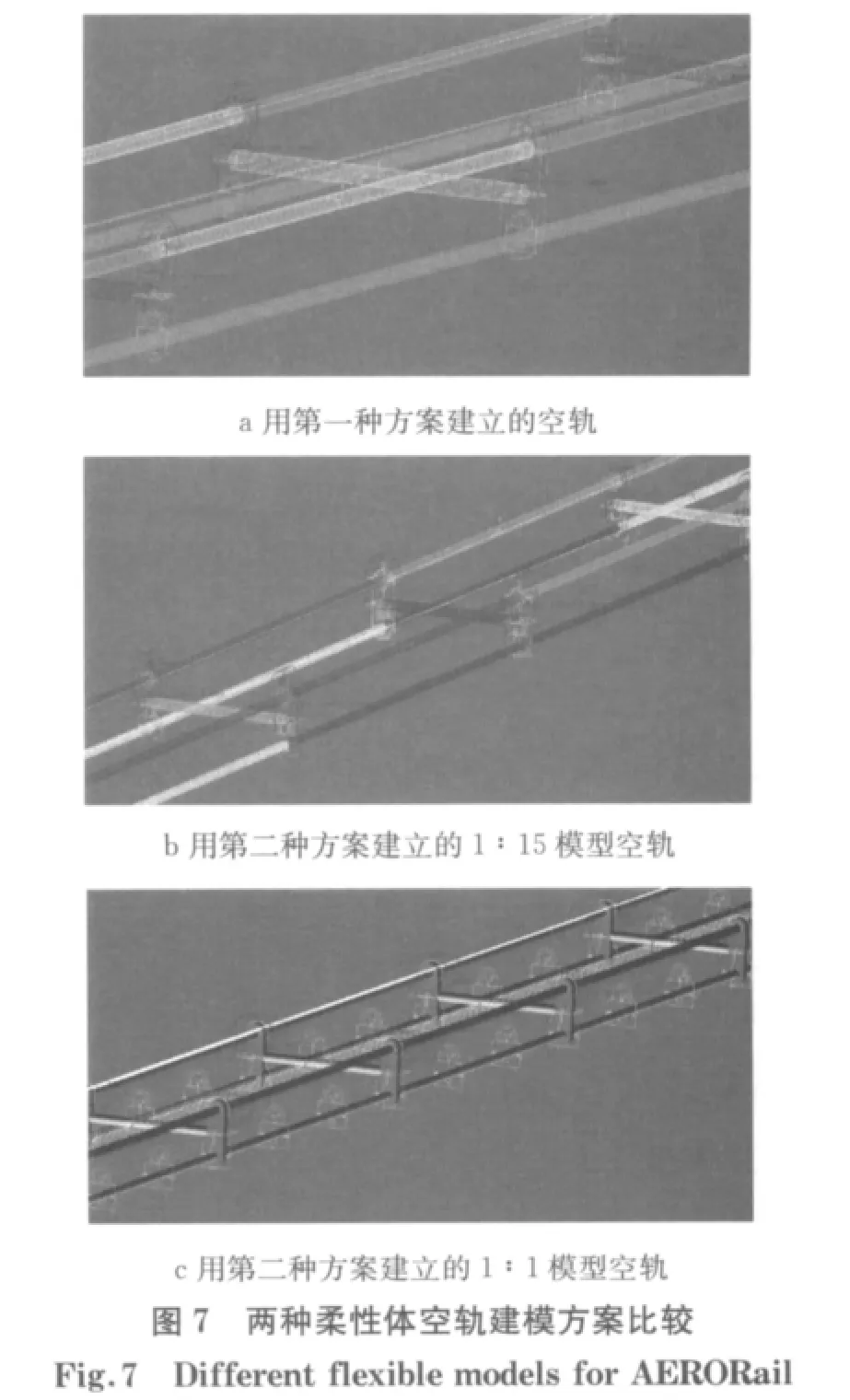

3.1 生成带预应力信息的空轨模态中性文件

本文采用两种方案来建立空轨的动力学模型.方案一是将整个桥跨结构上的空轨用一整根弹性体来模拟,在空轨跟竖向支撑连接的地方设置外部连接点(即界面点)(图1);方案二是将整个桥跨结构上的弦索分成数段,每段的两端各设置一个外部连接点,各段空轨之间用固定连接的方式相接,组成一整根空轨(图2).因为ADAMS中的柔性体只能模拟几何线性的行为,所以采用第一种方案建立空轨的前提条件是整个桥跨长度内空轨的变形是在几何线性范围内,而第二种方案可以通过多段几何线性变形的空轨,组合成一条整体上是几何非线性变形的空轨.从相关试验结果对比中可以看到,第二种方案是更为合理的建模方法.

图2 只有两个约束界面点的弦索有限元模型Fig.2 FE model of pre-stretched cable with 2 constraint nodes

空轨的有限元模型是用MSC/Patran 建立的,利用RBE2在每根弦索上建立相应的约束界面点.

将建立好的约束界面点的有限元模型输出成MSC/Nastran可以读取的模型文件,命名为model.dat,再编写两个Nastran命令流文件,第一个文件用来读取model.dat文件,并在其两端的约束界面点上施加相应的索端张拉力,生成一个带预应力信息的*.master文件,另一命令流文件用来读取*.master文件,进行重启动分析,生成带预应力信息的空轨模态中性文件(*.mnf).用Nastran分别调用preload_track.bdf和mnf_creating.bdf两个文件,最终生成一个名为mnf_creating_0.mnf的文件.这个文件即为带预应力信息的空轨模态中性文件.

3.2 在ADAMS/View中组装整个空轨结构

3.2.1 空轨模态中性文件的输入和设置

生成的空轨模态中性文件(mnf_creating_0.mnf)可以在ADAMS/View 平台中借助ADAMS/Flex接口直接导入,模态中性文件中包含了6阶刚体模态和N-6阶弹性体模态(N为输出的总模态数),其中的刚体模态会被ADAMS自动屏蔽,其余的模态也可以在ADAMS/View 中对弹性体属性进行设置,有选择地屏蔽掉其中对仿真过程中变形贡献非常小的模态,用以节省计算时间,但是保留所有弹性体模态对仿真的精确度是有好处的.为了让弹性体的模拟更接近实际情况,可以按频率来对弹性体的模态阻尼率进行设置.关于模态阻尼率,软件的缺省设置如下:低于100 Hz的所有模态阻尼率为1%;100~1 000 Hz 的模态阻尼率为10%;高于1 000Hz的模态为100%.

如需对缺省状态进行修改,可以用普通函数表达式或者用DMPSUB 用户子程序来控制不同频率模态的阻尼率.由于实际的模态阻尼率需要用试验来测得,在没有试验数据的前提下,本文仿真采用缺省设置.

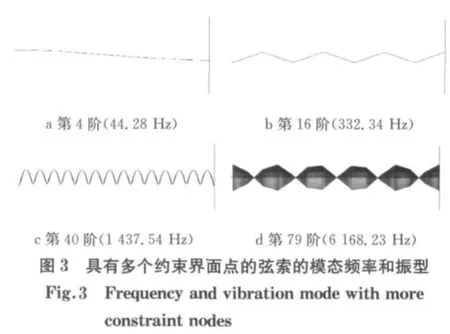

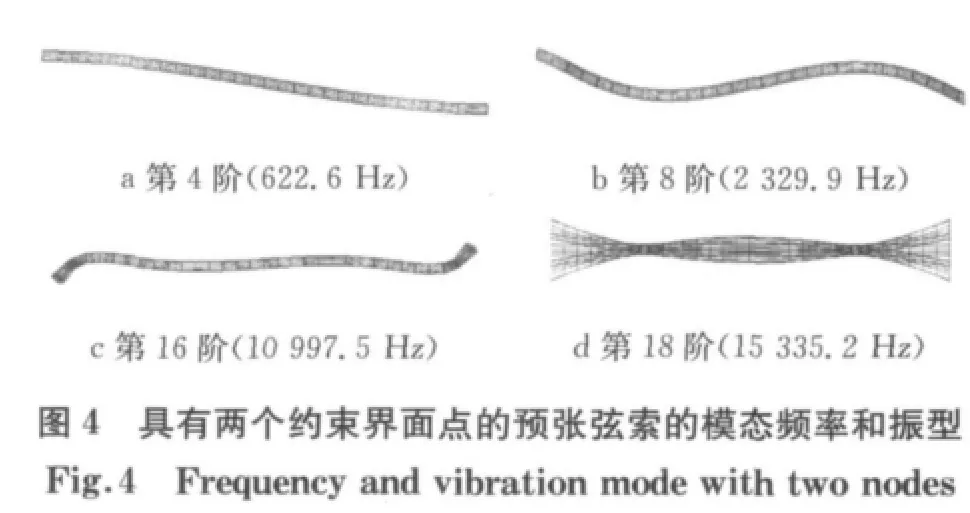

图3是索端预应力为20kN 的弦索的部分模态振型和频率,预应力弦索采用整个桥跨结构用1 根弦索有限元模型建模,该柔性体共输出了96 阶模态,前3阶为刚体模态,被自动屏蔽.图中的第79阶模态对结构的变形贡献非常小,可以将其屏蔽.图4是采用分段建模方法建立的索端预应力为20kN 的弦索的部分模态振型和频率.该柔性体共输出了19阶模态,前3阶为刚体模态,被自动屏蔽.图中的第18阶模态对结构的变形贡献非常小,可以将其屏蔽.

3.2.2 刚柔耦合全模型的装配

为建立1∶15的虚拟样机仿真模型,需对试验模型作适当简化(有关模型参数见文献[3]).由于结构的主要受力构件是弦索,结构的变形也主要是由弦索来决定,故将其他构件都用刚体来模拟,各构件之间用连接副来连接,装配好的整个空轨结构的刚柔耦合多体动力学仿真模型如图5所示.

图5 空轨结构的刚柔耦合多体动力学仿真模型Fig.5 AERORail structure dynamic rigid-flexible coupling model

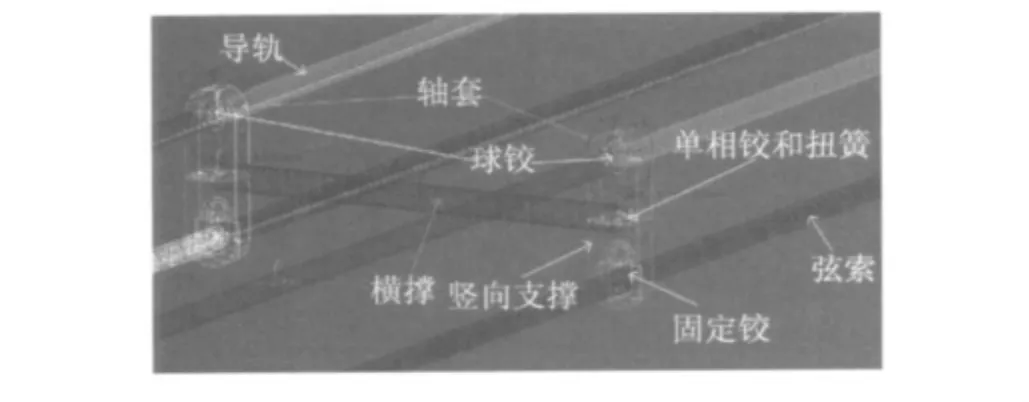

各构件之间的约束连接副设置如图6所示,其中空轨与竖向支撑之间用固定连接副相连,如果是多段空轨相连的形式,空轨与空轨之间也是用固定连接副相连(图7).竖向支撑与横撑之间用单向铰和扭簧的共同作用,单向铰释放了结构扭摆的自由度,设置了适当刚度系数的扭簧又可以对结构产生一定的抗扭刚度.竖向支撑与导轨之间的连接用球铰来模拟,导轨可以任意转动.导轨在与竖向支撑相连的地方分段,用轴套相连,轴套可以设置连接点的3个线刚度和3个扭转刚度.导轨对整个结构的刚性贡献大小,可以通过调整这6个方向的刚度系数来改变.本文的仿真将轴套在轨道纵向的刚度设置为极小,另两个与轨道垂直的线刚度设置得较大,而3个扭转刚度也设置得很小,这样就等于忽略了轨道对整个结构刚度的贡献,只起到传递小车重力的作用.

图6 各构件之间的约束连接副Fig.6 Constraint connection among different members

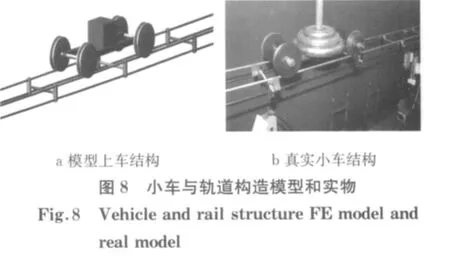

小车的车轮转动引起的动力作用忽略不计,将车轮固连在车轴上,车轮与导轨之间用ADAMS的“刚体 刚体接触”方式模拟,摩擦系数忽略不计(图8).

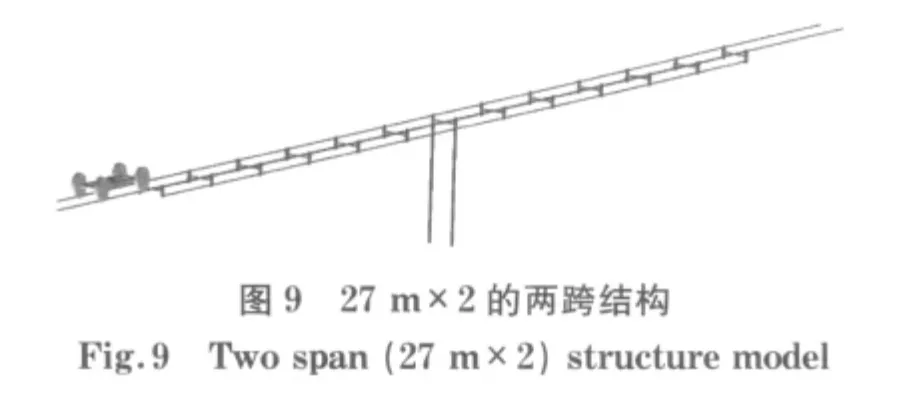

按照1∶15模型所确定的建模方法,又建立了1∶1的仿真模型(模型参数见文献[3]).1∶1的模型将所有构件以及小车的几何尺寸放大了15倍,整个跨度长变成了63m.在63m 跨度上,将柔性弦索分成42段,每段之间用固定连接副相连(图7c),这样结构的重量将放大到原来的153倍,这与152的缩尺比是不相符的,所以结构的自重并没有满足相似关系,在1∶1模型中,桥跨结构的自重将对结构的挠度产生明显的影响.在1∶1模型中将小车的密度修改至原来的1/15,这样小车的质量缩尺比就变为152,动载荷可以满足相似关系.为了研究跨度对动力响应的影响,在63 m 跨度的模型中间加一个支撑,变成一个27m×2的两跨结构.支撑与弦索之间用移动连接副连接,使弦索可以在径向自由移动,而竖直方向上的位移则受到限制(图9).

3.2.3 仿真调试

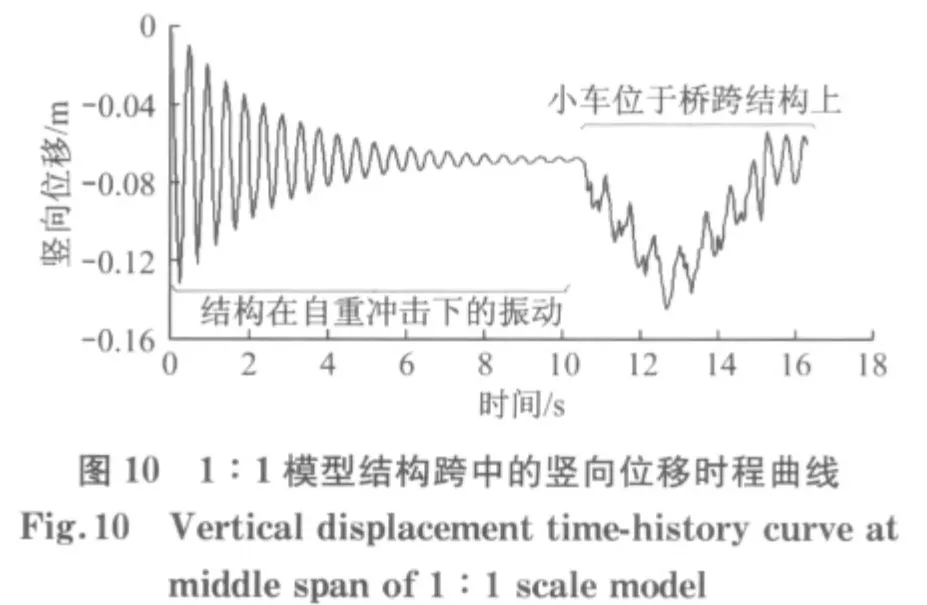

ADAMS动力仿真开始时,整个结构是处于零重力状态.在时间的零点,结构的自重会瞬间加载到结构上,此时整个结构会在自重的冲击作用下振动一段时间,最后达到平衡.为了排除这段时间结构振动的干扰,小车不能在时间零点就进入轨道.本文采用在小车进入弦索轨道结构之前,先让其在延伸出来的刚性轨道上运行一段时间,待结构的振动停止之后,再让小车匀速驶上结构.从图10 可以看到,1∶1模型中,结构因自重作用产生的冲击非常明显,大概经过10s才停止振动.

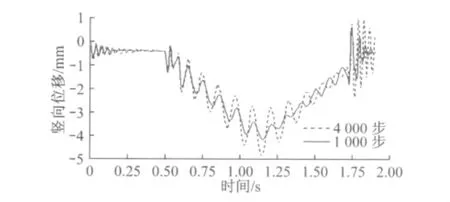

为了让仿真结果尽量接近实际情况,设置好恰当的仿真时间和子步数,是非常重要的.如果要模拟到结构的高频模态所产生的动力响应,就必须设置足够小的时间步(即足够多的仿真子步数),当然高频的模态阻尼率也更大,所以子步数设置到一定大小之后,对仿真精度的提高就没有意义了.图11 是在20kN 张拉力,3m·s-1速度条件下,同一个模型设置不同子步数时结构的竖向位移时程曲线对比,从图中可以看出,子步数设置为4 000步的结构振动比设置为1 000步的要明显很多.

图11 设置不同子步数时结构的竖向位移时程曲线Fig.11 Vertical displacement time-history curves at different load steps

设置好恰当的仿真时间和子步数后,就可以进行仿真,仿真完成后可以将整个仿真过程中结构中任何位置的动力响应数据(力、力矩、线位移、角位移、线加速度、角加速度等)输出.

4 空轨结构仿真的模型单元及结果

空轨结构由施加了预应力的柔性钢索和支撑于其上的轨道梁组成.预应力钢索为单根Φ5的1 860级高强钢丝,钢丝长度4.2 m,两端固定,预先施加10kN 的预应力使钢丝产生应力刚化效应,预应力钢丝为整个结构的受力结构.为增强结构的横向稳定性,在预应力钢索之间每隔0.3m 设置一根横系杆,该结构尺寸根据文献[3]的模型试验建立.小车为二轴四轮小车,轴距0.25 m,未添加弹簧悬挂系统.其中,预应力钢索是用MSC/Nastran生成的带有预应力的柔性体模态中性文件来实现,在该过程中利用了MSC/Nastran的重启动分析方法.轨道和小车都用刚体来模拟.

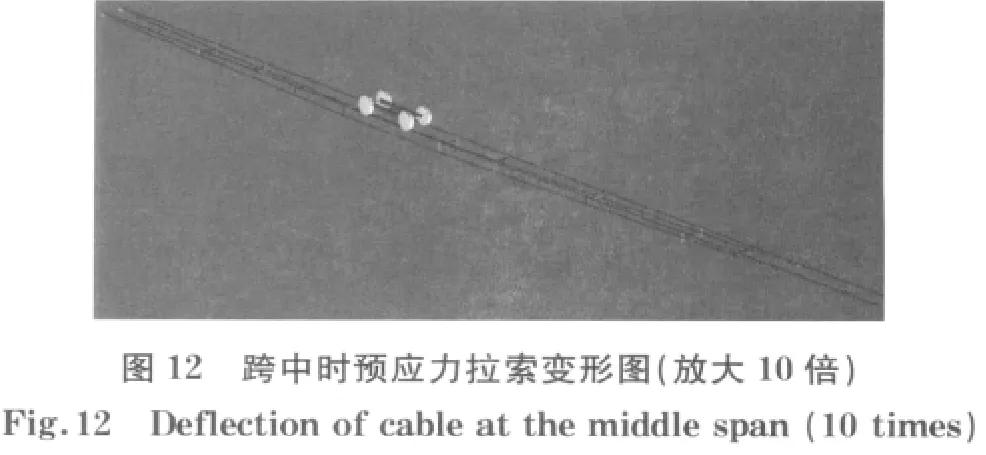

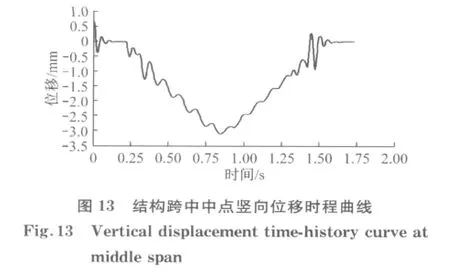

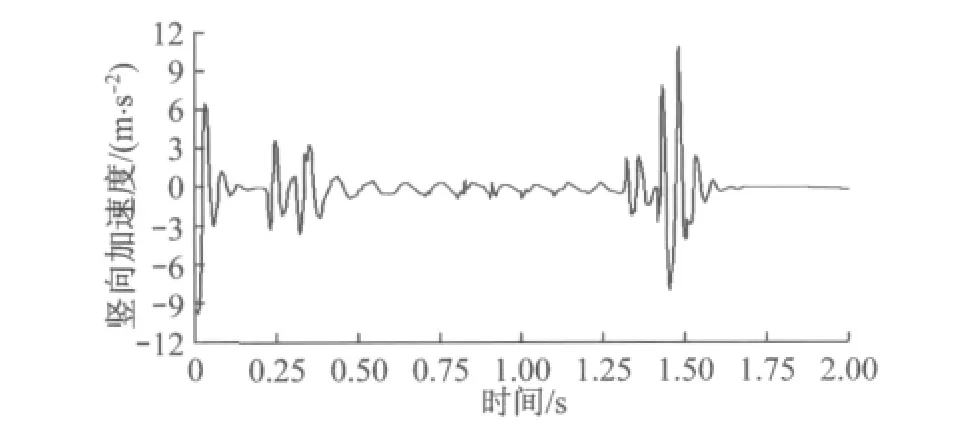

图12为小车以3m·s-1速度行驶到跨中时预应力拉索变形图,而分析所得的结构跨中中点竖向位移时程曲线及加速度时程曲线分别见图13和图14.

5 结论

图14 结构跨中中点竖向加速度时程曲线Fig.14 Acceleration time-history curve at middle span

(1)根据两种方案建立的空轨动力学模型结果与试验结果相比较,证明将整个桥跨结构上的弦索分成数段,每段两端各设置约束界面点的模型更加合理,各段空轨间用固定连接的方式相连,从而组成一整根空轨.其原理是通过多段几何线性变形的空轨,组合成一条整体上是几何非线性变形的空轨.

(2)实际结构中,车轨耦合振动受车辆起步与加速影响明显.为获得较为真实的振动规律,需要借助延展式方法减少该部分的影响.本文采用的方法是让小车在延伸的轨道上运行一段时间,等结构振动停止后,才匀速驶上结构.反映在模型试验中则是需要保证车辆在获得稳定的行车速度后,才进入轨道.

(3)设置好恰当的仿真时间和子步数需要根据结构自身的特点来调整.如果要模拟到结构的高频模态所产生的动力响应,就必须设置足够小的时间步.

(4)从获得的位移、加速度时程曲线来看,虽然受模型简化因素过多的影响,但与相对应的简化模型试验对照,证明了相关结果的可行性,相关动力特性变化趋势规律是正确的.

(5)受轨道结构的振动是与车辆移动荷载直接相关的,本文仅对刚性小车进行研究,无法克服实际车辆的避震和冲击.为此,需要建立更加真实的小车模型施加于结构上.尤其是建立较为合理可行的机车模型,以在仿真中对轨道施加合理的荷载.

(6)为更加完整地分析空轨结构,下一步需要对机车的振动频率、振动加速度、轨道的应力变化、轨道的变形、轨道的振动频率和加速度,以及两侧轨道的均衡性进行分别测试和对比分析.

[1] LI Fangyuan,LIU Dongjie,HAN Jinbao,et al.Structure form of pretension string rail structure and application prospect[C]// Structures and Architecture,London:CRC Press,2010:427-428.

[2] LI Fangyuan,ZHANG Yu,LIU Dongjie.Application of Virtual Prototyping Technology in Vehicle-bridge Coupling Dynamic Anslysis[C]// The International Conference on Remote Sensing, Environment and Transportation Engineering,[S.l.]:IEEE,2011:388-391.

[3] 李方元,张宇,刘栋杰.空中轨道结构车 轨耦合模型试验[J].同济大学学报:自然科学版,2012,40(2):186.LI Fangyuan,ZHANG Yu,LIU Dongjie.Model test on vehiclebridge coupling behaviors of new AERORail structure[J].Journal of Tongji University:Natural Science,2012,40(2):186.

[4] 邢俊文.MSC.ADAMS/Flex与AutoFlex培训教程[M].北京:科学出版社,2006.XIN Junwen. MSC.ADAMS/Flex and AutoFlex training tutorial[M].Beijing:Science Press,2006.

[5] 程保荣,周玉勋.车桥耦合系统动力分析的模态综合技术[J].清华大学学报:自然科学版,2002,42(8):1083.CHENG Baorong,ZHOU Yuxun.Dynamic analysis of a coupled vehicle-bridge system using modal synthesis[J].Journal of Tsinghua University:Natural Science.2002,42(8):1083.

[6] 李奇,吴定俊,邵长宇.考虑车体柔性的车桥耦合系统建模与分析方法[J].振动工程学报,2011,24(1):41.LI Qi,WU Dingjun,SHAO Changyu.Modeling and dynamic analysis method of vehicle-bridge coupling system considering car-body flexibility[J].Journal of Vibration Engineering,2011,24(1):41.

[7] 单德山,李乔.车桥耦合振动数值模拟及软件实现[J].西南交通大学学报,1999,34(6):663.SHAN Deshan,LI Qiao.Numerical simulation of the bridesvehicles coupled vibration and its software package[J].Journal of Southwest Jiaotong University,1999,34(6):663.

[8] 彭献,游福贺.车桥耦合系统固有频率的研究[J].动力学与控制学报,2010,8(3):258.PENG Xian,YOU Fuhe.Research on natural frequency of vehicle-bridge coupled system[J].Journal of Dynamics and Control,2010,8(3):258.

[9] 满洪高,袁向荣.车桥耦合振动问题的发展进程与研究现状[J].铁道工程学报,2001(2):26.MAN Honggao,YUAN Xiangrong.History review and state of vehicle-bridge coupling vibration research[J].Journal of the Railway Engineering Society,2001(2):26.

[10] 夏禾,张楠.车辆与结构动力相互作用[M].北京:科学出版社,2005.XIA He,ZHANG Nan. Vehicle and structure dynamic interaction[J].Beijing:Science Press,2005.

[11] 刘栋杰.预张弦索轨道桥结构的虚拟样机仿真分析[D].上海:同济大学土木工程学院,2010.LIU Dongjie.Research on dynamic behavior of pretension string rail bridge with virtual prototype technology[D].Shanghai:College of Cilvil Engineering of Tongji University 2010.