大口径火炮多发连射炮管热力耦合分析

2012-12-03郑祖华吴圣川祖方遒

武 锋 郑祖华 吴圣川 祖方遒

合肥工业大学,合肥,230009

0 引言

强杀伤力和远射程是现代火炮发展的必然趋势,如何提高炮管的强度和寿命是重要研究课题。在大威力火炮速射过程中,炮管内膛热量来不及向外传递,存在着瞬态极端温度梯度。同时,沿炮管径向分布极端不均匀的热循环不仅会严重烧蚀内壁,而且多发连射后内膛累积的热量对弹药和士兵的安全也造成了严重威胁。因此,探明火炮发射过程产生的连续热冲击特性是研究炮管宏微观失效破坏机理和开发炮管延寿技术的重要前提和基础[1]。

本文尝试建立了某大口径火炮的一维内弹道两相流模型和瞬态传热模型,以连发20发炮弹为条件,获得了炮管的传热特性。基于ABAQUS平台,进一步计算了炮管的瞬态应力场。

1 炮管传热物理过程分析

火炮射击过程中,内膛传热以传导、对流和辐射三种方式进行。研究表明,辐射换热量约为对流换热量的1%,因此,本文主要考虑对流换热这一主要传热形式。射击时,火药燃气与炮管的热作用分为三个阶段:内弹道时期、后效期和间歇期。

文献[2-3]表明,炮管沿半径方向的温度梯度是轴向的1000倍以上。因此,可不考虑热量的轴向传递,将模型简化为不计弹丸运动中摩擦生热的炮管径向一维热传导数学模型。

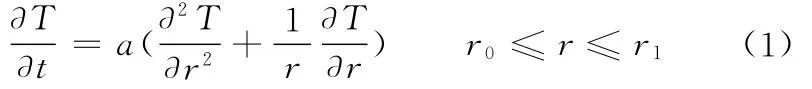

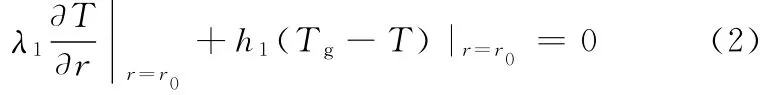

(1)控制方程。控制方程为

式中,T为炮管固壁温度;t为时间;r为径向坐标;r0、r1分别为炮管内半径、外半径;a为导温系数。

(2)边界条件。以温度场第三类边界条件表达,内边界条件为

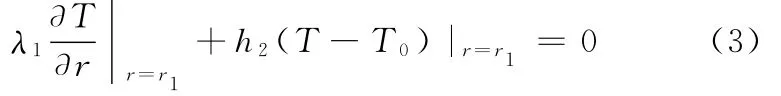

外边界条件为

式中,λ1为炮管材料的热导率;Tg、T0分别为高温气体温度和环境温度;h1、h2分别为膛内气体及环境与炮管内外表面的换热系数。

(3)初始条件。首发时T=T0,连发时T=f(r),其 中 f(r)为 已 发 射 弹 丸 引 起 的 瞬 态温度场。

2 边界条件参数的确定

换热系数的影响因素很多,不同时期换热系数的求解模型亦不同。胡振杰[3]建立了内弹道时期火药气体核心流模型,并求出了对流换热系数。

2.1 火药燃气的温度历程

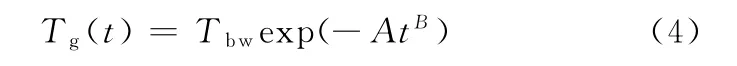

假设膛内火药燃气的平均温度随时间变化规律如下[4]:

其中,Tbw为爆温;A和B为待拟合系数,可由以下条件定出:①内弹道结束时,膛内火药气体的平均温度为Tk(Tk可由内弹道计算得到)。②后效期结束时,膛内火药气体的平均温度为T0。

整理式(4)可得

式中,tn为内弹道持续时间;th为内弹道结束时刻为起点的后效期持续时间。

2.2 膛内对流换热系数

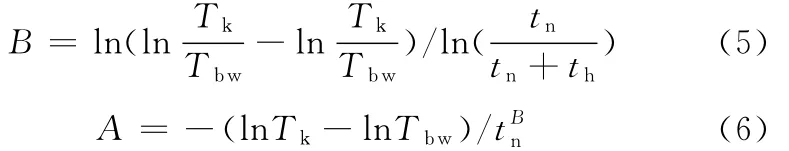

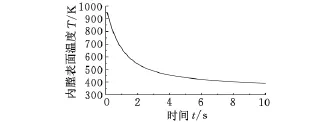

根据马蒙托夫经验式[5-6]和内弹道计算出的密度曲线,可获得内弹道阶段内膛壁与火药气体的对流换热系数。图1为药室部强制对流换热系数均值与时间的关系曲线图。

图1 内弹道时期换热系数变化历程

后效期内膛壁与火药气体的换热系数取内弹道结束时刻换热系数的瞬时值与间歇期换热系数的平均值。

2.3 环境介质的对流换热系数

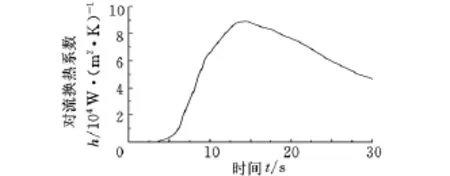

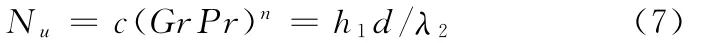

射击间隔,炽热的炮管以自然对流的方式向大气放热。对流换热系数用相似方法求取,其相似准则为

式中,Pr 为 普 朗 特 数;Gr 为 格 拉 晓 夫 数,Gr =gβΔTd3/υ2;β 为 空 气 体 积 膨 胀 系 数,β = 1/(T +273);T 为定性温度,可表示为T = (T0+Tb)/2;Tb为炮管内表面或外表面的温度;ΔT为炮管冷却时内外壁的温度差;d 为特征长度;c、n 为常数,c=0.54,n =0.25;λ2、υ为环境介质的热导率和运动黏度;h1为空气的对流换热系数。

本文取间歇期内膛边界层定性温度为350K,则内膛与环境的自然对流换热系数为110W/(m2·K),外壁与环境的对流换热系数为14W/(m2·K)。

3 有限元模型的建立

将炮管热传导简化为一维轴对称热传导模型,由于药室部受热作用的时间最长,在不考虑膛线作用的情况下,该处温度最高,故取药室部横断面为研究对象。

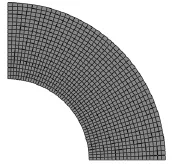

为缩短计算时间及施加约束方便,将炮管一维传热有限元模型简化为1/4圆环截面。采用CPE4T单元,用自由网格中性轴算法划分1000个网格。分析步为热-结构耦合分析步。图2所示为有限元模型。

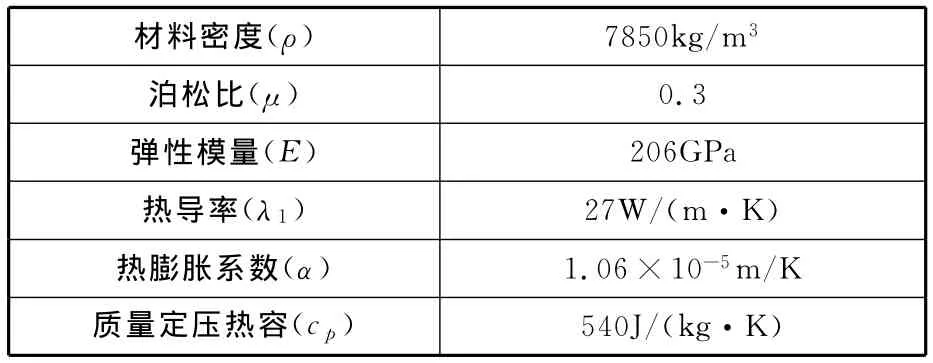

计算时,采用常物性假设,材料参数不随温度改变而改变。表1所示为炮管材料参数。

图2 有限元模型

表1 炮管材料的参数

火 炮 射 击 规 范 参 照 为[3,7]:火 炮 口 径 为155mm,炮管材料为PCrNi3MoVA,炮管内膛直径为170mm,外直径为330mm,工作环境温度为293K,射速为10s/发,内弹道时间30ms,后效期为50ms。

4 结果分析与处理

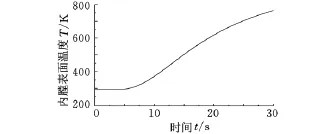

图3所示为首发内弹道期内膛表面温度时间历程曲线。从图3看到,在内弹道时期,内膛承受强烈热冲击作用,膛壁与火药气体强制对流换热作用非常强烈,膛壁温度在30ms时即升至760K左右。因内弹道时间短,热量来不及向外传导,导致内膛温度梯度很高(为1.21×105K/m)。

图3 首发内弹道期膛壁温度-时间曲线

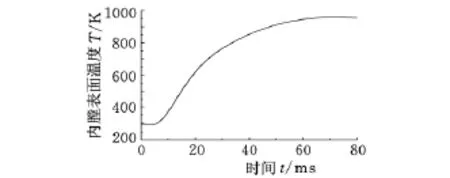

进入后效期,随着弹丸出筒,火药气体膨胀冲出炮管,压力、流速和温度下降,导致换热系数减小。后效期内膛壁温度变化如图4所示,从图中清楚地看到,由于剩余气体温度仍然高于壁温,所以内膛温度继续升高,但上升速度较内弹道阶段平缓。此外,随着时间的推移,内膛温度通过导热方式逐渐向外传递,使得径向温度梯度不断变化。

图4 首发后效期内膛壁温度-时间曲线

在间歇期,膛内与环境条件一致,内膛壁温高于环境气温,此时通过自然对流方式向环境传递热量,同时热量还通过热传导沿径向传递,使得内膛温度急速下降(图5),间歇期结束时内膛温度梯度为2000K/m。

图5 间歇期膛壁温度-时间曲线

图3~图5表明,炮管内壁温度随时间的变化梯度在内弹道时期最大,后效期次之,间歇期的变化梯度最小。

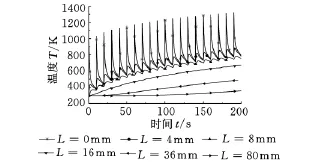

图6所示为20连发后炮管的温度场(L为炮管径向尺寸)。由图6可见,随着发射过程的进行,膛壁温度呈现周期性的脉冲变化趋势,每发炮弹发射结束后,同一点所达到的最高温度不断上升,但上升的幅度随射弹数的增加而趋于平缓。这是由于随着膛壁温度不断升高,射击间歇期膛壁向外壁的导热量以及与环境的对流换热量也会随之增大,到达一定射弹数时,射击瞬间膛壁温度急剧上升,射击间隔终了时又恢复到比射击前稍高的温度。当炮管采用主动冷却技术时,膛壁最高温度上升的幅度随射弹数增加趋于平缓的现象会更加明显,甚至可以控制膛壁温度的升高。

图6 20连发后径向点的温度曲线

温度是烧蚀发生的主要控制因素,包括发射药爆燃产生的最高温度和炮膛内壁达到的最高温度,后者是控制烧蚀进程和程度的主要因素。Lawton[8]对无镀铬身管的研究表明:身管的烧蚀量与内膛的最高温度呈指数关系;与内膛初始温度的平方根成正比。同时Lawton模拟实验和实弹射击结果显示:如果膛壁温度降低10%,烧蚀量可以减少300%[8]。所以在身管工况各参数中,温度对烧蚀的影响最大。

由于基体相变和镀层与基体之间热胀系数的差异,火炮发射过程中身管内膛表面在热应力、组织应力的作用下开始裂纹萌生、扩展,加上镀层固有的裂纹,在机械摩擦的作用下内膛表面出现镀层剥落和烧蚀。同时裂纹又可加速固气化学反应和烧蚀进程。所以控制炮管温度是炮管延寿技术的一个研究方向。

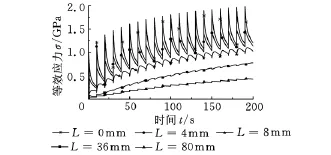

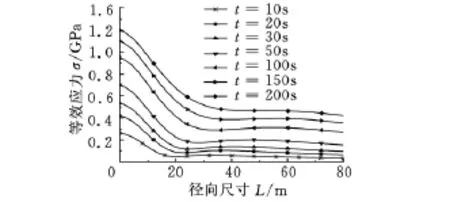

图7所示为连发时等效应力的变化规律。由图7可见,内膛表面脉冲应力很大,应力沿径向呈现衰减趋势。炮管内较大的等效应力主要分布在L<12mm范围内,其他部位值皆小于100MPa。这种应力循环无论是对非镀铬身管还是镀铬身管,均是膛面裂纹产生的直接诱因。同时,在后续的发射过程中,裂纹之间还会产生贯通,形成烧蚀坑,进而造成更大面积的烧蚀磨损。

图7 径向不同位置应力曲线

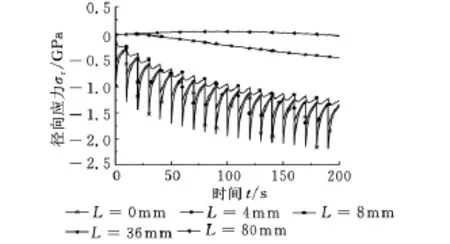

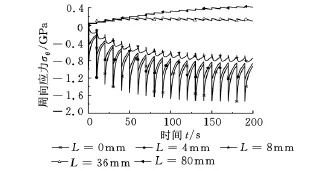

图8、图9所示分别为20连发过程中炮管厚度方向的径向应力和周向应力曲线。可以看出,在距离炮管内壁较近的地方,径向应力和周向应力都表现为压应力,这对于抑制炮管内壁裂纹扩展是有利的。

图8 距内膛表面不同距离处径向应力曲线

图9 距内膛表面不同距离处周向应力曲线

图10所示为不同时刻炮管沿径向的应力分布。应力分析结果表明,等效应力变化形式与温度变化相似,都呈现脉冲变化趋势。应力与温度梯度相关,首发应力峰值出现在温差最大(温度梯度为1.65×105K/m)的时刻,达到1.05GPa。20连发时,峰值应力达到1.98GPa,应力峰值远远超过材料的屈服应力。因为应力以脉冲载荷形式作用,时间很短(0~5ms),且只作用在内膛表面很薄的地方,所以对炮管内壁强度和涂层材料性能提出了更高要求。为了延长炮管的疲劳寿命和烧蚀寿命,现代火炮广泛采用自紧技术和内膛镀铬技术。改进发射药、研制复合材料身管、采用内膛表面处理技术和主动冷却技术是炮管延寿技术的发展方向。

材料疲劳失效是在周期性载荷作用下造成的,特别是低应力脆性断裂情况,这与发射热应力周期性作用相似。研究炮管热结构效应的目的在于分析热应力荷载对炮管疲劳断裂及其寿命的影响。炮膛在承受膛压和弹带压力时,Ⅰ型裂纹最容易引起炮管疲劳失效,周向应力对Ⅰ型裂纹的萌生和扩展作用明显。如图9所示,内膛热应力中周向的压应力很大,考虑其对炮管疲劳断裂的影响有重要意义。

图10 沿径向不同时刻应力曲线

5 结论

(1)内膛热冲击具有明显的薄层效应。连射过程中,内膛的温度瞬间可达到1350K,沿炮管壁径向产生很高的温度梯度,形成很高的脉冲热应力,内膛表面尤为明显。

(2)炮管的瞬态热结构耦合分析结果显示:周期性热冲击作用下,内膛峰值应力很高,超出炮钢材料比例极限。周期性的热冲击是内膛镀层破坏的重要原因。

(3)在进行炮管断裂强度分析时,周向温差应力是不容忽视的因素之一。

[1]曾志银,张军岭,吴兴波,等.火炮身管强度设计理论[M].北京:国防工业出版社,2004.

[2]朱文芳,王育维,魏建国,等.某火炮多发连续射击炮管传热计算分析[J].火炮发射与控制学报,2010(6):74-78.

[3]胡振杰.火炮发射过程中炮管热弹耦合分析[D].南京:南京理工大学,2007.

[4]周克栋,陆家鹏.速射武器炮管一维径向传热的数值分析[J].弹道学报,1993(1):27-31.

[5]王普法,陈柏飞.武器传热学[M].北京:机械委兵工教材编审室,1987.

[6]奥尔洛夫.炮身构造与设计[M].王天槐,刘淑华,译.北京:国防工业出版社,1982.

[7]牛群峰.高射频炮管刚强度及热分析[D].南京:南京理工大学,2008.

[8]Lawton B.Thermo-chemical Erosion in Gun Barrels[J].Wear,2001,250/251(2):827.