板坯结晶器跑锥的理论分析与研究

2012-12-03王文学杨超武侯小光刘作林

王文学,赵 敏,雷 华,杨超武,侯小光,刘作林,杨 光

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.广东广青金属科技有限公司,广东 阳江 529500;3.振石集团东方特钢股份有限公司,浙江 嘉兴 315004)

1 前言

板坏结晶器的锥度通过调宽装置调整后,由夹紧装置夹紧和固定。锥度在正常连铸生产过程中不允许发生变化,否则会改变铸坯的冷却效果。但是对于机械调宽,结晶器的跑锥问题一直都存在,影响铸坯质量,严重时会发生角裂和鼓肚型漏钢,损害连铸设备且降低连铸机作业率和结晶器的使用寿命[1-2]。

本文系统地分析了结晶器跑锥的各种主要原因,并通过理论计算和分析,得出和制定了调宽装置动作方法,将结晶器跑锥控制在最小的状态,保证结晶器锥度在浇钢过程的稳定性与可靠性,保证整个连铸生产的顺畅。

2 板坯结晶器跑锥的原因分析

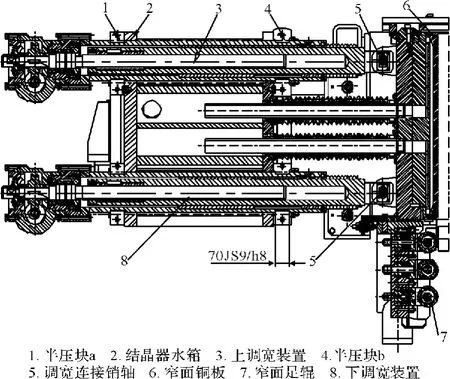

板坯连铸结晶器机械式调宽装置机构内部之间关系机械图如图1所示[1]。整个调宽装置结构为:半压块a和半压块b将上调宽装置3、下调宽装置8固定在水箱2上,窄面铜板6和调宽装置3、8分别通过销轴5连接,窄面足辊7固定在窄面铜板6上,通过调整调宽装置来控制上下铰接点和结晶器中心距离的不同,达到对结晶器上下口的开口度以及窄面锥度的控制。

结晶器跑锥主要是窄面铜板6和窄面足辊7的跑锥,跑锥的本质是传动设计需要的间隙和装配精度不够产生的间隙造成的,对于机械装配间隙是必须存在的,如何消除间隙至关重要。

图1 板坯连铸结晶器调宽装置机构Fig.1 Width adjusting mechanism of slab continuous casting mold

2.1 调宽设计和装配精度不够产生的间隙

调宽装置通过传动机构驱动窄面装置前后移动,所以设计时要考虑相对移动必要的间隙,但是该间隙必须保证零件安装的方便和零件相对运动的顺畅。

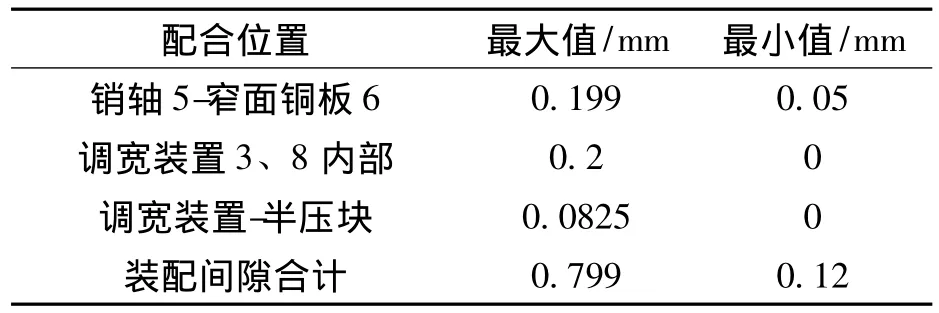

以机械装置举例分析,电动调宽装置 (或手动调宽装置),由电机 (或手动轮+离合器)-蜗轮副-齿轮箱-丝杠副-铰链连接轴等组成。调宽装置必要间隙[2]见表1。

表1 调宽装置设计必要的间隙值Tab.1 Necessary gap values for design of width adjusting mechanism

参考图1分析表1数据如下:

(1)调宽装置3、8和窄面插入件6通过销轴5连接的配合为间隙配合,设计间隙配合是一个范围,因此制造厂在执行时未必按照最小值加工和安装。

(2)调宽装置3、8内部传动副要求的间隙比较小,运动副要求运动灵活,这就要求内部间隙必须存在,因此制造厂在执行时可能会扩大间隙,保证运动的顺畅。

(3)调宽装置3、8安装在结晶器水箱2上,半压块b和调宽装置为紧配合,制造厂在装配时比较困难,就会对半压块进行打磨保证安装的顺畅。

2.2 调宽装置长期使用磨损的间隙

传动机构随着长时间的工作,零件会出现磨损和环境腐蚀,部件配合间隙就会逐渐增大,或者各处长期使用润滑保养不到位,使得配合处间隙变大。例如调宽装置3、8和销轴5、窄面铜板6配合之间随着长期使用磨损、锈蚀和经常拆装,使铰链连接销轴和销孔之间出现较大间隙。

2.3 窄面足辊对弧不合理

窄面足辊对弧尺寸根据钢种冷却收缩系数计算而得,可以单独在维修区进行理论对弧[3]。如图2所示,D值的取值至关重要。

图2 窄面足辊和窄面铜板对孤Fig.2 Alignment of foot roll and copper at narrow side

如果窄面足辊对弧尺寸与铸坯冷却收缩量不吻合,铸坯出结晶器窄面铜板后,窄面足辊不仅仅起到导向作用,更重要起到挤压窄面,类似于轧辊。当挤压力大于每个足辊的碟簧预紧力,窄面足辊就会整体带着窄面铜板退让,远离结晶器中心线,引起跑锥。国内某厂浇铸断面180×1500、304不锈钢时,拉速稳定在1~1.1 m/min,D值调整后,跑锥有所改善,见表2。但是窄面退让跑锥还是由于调整装置内部存在间隙造成的。

表2 窄面足辊对弧特点Tab.2 Alignment of narrow face roll

因此,通过分析如何消除在浇钢过程中调宽装置内部间隙是一个主要问题。有的钢厂每次调完结晶器开口尺寸和锥度后,上下均焊接一拉杆支撑窄面,防止窄面飘移,给工作人员带来不便。实际上科学合理的调整方法就可以有效改善和减小窄面跑锥问题。因此上下两组调宽装置与窄面插入件之间的关系是“拉”还是“推”至关重要。有的钢厂在调整结晶器宽度尺寸和锥度时采用“上下内推”;有的是“上拉下推”等方式。下面就上下调宽装置受力进行分析。

3 板坯调宽装置受力理论分析

计算和讨论浇铸过程中窄面插入件 (窄面铜板和窄面足辊总称)承受的载荷和受力方向、总载荷分别作用在上下调宽装置上的分力以及方向。计算过程中考虑钢水液面高度为不变值,即为静态分析,对于同一结构结晶器,作用在上下调宽装置的力是个常量,方向也是固定的,如图3所示,计算如下:

式中,F为整个窄边的钢液静压力,N;D为窄面铜板宽度,m;γ为钢水密度,7800 kg/m3;C为铜板顶面距液面距离,一般为0.1 m;g为重力加速度,9.8 m·s-2;L为液面距窄面末足辊中心的距离,m;h为合力距结晶器铜板顶面的高度,m;h1为上调宽装置距结晶器铜板顶面的高度,m;h2为上、下调宽装置之间高度差,m。

图3 结晶器调宽装置各部尺寸Fig.3 Sizes of each part of width adjusting mechanism in mold

根据结晶器结构的不同,分析如下:

(1)当h>h1+h2(h1+h2为设备固有的参数),分析窄面插入件受力,利用力平衡计算得出上调宽装置为“拉”的方向,下调宽装置为“推”的方向;

(2)当h1<h<h1+h2,分析窄面插入件受力,得出上下调宽装置均为“推”的方向;

(3)当h=h1+h2,分析窄面插入件受力,得出上调宽装置为“自由状态”(调整时考虑钢液面波动,根据液面波动习惯设置为“推”或“拉”的状态),下调宽装置始终为“推”的方向。

4 防止结晶器跑锥的改进措施

(1)保证调宽装置、窄面插入件严格按照图纸要求加工和装配,保证调宽装置内部配合、传动间隙以及调宽装置和窄面插入件之间铰链配合间隙控制在最小范围。

(2)保证窄面插入件的每个足辊与窄面铜板的对弧严格遵守铸坯在结晶器的冷却工艺和收缩性能参数。

(3)最重要的是根据现有结晶器结构计算调宽装置受力,分析各个调宽装置受力方向,选择正确的调整方式,消除或减小因设计、制造和磨损造成的固有传动间隙,改善机械式调宽装置固有的跑锥问题。

5 结论

东方特钢、广青连铸均按照以上理论计算的结晶器调宽调整方式处理,并改善结晶器其他工艺参数后,效果显著。

(1)结晶器跑锥数值明显降低,每个浇次单侧跑锥平均稳定在0.1~0.4 mm,控制在连铸工艺要求范围之内,浇铸的铸坯几乎没有因结晶器跑锥而引起的质量问题。

(2)因结晶器跑锥引起的结晶器的调整和更换频率明显降低,同时减少了生产成本、降低了工人的劳动强度;更主要的是广青投产几个月以来浇铸一直稳定,用户满意。

[1]刘明延,李平,栾兴家,等.板坯连铸机设计与计算[M].北京:机械工业出版社,1990.

[2]王文学,刘赵卫,王受田,等.板坯连铸机组合式结晶器跑锥问题的分析与改进 [J].重型机械,2010(4):62-67.

[3]李具中,喻承欢.武钢新3#铸机结晶器足辊安装参数工艺优化 [J].山东冶金,2004,26(2):16-17.