大功率薄煤层智能工作面电牵引采煤机研制

2012-12-03吴海雁惠万里高晓光

吴海雁,惠万里,高晓光

(1.西安煤矿机械有限公司,陕西 西安 710032;2.西安科技大学 机械工程学院,陕西 西安 710054)

0 前言

我国薄煤层和极薄煤层约占煤炭储量的20%,可采储量丰富,贮存条件比较稳定,而且煤质较好。多年来,薄煤层,尤其是极薄煤层的开采技术与装备处于较低水平,导致其产量仅为总产量的10%左右。随着一些煤矿中厚煤层资源已近枯竭,且主采煤层机械化开采条件日益恶化,薄煤层逐渐变为主采煤层。近年来对薄煤层和极薄煤层的开采力度在逐渐加大。《国家能源科技“十二五”规划 (2011-2015)》指出“随着大量资源被开发,开采的难度越来越大,复杂地质条件下的煤炭、油气开采,以及低品位油气资源的高效开发是今后的主要攻关方向”[1]。因此,研究薄煤层的电牵引采煤设备十分迫切。

目前中小型煤矿企业薄煤层和极薄煤层开采的机械化程度还比较低,特别是采高在0.75~1.3 m左右的煤层大多还是采用手工炮采或极薄煤层液压采煤机,人员多、产量低、事故多、作业环境恶劣、设备维修操作不便。国内某些矿井虽使用了综采装备对薄煤层进行开采,但是三机装备 (采煤机、液压支架、刮板输送机)配套性能不佳,生产效率较低,工作面生产能力很低。因此,研制高电压、重型大功率、高可靠性智能化采煤机[2],对于提高我国煤炭生产效率,提高煤矿生产安全,提升我国煤炭采掘设备装备水平有着重要的意义。

1 智能化综采工作面发展现状及趋势

为了实现煤炭生产的高效和安全,美国、英国、德国、澳大利亚等发达国家在综采系统自动化、智能化等方面进行了卓有成效的探索和研究[3],综采设备的可靠性、安全性不断提升,不仅大大提高了煤炭产量,更重要的是解放了生产力,保证了一线工人的生命安全。

近年来,实现少人甚至无人的自动化采煤是国际采矿界的热点。美国和澳大利亚的煤炭企业在综采工作面采用计算机技术、大功率电牵引采煤机、电液控制的液压支架和具有软启动功能的刮板输送机,实现了综采工作面自动化及井下环境信息实时监测。在以刨煤机为核心的综采工作面中,德国DBT公司研制的自动化刨煤机系统先后在俄罗斯、波兰、墨西哥等国推广应用。

我国煤矿地质条件复杂,智能化采煤技术发展相对落后。一些高校和科研单位相继成功引进、消化、研发了采煤机数字控制与记忆截割系统、液压支架数字控制系统、刮板输送机和皮带输送机变频调速系统、采矿机器人等先进的煤矿机电设备,对推进综采工作面自动化奠定了一定的技术基础。西安煤矿机械公司与中国矿业大学等单位,共同承担了“煤矿井下采掘装备遥控关键技术”863重点项目,取得了重要进展,为实现综采工作面自动化进行了有益的探索[4]。西安科技大学与西安煤矿机械公司在综采工作面记忆截割、自动调高等方面进行了深入研究。西安科技大学在自动化综采工作面研究的基础上,首次提出了智能工作面的概念,为实现少人甚至无人煤炭开采奠定了理论基础。2007年3月,中国首个具有自主知识产权的自动化、信息化采煤工作面在山东东滩煤矿正式投产。2008年6月,神东煤炭公司榆家梁矿以进口设备为主,应用了采煤机记忆截割、支架跟机联动、视频监控、远程干预的综合自动化成套技术,建成了综采工作面自动化系统,实现了无人跟机、远程操作等功能。2009年2月,平煤股份六矿借助于国产设备,构建了综采工作面自动化系统,具有可根据采煤机位置及方向自动控制支架、远程记忆监控、采煤工作面“三机”联动等功能。这些成绩的取得,为推进我国综采工作面的智能化奠定了良好的基础。

薄煤层交流电牵引采煤机由于受机面高度、工作面条件等各种因素的影响,在功率、破岩能力以及可靠性方面急需改善[5]。西安煤矿机械有限公司研制大功率薄煤层智能工作面电牵引采煤机,提高薄煤层工作面采煤机自动化、智能化水平,发展在线监测与故障诊断技术,实现薄煤层采煤机工况检测和预测维护,以适应薄煤层甚至极薄煤层复杂地质条件下的生产。

2 大功率薄煤层电牵引采煤机总体方案

西安煤矿机械有限公司在现有煤矿综采工作面机电设备的基础上,借助于计算机技术、传感检测与监测技术、智能检测与控制技术、信号分析与处理技术、通信技术、机电一体化技术、系统集成技术等,构建智能综采工作面,实现工作面少人化或无人化、设备运行智能化。

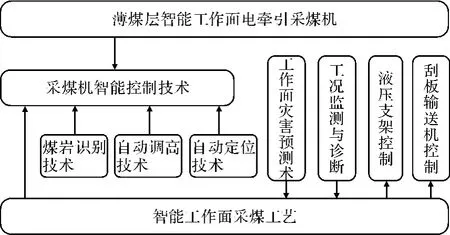

根据智能综采工作面的系统模型,分析要实现智能综采工作面各个子系统所需要的技术支撑,包括采煤机自主定位与自动导航技术、采煤机自动调高技术、煤岩自动识别技术、液压支架电液控制技术、刮板输送机自动推移技术、三机工况检测和故障诊断技术、井下高速双向通讯技术、组件式矿山软件与模型技术,数据库技术以及井下多传感器技术,其技术框架如图1所示。

图1 薄煤层智能工作面电牵引采煤机技术框架Fig.1 Framework of electric haulage shearer for thin seam intelligent coal face

适合薄煤层开采的采煤机面临的诸多难题,如薄煤层交流变频电牵引采煤机总体方案、薄煤层电控箱设计与制造、大功率小尺寸截割部设计与制造、滚筒结构设计与制造等,其中降低机面高度,保证卧底量和过煤高度,减小机身尺寸,保证灵活性和整机稳定性,合理设计截割部和行走部,满足大功率和小尺寸要求是方案设计的核心。

西安煤矿机械有限公司在长期采煤机设计经验和大量现场调研的基础上,承担了2010年中煤集团重点项目“薄煤层少人或无人工作面MG2×200/925-AWD系列交流电牵引采煤机”的研制,该采煤机具有智能化、信息化、自动化能力,适应复杂地质条件下工作,可实现工作面少人或无人。系统主要技术参数如下:

装机功率 2×2×200 kW+2×55 kW+2×7.5 kW

最大生产能力 1 200 t/h

牵引力 525~315 kN

供电电压 3 300 V

牵引速度 0~11.3~19 m/min

煤质硬度 f≤4

主机重量 ~35 t

割岩硬度 f≤7

最大不可拆卸重量 ≤5 t

工作面倾角 ≤40°

配套运输机 SGZ800(薄煤层用)

走向倾角 ±10°

机面高度 930 mm

过煤高度 330 mm。

2.1 采煤机控制系统

采用高可靠性、高性能的工业PCC做为控制核心,搭配先进的分布式I/O。PCC综合了PLC和工业PC两者的技术优势,如PLC的高可靠性和定时时钟,PC的多任务运行、高速运算力、良好的扩展性和开放通信等。PCC控制器能够实现采煤机自动化所需的强大的数据处理能力及丰富的通讯能力,分布式I/O的选用减少了采煤机电控箱内的布线,系统具有良好的抗干扰能力,大大提高了采煤机电气系统的可靠性。

2.2 采煤机机械结构设计

设计中大量应用现代设计方法,采煤机结构运动学、动力学分析及三维动态模拟,实现结构优化;开展基于虚拟现实的采煤机截煤理论与方法研究等,另外对薄煤层或极薄煤层采煤机机载或非机载、模块化机构进行论证分析。

3 大功率薄煤层电牵引采煤机关键技术

3.1 采煤机与外围设备双向高速通讯技术

无人或少人智能工作面首先要求工作面各设备之间,工作面各设备与井下井上监控设备之间能够高速可靠的通讯。

CAN总线技术在汽车行业已经应用多年,具有实时性强、传输距离较远、抗电磁干扰能力强等特点[6]。采煤机内部装有的大功率的变频器相当于大功率电磁干扰源,再加上工作面条件复杂,以往工作面大多采用的Modbus通讯无法满足采煤机的高速可靠与外围设备之间的信息交换。因此,MG2×200/925-AWD采煤机上采用CAN总线技术来实现采煤机与外围的信息交换。

3.2 采煤机记忆截割及采高数据远程修正

国外采煤机制造厂家 (如美国JOY公司和德国Eickhoff公司)也一直把记忆截割作为他们最大的卖点,而国内还没有成型产品[7]。

记忆截割是指由司机操纵采煤机沿工作面煤层高低起伏条件先割一刀,控制系统将行程位置等信息存入控制器,以后的截割高度均由控制器根据存储器记忆的工作参数自动控制滚筒调高。若有煤层条件发生变化,则由司机手动操作割煤(作为位置高度的微调),也可以远程进行对位置的修正,并自动记忆调整过的工作参数,作为下一刀滚筒调高的工作程序。

MG2×200/925-AWD型采煤机在设计之初就把实现少人或无人工作面做为目标。为了实现记忆截割硬件方面做了以下工作:

(1)摇臂高度检测。在采煤机左右摇臂上加装了倾角传感器用于测量采煤机的摇臂倾角,在摇臂油缸里加装位移传感器用来准确测量油缸位移,这两个传感器都是用来计算摇臂的采高的,以便准确记录和控制采高。

(2)工作面端头检测。在采煤机左右行走箱加装复位传感器,在采煤机行走到机头机尾时给煤机一个复位信号,防止采煤机掉道。

(3)采煤机位置检测。加装采煤机定位装置,准确定位采煤机在工作面的位置。

MG2×200/925-AWD采煤机上的采高远程修正系统实现方法:采煤机核心控制器PCC通过CAN总线与放置在顺槽控制台的采煤机远程监控系统实现双向高速通讯,在顺槽控制台可以实现采高远程修正。

3.3 采煤机自主定位系统

采煤机实现少人或无人工作面的技术基础是高速地下通讯系统和高精度地下定位、定向系统,中国目前这方面的研究尚处于空白,中国研制成功的首台采矿机器人 (MR)也未很好地解决地下定位问题,而与GIS技术相结合的无人采矿定位技术更是在国内外处于空白阶段,研究具有自主定位系统的采煤机是实现无人工作面的突破。

MG2×200/925-AWD型采煤机首次采用双重自主定位。正常工作时利用安装在采煤机行走轮上的定位传感器通过计算行走距离来精确定位采煤机的位置,采煤机在行走到机头机尾时通过复位开关同步确定机头机尾;另外通过支架的红外发射装置来粗略定位采煤机的位置,这个位置信号只是用来辅助采煤机实现定位。

3.4 工作面组件式软件与模型

灾害智能预测预报系统、“采煤-环境”安全专家分析系统、无人采矿的模拟与决策系统的仿真、三机自动控制系统以及工况检测与诊断技术,均以各类应用软件与相关模型为工具,必须针对采煤工艺,研究建立相应的模型,开发多功能组件式软件,实现薄煤层采煤机智能控制。

3.5 多传感器融合技术

无人智能化采煤工作面采集各种信息需要大量的传感器,多传感器的配合使用、准确信息采集以及多传感器融合处理技术等都需要进一步的研究。

3.6 无人工作面数据库技术

根据数据库的相关理论,结合煤矿无人工作面的生产情况,建立起相应的数据库,实现对数据的增加、删减、修改、查询、报表打印等功能,同时为可视化技术提供三维数据,从而实现工作面信息的拓扑空间查询、分析与应用及许多采矿安全问题的模拟、分析与预测。

4 薄煤层采煤机的应用前景

通过智能工作面薄煤层交流电牵引采煤机的研制和应用,为我国煤炭生产企业提供一种适应范围广、功率大、机身矮的多电机横向布置机载交流变频电牵引采煤机,从而提高我国采煤机械化水平,实现集成化控制,人机界面、数据采集、全过程运行参数显示,故障诊断,远程监控,基于记忆截割的自适应调高等功能,为我国今后实现全自动化控制回采工艺提供技术支持和发展方向,技术达到国内领先水平。

MG2×200/925-AWD无人化工作面薄煤层交流电牵引采煤机通过在陕煤集团韩城象山煤矿的井下工业性试验,进一步提高采煤机机械设计方面的技术,完善采煤机自动控制系统,逐步取代进口同类产品。这种大功率、矮机身、机载较薄煤层交流电牵引采煤机补充了我国采煤机制造行业缺少的新品种,适应了市场发展的需求,将有良好的推广应用前景。

[1]国家发展与改革委员会.煤炭工业发展“十二五”规划[OL].http://www.sdpc.gov.cn/zcfb/zcfbtz/2012tz/t20120322_468769.htm

[2]国家自然科学基金委.机械工程学科发展战略研究报告 (2011~2020)[M].北京:科学出版社,2011.6.

[3]张世洪,我国综采采煤机技术的创新研究 [J].煤矿学报,2010,35(11):1898-1902.

[4]吴海雁.大功率、大采高电牵引采煤机的研制与应用 [J].重型机械,2010(6):9-13.

[5]李建平,杜长龙.我国薄与极薄煤层开采设备的现状和发展趋势[J].煤炭科学技术,2005(6).

[6]侯勇涛,邱锦波,秦亮.CAN总线在采煤机监控系统中的应用 [J].煤矿机电,2006(6).

[7]姚美琴.采煤机滚筒高度记忆控制系统研究[J].山西煤炭,2006(7).