飞机钣金车间制造执行系统应用研究

2012-12-02贠周会

徐 龙,贠周会,赵 爽,付 彬

(洪都航空工业集团,江西 南昌330024)

0 引言

为适应未来航空产品型号研制对钣金制造能力的需求,达到提高精度、缩短周期和管理高效、减少手工作业的目的,制造执行系统(Manufacturing Execution System,MES)是近几年无论是国内还是国际都迅猛发展的、 面向车间层的生产管理技术和实时信息系统。 传统意义上的MES主要应用于以高端数控机床为加工中心的机械加工车间, 对以薄壁成形为制造主体的钣金车间却鲜有涉足。 为此,洪都集团开展了航空产品钣金件数字化制造集成技术的研究工作, 在钣金车间推进实施北航MES (制造经理)系统, 并基于某型号飞机部分典型零件进行了应用验证。

1 钣金车间概述

1.1 钣金车间业务特点

钣金车间不同于采用数控机床为生产单元的现代机械加工中心,设备多、零件种类多、加工周期短是钣金车间的特点, 随着现代飞机技战术指标的不断提高,飞机结构不断改进,新型材料也得到较多的应用,制造工艺技术取得了长足的进步。 但由板材组成的薄壳铆接结构仍然是飞机的结构主体, 钣金零件构成飞机机体的框架和气动外形。 据统计,钣金零件约占飞机零件数量的50%, 工艺装备数量约占65%,制造工作量约占20%,迄今没有一种工艺方法能取而代之。 钣金车间承担了多个机型和科研的生产任务,生产零件品种繁多,全年零件投产图号数达几万项,生产批量小,产品结构复杂,大部分加工任务需要依靠手工辅助机械完成。

1.2 钣金车间的管理模式

品种多,批量小,交货期短,质量要求高已经成为现代钣金产品发展趋势。 在这种形势下,钣金车间采取扁平化管理的模式, 它有效地解决了等级式管理的“层次重叠、冗员多、组织机构运转效率低下”等弊端,加快了信息流的速率,提高了决策效率。 扁平化管理模式精炼了管理层次, 但是由决策者直接面对职能部门和基层生产单位的 “一对多” 的组织构架,这只是物理意义上的扁平化管理。 由于缺乏有效的信息共享和协作机制,使得扁平化管理流于形式。

2 钣金车间生产管理所存在的问题

为适应未来航空产品型号研制对钣金制造能力的需求,达到提高精度、效率和质量、减少手工作业的目的,以适应外部环境的快速变化。 生产管理的精益化,目的就是消除生产中一切不增值的活动,通过持续改进,不断提高质量,降低成本,提高产品履约率,实现“完美”钣金制造的最终目标。

当前钣金车间生产管理还存在一些问题, 主要体现在如下几个方面。

2.1 缺乏完善的现场信息共享机制

基本上还处于原始的手工记账状态, 生产信息无法实现对称访问,无法进行自动统计与分析。 主要包括如下几方面的数据:

1)车间生产进度信息

任务加工进度信息主要依靠来自于工段的个人加工记录台账;零件制造指令(FO)一旦下达后,调度员就只能通过翻阅台账或者询问相关人员等手段才能知道进度。 这种情况下在制品统计就非常耗时和浪费人力,而且统计结果很快失去时效。

2)车间指令交接信息。

车间指令交接信息来自于成品交接单, 主管领导如果需要了解制造部指令完成情况, 就只能查询计划员的指令交接台账。

3)车间库存信息

车间立体库系统没有联入局域网, 其它库房基本没有使用计算机, 除库管外其他人员不知道库存信息。

2.2 缺乏完整的生产计划控制体系

当前分厂生产计划体系所涉人员主要包括制造部计划员,分厂计划员,分厂车间调度员,工段长以及工人,他们各自承担的角色如下:

1)制造部计划员只基于装配需求下达生产指令

生产处计划员按型号进行管理, 型号计划员每月都只是根据装配节点不停的“催活” 。 由于没有考虑实际车间生产能力,所以其下达的“月生产计划”往往无可执行性。 而且分厂临时任务不断,由于实际生产过程中不停地插入临时任务, 不停地有各种质量情况出现,月计划会逐渐“跟不上变化”,从而使生产指令无法考核。

2)车间计划员变为“文书”

由于计划员既不能建议制造部的生产指令,又无法控制现场生产,这样计划员就只能“沦落”为一个文书角色,只是负责“中转”制造部处指令,最后完成一些指令统计报表。

3)车间调度员无法控制现场生产节奏

而调度员都只主管其中部分型号, 无法根据车间生产能力综合考量, 只是按照各自管理型号的紧迫程度不停“催活”。

4)工段派工不完全根据生产能力

当前, 生产室将所有接收到的任务全部下发到工段, 使得工段有机会在不对分厂任务作整体考虑的条件下选择任务执行。 由于分厂上层并没有统一的生产计划,最后完全由工段长控制生产。 而工段长更多的考虑如何工段利益,尽量使批量最大化,如何使工段生产工时总和最大化, 如何使工段车间工时分配公平。

总之,在这种粗放的生产管理模式下,分厂根本就无法组织均衡生产。

2.3 无法进行能力计划

由于分厂生产品种多,批量少,无法实现能力计划,甚至大多数情况下都是“有调度无计划”,所以无法优化投产批量和批数,无法优化排产,提高资源利用率,最终达到降低生产成本的目的。 而且一旦现场情况出现变化,如质量情况,设备情况,工具情况,计划不能随需而变,导致计划跟不上变化。 车间也就无法回答最迟可以在什么时间开始和结束。

2.4 无法实现流程控制

由于当前都是手工操作, 只能依靠人的自觉和自率,所以有些合理流程无法控制,如:

不能将正确的物料用在正确的工单上, 从而导致质量问题和生产问题, 计划员可能直接将有质量问题的在制品送往下一道工序进行处理, 而不是找有关部门讨论, 导致在下一步的生产准备不充分的情况下,就派工给工人。

因此,必须在分析上述问题的基础上,梳理、优化钣金零件生产过程流程, 构建适合钣金车间生产特点的制造执行系统。

3 钣金车间MES应用架构

3.1 钣金件生产过程业务模型

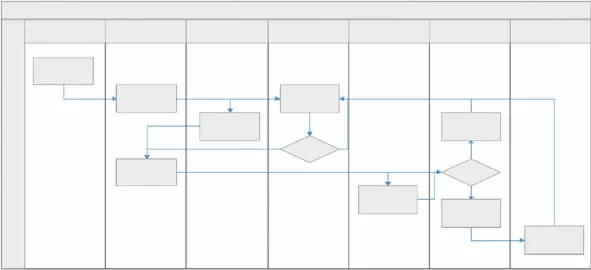

技术人员在钣金车间做了大量现场调研的基础上,在北航MES研发团队的指导下,从信息化的视角,建立了钣金制造过程管理业务模型, 以数据流为导向,以数字量传递为主线,对业务流程模型进行了仿真与优化, 构建了多个钣金制造过程管理数字化流程模型,包括:产品及制造指令处理流程模型,计划管理流程模型,生产准备流程模型,派工管理及质量处理流程模型等。 计划管理流程模型如图1所示。

图1 计划管理流程模型

3.2 钣金车间MES系统软件总体架构

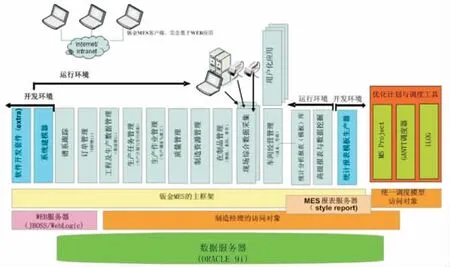

在进行多方调研的基础上, 洪都公司最终选择了北航制造经理系统作为钣金车间MES应用平台,制造经理采用J2EE分布式的多层体系结构, 支持多平台(Windows、UNIX、Linux)和多种终端(PC,PDA…)形式的访问模式。 应用MVC开发模式,将企业的业务逻辑和软件实现有效的分离。 采用基于角色的访问体系, 实施有效的权限与安全管理控制。 应用组建化、可定制的开发模式,提供软件的页面配置、功能配置和角色配置功能, 同时应用支持敏捷开发的报表和页面开发工具, 快速响应企业的业务逻辑变化和新的功能需求。

制造经理采用成熟的应用软件MS Project进行有限能力计划, 利用业界高度认同的ILOG提供的稳定可靠的算法进行计划优化。采用JGantt组件实现Gantt图显示和任务计划调度的可视化操作, 极大地提高了软件的可视化和使用的便捷性。 软件整体结构如图2所示。

3.3 钣金MES与其他应用系统的集成

图2 钣金MES软件总体架构

在现代制造技术发展进程中, 建立从设计—工艺—制造的基于全数字化的数字量产品数据流是至关重要的,因此钣金车间MES系统必须与公司现有的信息化应用系统进行对接,完成无缝集成,才能发挥MES系统的优势作用,MES系统与公司其他应用系统的集成见图3。

图3 钣金MES与其他应用系统集成示意

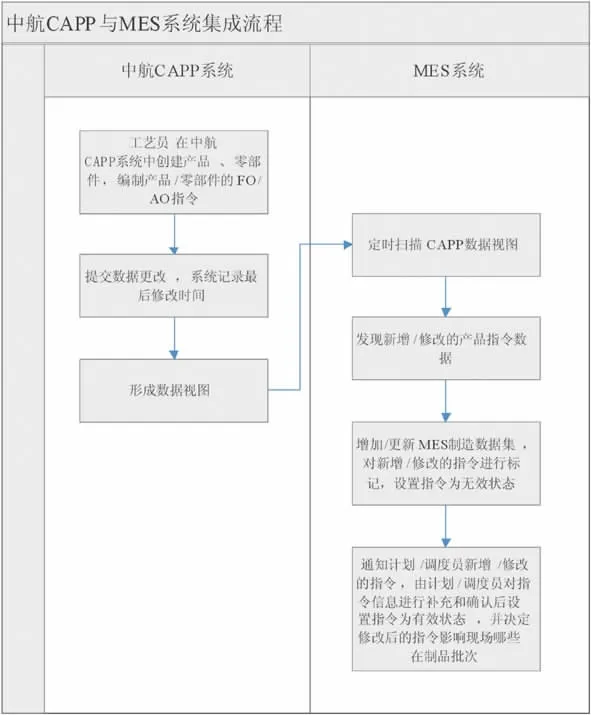

为了产品设计技术数据到产品制造数据的同步转换,减少MES系统使用人员对FO/AO指令数据的重复维护、满足产品单一数据源需求,实现产品PBOM和MBOM数据从洪都公司自行开发应用的中航CAPP系统到北航MES系统的全数字量传递,洪都公司完成了二者的数据集成工作,系统集成场景见图4。

图4 中航CAPP与北航制造经理(MM)集成场景

4 应用效果

得益于国家新初级教练机—L7项目的开展,洪都公司选择L7 飞机部分部件, 基于北航MES 系统,在钣金车间生产管理过程中,进行了典型应用验证。钣金MES 的优势主要体现在以下方面:

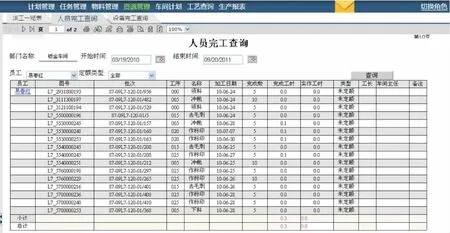

1)信息共享和对称访问

在实施MES 之前, 信息都存放于各职能人员的纸张或文档中:计划员掌握投料信息,工长掌握进度信息,统计员掌握工时信息,调度员掌握所管型号的信息,使得信息无法共享,从而导致很多问题被人为掩盖起来。通过实施MES 系统,所有信息都能透明访问, 充分暴露车间所有问题。 而且由于信息高度共享,可以避免很多重复录入工作,提高了工作效率,工作情况查询见图5。

图5 钣金车间工作情况查询统计

2)管理模式改变

通过实施MES系统, 车间信息采集更加容易,信息呈现更加方便, 车间可以实现扁平化的管理模式。 并且由于实现了能力计划, 整个车间生产都不再处于无序状态, 各职能部门都围绕着生产计划展开自己的工作, 从而使权责更加明确, 车间管理更加规范。

3)过程管理与优化

由于钣金分厂属于非常典型的多品种小批量生产工厂,加工零件比较复杂,生产任务繁重,工时无法准确定额, 依靠人的经验很难做出一份合理的计划, 所以迫切需要计算机辅助进行过程管理, 以提高设备利用率, 减少任务拖期率, 从而达到提高车间经营能力的最终目标, 生产计划管理见图6。

图6 钣金车间生产计划管理

4)产品可溯性加强

MES支持物料单件标识和批标识, 严格记录物料的加工信息和检验信息, 严格记录任务的批次演绎关系, 严格记录组件和零件、 零件和原材料的追溯关系, 支持物料谱系关系的得正反查, 对非构化文档进行归档管理, 从而最终协助企业生成产品电子履历。

5 结语

洪都集团通过钣金MES系统的实施,有效实现了从设计—工艺—制造的企业信息闭环, 显著地提高了钣金车间生产过程现代化管理水平, 极大地方便了广大工程技术人员对制造作业信息的操作与获取,为企业产品在钣金MES系统中的全面应用打下坚实的基础。

[1]张晶,何卫平, 张维, 等. 基于节点的制造执行系统构建方法. 航空制造技术,2011年第三期.:航空制造技术杂志社,2011.02.

[2]文明, 杨建军.作业成冲法在制造执行系挽中的研究与应用. 新工艺新方法数字设计与数字制造,2007.

[3]周士林. 航空制造工程手册-飞机钣金工艺.北京:航空工业出版社,1992.10.

[4]邵新宇.现代CAPP技术与应用.北京:机械工业出版社,2004.10.

[5]Kenvin Loney. Oracle Database 10g:The Complete Reference.New York:Oracle Press,2005.

[6]杨秀章. PowerBuilder 8.0开发指南. 北京:清华大学出版社,2003.01.