某型号起落架缓冲性能故障分析和改进措施

2012-12-02万健平孙福强黄瑞泉

万健平,孙福强,黄瑞泉

(洪都航空工业集团,江西 南昌330024)

飞机在着陆或不平坦的跑道高速滑行过程中,会产生较大冲击载荷, 为了减轻这些冲击载荷对机体产生不良影响,则要求由机轮、缓冲器、起落架主支架构成的起落架系统能够最大限度地减缓这些冲击能量传递至飞机结构, 有效降低地面冲击载荷对机体结构的影响。

起落架缓冲性能高低是直接影响到飞机性能和寿命的重要因素。 国外十几年前就开始采用专业机械系统仿真设计软件进行起落架虚拟样机设计,它的显著优点是研制周期短、效率高、成本低;国内虽有利用仿真软件进行辅助设计和分析方面的著述,但软件仿真结果与起落架结构建模精确程度有很大关系,现在还处于探索和研究阶段,目前我国主要采用传统方法(设计制造、试验验证和修改设计)进行起落架项目研制。

根据起落架结构的不同,分为支柱式、摇臂式和其它形式,其吸耗能构件—缓冲器则分为油液形式、气体式、橡皮或弹簧形式等。 现普遍采用的油气式缓冲器,有单腔定截面和变截面油孔及双腔定截面、变截面油孔等形式。 本文涉及的起落架缓冲器即为单腔变截面油孔缓冲设计, 它的优点是能将大部分冲击能量变换为热能耗散掉,并具有结构紧凑、使用可靠等特点, 但对某些关键部件的制造工艺性要求较高,否则将难以获得理想的缓冲效能。

1 问题

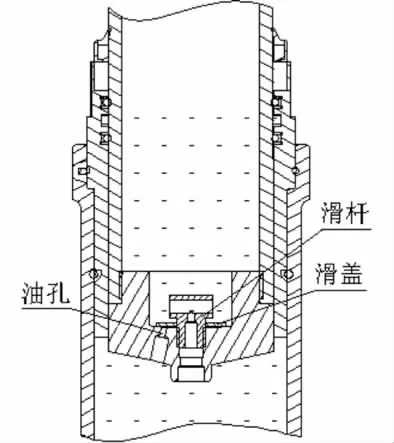

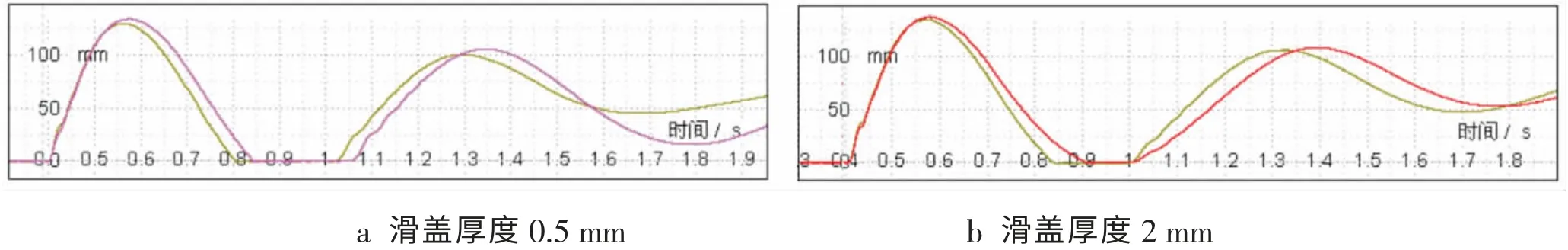

缓冲器是起落架系统中最重要的吸耗能部件,其合理、 高效的结构设计关系到整个缓冲系统的吸耗能效率。 某机型主起设计时,为减小起落架结构尺寸,提升缓冲性能,采用了单腔油气式变截面油孔缓冲器设计,结构原理见图1,它的显著特点是:结构简单、紧凑,吸耗能效率高等。 然而在进行起落架落震试验过程中,发现其缓冲性能并不十分理想,出现了载荷及吸耗能效率不稳定等问题(见图2、图3),严重影响起落架整体的缓冲性能。

图1 缓冲器结构图

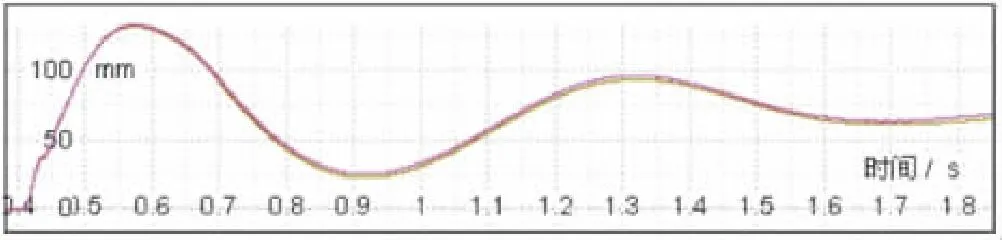

图2 不同滑盖情况,载荷及缓冲器压缩量曲线

图3 不同滑盖情况,缓冲器压缩量周期变化对比曲线

2 故障原因

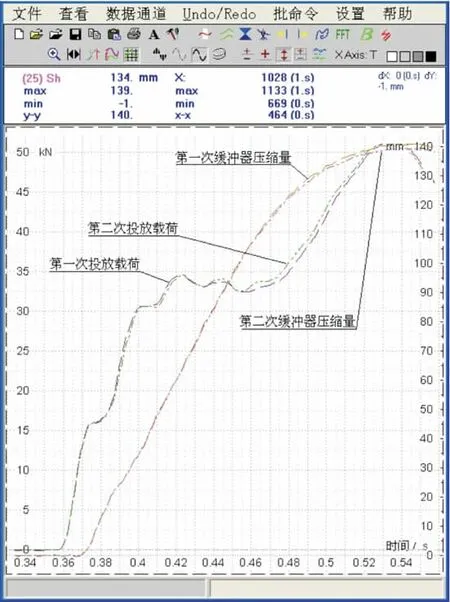

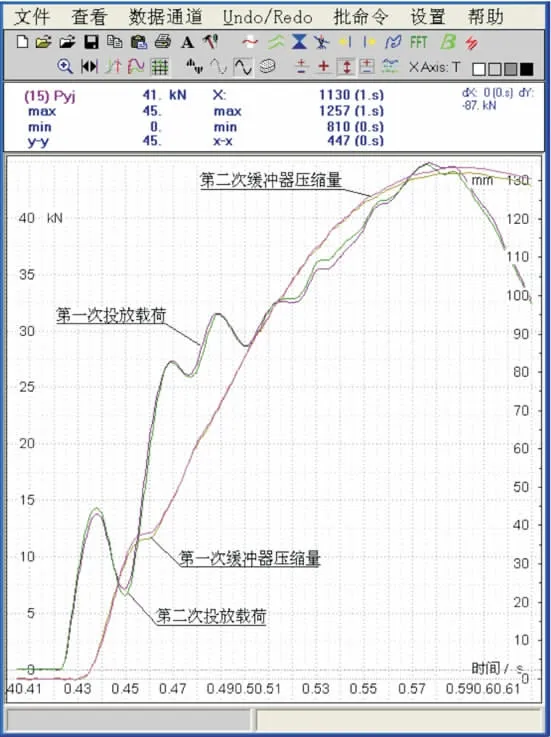

落震试验过程中,通过对缓冲器的气腔体积(注油量)、压力,油量及正反行程油孔子直径、滑盖厚度等相关参数进行调整后, 起落架载荷及吸耗能情况有一定改善,但呈现性能不稳定,载荷、效率系数时高时低,且无明显的规律性。 为了查明故障原因,改善起落架的缓冲特性, 经过对缓冲器结构和试验数据进行细致的分析后, 认为活塞结构上的三个阻尼油孔理论上虽为圆周均匀分布,但在实际加工时,因存在一定误差, 使滑盖在工作过程中受力不均而产生倾斜,加之滑杆和滑盖表面光洁度不佳、滑杆与滑盖间隙较小等因素, 造成滑盖在运动过程中随机性摩擦卡滞,致使油流阻尼特性不稳定,从而导致了起落架缓冲性能不稳定。 由图2、图3 中对比曲线可以看出,当滑盖正行程运动过程中出现卡滞时,阻尼系数增大,系统谐振周期延长,相应曲线上升段出现滞后,正行程吸耗能量不充分,载荷峰值升高,效率系数降低。 为了验证分析结果,去除滑盖(不改变正反行程阻尼,油阻尼系数减小)后进行试验,试验结果非常稳定(见图4、图6),未出现大的载荷及效率系数波动,充分证明了上述判断的正确性,同时也为缓冲结构改进指明了方向。

图4 无滑盖,载荷及缓冲器压缩量曲线

图5 改进滑盖,载荷及缓冲器压缩量曲线

图6 无滑盖,缓冲器压缩量周期变化对比曲线

图7 改进滑盖,缓冲器压缩量周期变化对比曲线

3 解决措施

故障原因查明后, 对滑盖结构进行了更改设计(见图8),同时对滑杆进行相应加长,并对滑盖和滑杆接触面进行抛光处理, 尽量降低二者间的滑动摩擦系数。 结构改进后, 重新进行了试验, 结果表明, 载荷峰值有所下降, 缓冲性能也比较稳定, 改进效果良好(见图5 和图7)。

图8 a 滑盖原件,b 滑盖改进件

4 结语

通过对该起落架缓冲性能问题的研究, 表明在起落架缓冲器结构设计中, 不仅要考虑结构上的合理性,还应充分考虑活动部件的灵活性,有时往往因对某些细节问题考虑不周,而导致不良结果。

上述起落架缓冲器为典型缓冲结构设计, 有多个型号起落架采用了类似结构, 该故障解决案例为日后起落架结构设计和类似问题的排查提供了参照。

[1]麻士东.飞机起落架缓冲系统动力学仿真研究,南京航空航天大学硕士论文,2004.2.

[2]晋萍.飞机起落架动态性能仿真分析,南京航空航天大学硕士论文,2003.2.

[3]隋福成.飞机起落架缓冲器数学模型研究,沈阳飞机设计研究所,2001.6.

[4]党玲平.飞机起落架动态特性的分析与研究,西北工业大学硕士论文,2006.3.