基于MATLAB的伺服机械压力机传动机构运动学/动力学仿真研究

2012-11-30孙友松胡建国程永奇阮卫平

方 雅 孙友松 胡建国 程永奇 张 鹏 阮卫平

1.广东工业大学,广州,510090 2.广东锻压机床厂有限公司,佛山,528300

0 引言

传统的机械压力机均由普通异步电机驱动,其滑块运动特性既不能控制,也不能调整,因而机械压力机存在工艺适应性差、能耗大、噪声大、效率低以及操作安全性差等问题,难以适应工业产品多样化、个性化以及节能减排的发展要求。伺服机械压力机用交流伺服电机取代普通感应异步电机,并采用计算机控制,使压力机的压力可控、速度可调,不但可实现压力机的智能化、柔性化,提高工作性能和工艺适应性,而且可以降低电能消耗,减少振动,降低噪声,改善生产环境,满足可持续发展的需要。

目前伺服驱动压力机传动系统多沿用传统曲柄压力机的曲柄连杆机构,但传统曲柄压力机传动系统增力比小,所需电机功率大,制约了其发展。伺服压力机一般没有飞轮,工作压力主要靠电机的瞬时扭矩产生,因而其驱动电机容量较普通压力机要大得多,这导致了设备造价高,成为伺服压力机推广应用的一大障碍。因此,开发新型传动机构已成为当前伺服驱动压力机技术开发的重要内容之一[1]。

MATLAB仿真软件具有强大的矩阵运算功能、可靠的容错能力和广泛的符号运算能力。Simulink是MATLAB软件的扩展,它是实现动态系统建模和仿真的一个软件包,可以在MATLAB环境中运行[2]。通过对伺服机械压力机传动机构进行数值仿真,可以直观地看到机构输出参数的动态变化情况,分析机构的运行状况,预知机构的动态结果,为机构优化设计提供依据。

1 机械压力机传动机构工作特性

机械压力机的传动机构大量采用曲柄-连杆机构,该机构虽然具有结构简单的优点,但其增力比小,工作特性简单。多连杆机构具有工作特性优良、增力比大的优点,在精压机和一些特殊用途的大型压力机中应用广泛。多杆压力机的工作区域比普通曲柄连杆压力机的工作区域大,在整个工作区域内能够实现满负荷冲压工作,故多杆压力机特别适用于深拉深工艺[3]。与此不同的是,伺服压力机对传动机构设计的要求是在满足适当的特性要求前提下,得到尽可能大的增力比,以减小伺服电机容量,降低压力机造价。

图1 三角连杆机构简图

在分析传统肘杆机构特点的基础上,结合伺服压力机的设计要求,本课题组设计了一种三角连杆-非对称肘杆的传动方案,如图1所示。该机构与普通肘杆机构不同的是:①将肘杆两臂由对称改为不对称,即两杆长度不等;②将直线连杆改为三角连杆。这种机构具有以下特点:①在滑块的下死点附近具有更好的低速运动特性,可以更好地满足金属材料变形速度的要求;②滑块上下行速度曲线不对称,且具有一定的急回特性,可以更好地适应“快-慢-更快”的成形工艺运动要求,实现“空行程快、工作行程慢”的高效加工特性;③具有更优的增力特性,即在同样的输入扭矩下可以得到更大的滑块输出压力,降低伺服电动机的容量和成本。

2 三角连杆机构的动力学数学模型

2.1 曲柄的动力学矩阵表达式[4]

图2 曲柄的受力模型

如图2所示,已知曲柄AB向量的模ri为常数,幅角θi为变量,质心到转动副A的距离为rci,质量为mi,绕质心的转动惯量为Ji,曲柄与机架连接,转动副A的约束反力为RxA和RyA,转动副B的约束反力为RxB和RyB,驱动力矩为M1。

由理论力学可得

(1)

(2)

(3)

其中,si为原点到曲柄质心的长度向量。

由运动学知识可推得

(4)

将式(4)式代入式(1)、式(2)中,并与式(3)合并整理可得曲柄的动力学矩阵表达式:

2.2 下肘杆EF的动力学表达式

图3 EF构件受力图

如图3所示,已知下肘杆EF向量的模rj为常数,幅角θj为变量,质心到转动副E的距离为rcj,质量为mj,绕质心的转动惯量为Jj,转动副E的约束反力为RxE和RyE,转动副F的约束反力为RxF和RyF。

由理论力学可得

(5)

(6)

(7)

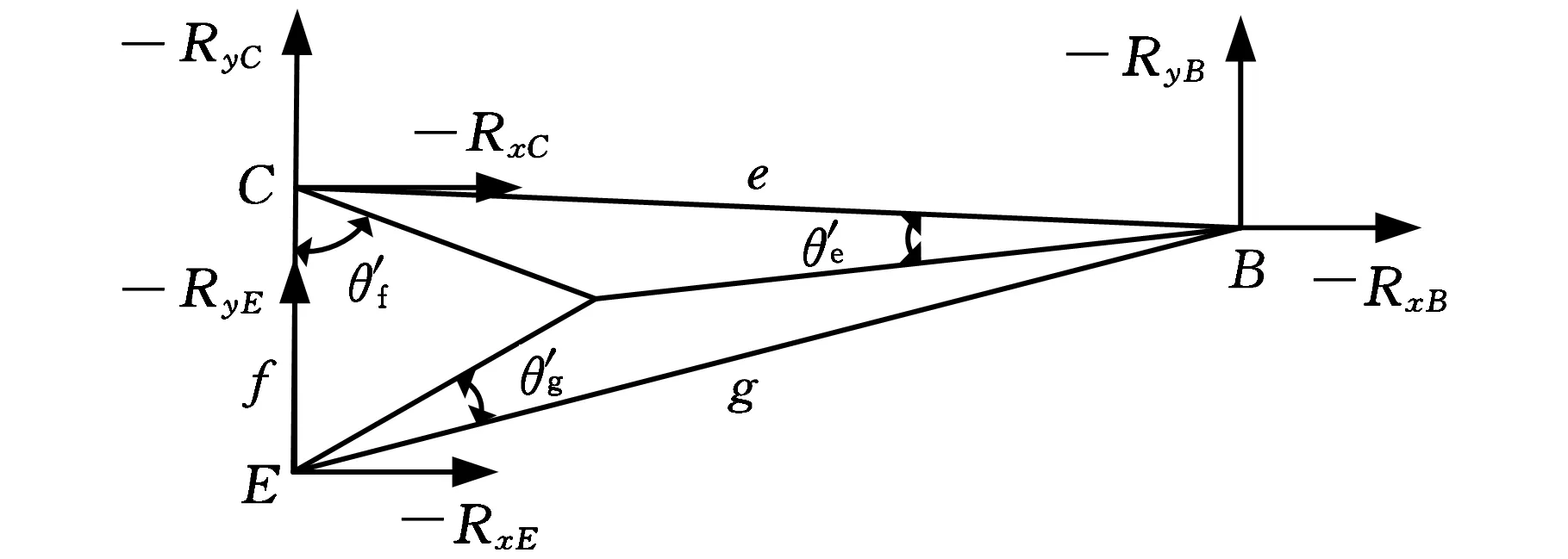

2.3 上肘杆CD的动力学表达式

图4 CD构件受力图

如图4所示,已知上肘杆CD向量的模rk为常数,幅角θk为变量,质心到转动副C的距离为rck,质量为mk,绕质心的转动惯量为Jk,转动副C的约束反力为RxC和RyC, 转动副D的约束反力为RxD和RyD。

由理论力学可得

(8)

(9)

(10)

2.4 三角形连杆的动力学表达式

三角形的质量为ml,三个转动副的约束反力分别如图5所示。

图5 三角形受力图

由理论力学可得

(11)

(12)

(13)

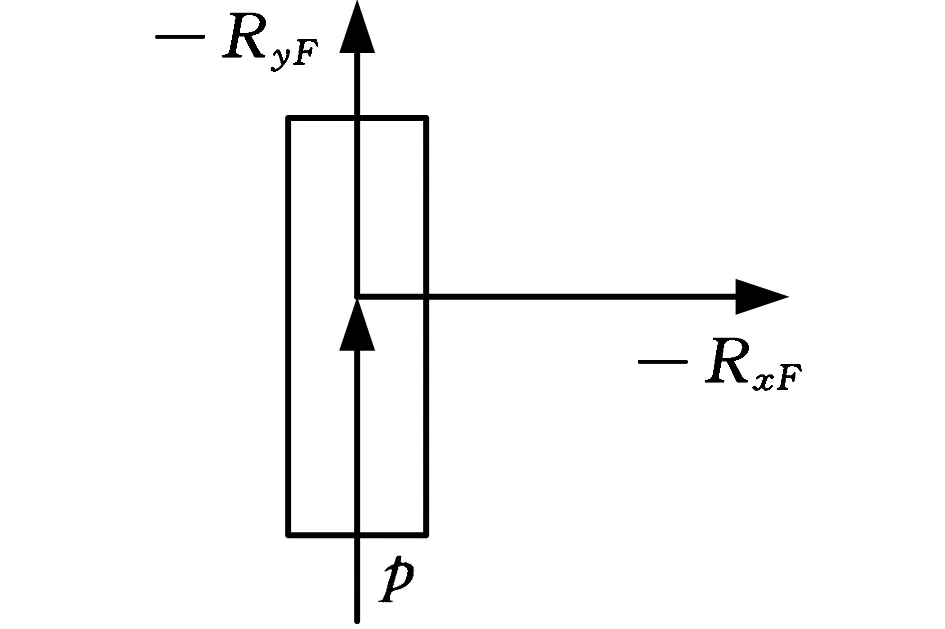

2.5 滑块的受力分析

图6 滑块的受力图

如图6所示,滑块的质量为mf,滑块受到的约束反力为RxF和RyF,负载为p,则

(14)

式中,Sf为滑块的位移。

将式(5)~式(14)合并成矩阵,整理得三角连杆机构的动力学数学模型如下:

3 MATLAB仿真模型的建立与仿真

3.1 仿真模型

以4000kN伺服压力机的传动机构为例进行仿真,三角连杆—肘杆机构各构件的尺寸分别为:ri=143.6mm,rj=420mm,rk=380mm,e=993.8mm,g=1027.5mm,f=300mm;三角连杆—肘杆机构各构件的质心分别为:rci=71.8mm,rcj=210mm,rck=190mm,rcg=3821mm,rce=350mm,rcf=666mm;三角连杆—肘杆机构各构件的质量分别为:mi=285kg,mj=259.2kg,mk=228.7kg,ml=455.6kg,mf=4500kg;等长肘杆机构的尺寸为:上下肘杆长度600mm,曲柄长度168mm,中间连杆长度1168mm;曲柄以等角速度πrad/s回转,滑块公称压力行程为6mm,公称压力为4000kN。

图7为组成三角连杆—肘杆机构系统的各个仿真模块连接关系图。从图7可以看出它由四个仿真模块构成,曲柄运动分析模块和三角连杆运动分析模块的输出参数分别为曲柄和三角连杆组成构件的位移、速度和加速度,它们为曲柄动力分析模块和三角连杆动力分析模块提供运动参数。曲柄动力分析模块和三角连杆动力分析模块的输出为曲柄和三角连杆的运动副的约束反力和曲柄的驱动力矩。图8、图9、图10给出了部分仿真结果,分别为滑块的位移、速度及曲柄的扭矩变化曲线。

图7 三角连杆机构仿真模块连接图

图8 滑块的位移对比曲线

图9 滑块的速度对比曲线

图10 三角连杆和等长肘杆的扭矩对比图

3.2 仿真结果分析

图8和图9分别为等长肘杆和三角连杆机构的滑块位移曲线和速度曲线。图8中,等长肘杆机构和三角连杆机构从下死点返回上死点所需时间分别为0.97s和0.75s,表明三角连杆机构具有较好的急回特性,等长肘杆机构几乎无急回特性。图9中,在公称压力行程内,两种机构的滑块平均速度分别为30mm/s和16mm/s,表明三角连杆机构在公称压力行程内比等长肘杆具有更低的工作速度。根据图10的数据对比分析,在离公称压力点6mm处等长肘杆机构和三角连杆机构所需的最大扭矩分别为97 311N·m和28 567N·m,前者的扭矩在公称压力点以下快速单调下降,后者略降后反而有所上升,这是由增力比的变化引起的。同等条件下三角连杆机构所需曲柄扭矩较等长肘杆的输入扭矩减小了70.6%,说明三角连杆机构具有更优的增力比特性,能降低伺服电机的容量和成本。

4 结论

(1)伺服机械压力机不仅传动链简单,设备的自动化、智能化水平和工作可靠性高,而且可以大幅度节省能量、降低噪声,对制造业节能减排具有十分重要的意义。

(2)4000kN伺服压力机的仿真结果分析表明,与传统对称肘杆机构相比,三角连杆-肘杆机构具有更好的工作特性。在公称压力行程内,三角连杆机构的滑块平均速度约为等长肘杆的滑块平均速度的50%。

(3)三角连杆-肘杆机构较传统对称肘杆机构具有更高的增力比,同等公称压力条件下,所需曲柄的驱动扭矩可以减小70.6%,从而大大减小了电机容量,降低了压力机造价,尤其适用于大中型伺服压力机。

(4)用MATLAB进行仿真具有方便、简单、快捷,模型易扩展、结果可视化等优点,是解决复杂机构的运动和动力学问题强有力的工具,为这一类机构的进一步优化设计奠定了基础。

[1] 程永奇,张鹏,魏良模.基于UG的肘杆式伺服压力机动力学分析方法研究[J].机械工程师,2009(11):61-62.

[2] 魏航.伺服驱动曲柄压力机机电系统动态分析及实验研究[D].广州:广东工业大学,2005.

[3] 洪凯,王玉山,李冬梅,等.多连杆机械压力机的特点介绍[J].山东机械,1998(3):37-39.

[4] 曲秀全.基于MATLAB/Simulink平面连杆机构的动态仿真[M].哈尔滨:哈尔滨工业大学,2007.