绳索取芯钻进中钻井液与套管护壁技术在破碎地层中的研究应用

2012-11-29顾立刚

顾立刚

(铁道第三勘察设计集团有限公司,天津 300142)

大理至瑞丽铁路全长350 km,由云南省大理白族自治州大理市漾濞县、永平县,保山市隆阳区、龙陵县,德宏傣族景颇族自治州潞西市到达瑞丽市。是我国《中长期铁路网规划》中完善路网布局和西部开发性新线项目,也是我国西南进出境通道(泛亚铁路)之一的中缅国际铁路通道的重要组成部分。该项目投资147亿元,按国铁Ⅰ级单线、电气化铁路标准修建,设计目标速度140 km/h,其中隧道总长占线路全长的66.8%。

福星隧道进口为大瑞铁路的起点大理站,出口为西洱河特大桥,隧道全长5 100m,设计洞高9m,洞宽5.5m。

大瑞铁路的建成将对云南省经济社会发展,开发滇西矿产及旅游资源,打通我国通往印度洋周边国家的陆地大通道,加快连接中国、东南亚、南亚三大市场的独特区位优势,改变云南处于全国综合交通运输体系末梢的状况,奠定云南成为我国面向东南亚、南亚对外开放的枢纽地位,提升云南在全国的经济地位具有重大战略意义。

1 大瑞线福星隧道地层概况

1.1 地质及地层条件

福星隧道地处横断山脉西段点苍山以西(大理州下关市西南边),山脉多呈北西走向,地势呈西高东低。将军庙以西是区内最高点,海拔高程为2 780.0m,测区西南边的西洱河是区内最低点,海拔高程为1 960.0m,相对高差约800m。地形西南高东北低,属高原构造剥蚀中低山地貌。

区内地层:上部为侏罗系上统坝注路组砂岩夹泥岩,下部是下元古界沟头箐岩群黄龙潭岩组片岩、变质砂岩。沟谷发育,切割较深。主要河流有西洱河,沟谷有向阳箐、金星河等,西洱河呈南西向穿越测区。区内斜坡地表大部分植被发育,仅在村镇附近有部分旱地。

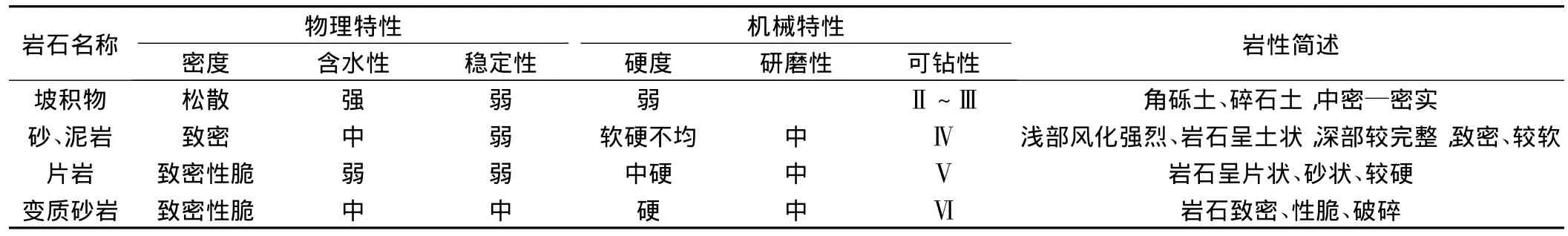

在测区中部海拔1 960~2 030m高程附近,有大保高速及楚大高速通过,大理—漾濞老320国道由东而西横穿测区,交通方便。主要岩石物理性质如表1所示。

1.2 地层稳定性及影响钻进因素

(1)第四系及不稳定地层

由此可见,由式(13)可对权值进行调整和计算。采用NeuroSolutions 7.1.0.0软件建立BP人工神经网络的天然气中重组分不利影响预测模型。

上部基岩为砂岩夹泥岩,紫红、灰绿、褐黄色等,细—粗粒结构,薄—中厚层状,节理发育。强风化层厚30~70m,岩石破碎,钻进过程中,常导致孔壁坍塌、掉块、缩径,取芯困难。

表1 主要岩石物理机械性质

下部基岩主要为片岩及变质砂岩,深灰色、灰绿色夹紫红色,片岩片理很发育,片状、砂状,性脆,受构造影响,岩体完整性及稳定性差(受外力作用后,岩芯呈片状、砂状),取芯困难。变质砂岩受构造影响,岩芯呈块状、短柱状。

黄龙潭岩组地层钻进过程中,常导致孔壁坍塌、掉块、超径、埋钻、断钻事故。

(2)断层破碎带

测段属漾江中生代褶断区之洱海深(大)断裂西侧,受区域构造影响,区内次级断层及褶皱构造较发育,次级断层有深长村断层、天生桥断层和西洱河断层。断层破碎带较宽,岩性主要为构造角砾岩,胶结较差,岩芯破碎,常发生卡钻、埋钻事故。

2 钻进方法和钻孔结构

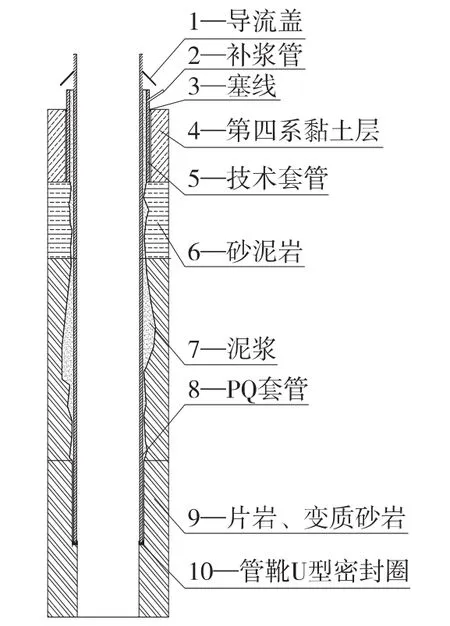

根据福星隧道地层特点,第四系和强风砂泥岩地层必须采用与该地层相适应的泥浆护壁,保证成孔顺利为前提,采用φ150 mm合金钻过第四系进入强风化地层,下入井管。改用φ150 mmPDC复合片钻头钻进穿过强风化地层后下入技术套管φ146 mm护壁,改用PQ(122 mm)金刚石绳索取芯钻进至相对完整岩层或穿透断层破碎带后,下入PQ钻杆留作护壁管,改用HQ(96 mm)金刚石绳索取芯钻进至终孔,留NQ(76 mm)口径作为储备,钻孔结构及井管程序如图1。

3 不同孔段钻井液的配置与使用

根据地层情况和钻进工艺,所配置的钻井液应具有携带和悬浮岩屑、润滑钻具、稳定孔壁、平衡地层压力等功能,防止孔壁垮塌、掉块、缩径现象发生。

3.1 砂泥岩地层浆液配方

可选用较为廉价的无固相冲洗液或不分散低固相泥浆,钻井液中加少量KCI。KCI的作用主要是抑制砂泥岩的水化膨胀,防止孔壁缩径。

图1 钻孔结构

性能要求:密度1~1.02 g/cm3;漏斗黏度17~18 s;表观黏度2~4 MPa·s;流性指数n值0.8~1.0;失水量保持0.69 MPa压差。对于泥浆≤15 mL/30 min,对于无固相聚合物冲洗液,可以是全失水,但岩样浸泡时间应比泥浆长;pH值8.5~9。

1号低固相配方:

黏土(20~25 kg)+碳酸钠(0.3~0.6 kg)+Na-CMC(2~3 kg)+KP共聚物(4 kg)+水解聚丙烯酰胺PHP(适量)

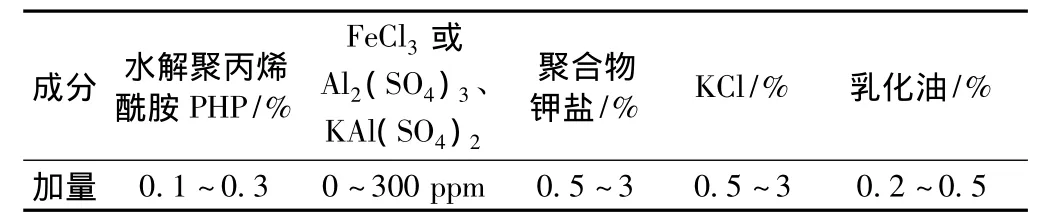

2号无固相配方如表2所示。

表2 2号无固相配方

3.2 片岩、变质砂岩地层无固相钻井液配方

DWY-Ⅱ型无固相冲洗液:聚乙烯醇 PVA为0.5%~1.0%;PHP为0.05%~0.15%;交联剂 -A为0.02%~0.03%;交联剂 -B为0.08%~0.15%。高转速钻进时可加入乳化油作润滑剂。

3.3 下井管前固井液配置

钠土(20~25 kg)+广谱护壁剂GSP(4~6 kg)+植物胶SD-2(3~5 kg)+Na-CMC(3 kg)+KP共聚物(4 kg)。

固井液性能:

密度为1.1~1.18 kg/L;失水量6~8 mL/30 min;黏度:30~33 s;pH值8~9。

3.4 钻井液配置应注意事项

(1)钻井液处理剂必须采用分别溶解,分别水化,搅拌均匀,按照先无机物后有机物,先小分子量后大分子量的顺序依次加入。

(2)黏土的水化:在容器中先加入清水,在搅拌过程中逐步加入钠土搅匀,摆放浸泡5 h待用。

(3)植物胶的溶解:容器中先加入清水,再加入一定量的NaOH控制水中的高价离子,促进植物胶溶解。加入植物胶后搅拌均匀,摆放5 h再加入泥浆中。

(4)交联剂A、B分别使用容器溶解备用。

(5)水解聚丙烯酰胺:将 HPH粉末按水解度30%、浓度0.8%配置成液体。使用时从井口回浆处缓慢滴加,总量控制在0.2~0.5 kg/m3,过多会导致钻井液水解分离。

水解聚丙烯酰胺作用是对钻井液进行选择性絮凝,使钻屑和劣质土絮凝沉淀、排除,从而维护钻井液的性能。

(6)聚乙烯醇:容器中先加入清水,再加入聚乙烯醇后搅拌搅匀,待其溶解。

3.5 钻井液的维护

根据调整的目的和要求,确定调整方案。如泥浆因固相含量高而引起黏度、切力增高,可选取加入低固相泥浆或加水和降失水剂的调整方案。

按调整方案进行调整试验。取一定量(常取1 L)的冲洗液,加剂处理和测试性能,直到性能达到要求时,得出处理1 L原浆需要各处理剂的加量,再计算需调整性能的冲洗液量和所需处理剂量。

4 井管护壁

钻进过程中一般使用上述浆液配方均能得到较好的效果,但遇断层破碎带时,因裂隙发育,钻井液漏失严重,堵漏难度较大,漏失以后给上部采用泥浆护壁孔段的稳定性影响很大,所以钻进至断层破碎带地层后,下入井管护壁隔离是最好的办法。

井管下入后,该段相对密封,孔壁得不到钻井液补充,施工一段时间后,原存入井管与孔壁中的钻井液会变化和遗失,成为空隙,失去压力平衡。钻进时钻杆柱对井管的震动和敲击会同时震动孔壁,造成井壁垮塌,夹包井管,终孔后套管起拔困难。

井管护壁可靠,效果好,但起拔井管难度较大,常常造成大量套管遗留孔内,成本较高。解决办法有:

①对下入井管相对密封段用原配方的浆液通过图1中的2补浆管进行回补,保持该孔段压力平衡。

②采用提动循环法,调整钻井液性能,保持浆液畅通,形成胶液体。用主动钻杆对上井管8,使管靴U型圈10上升0.4m,开动泥浆泵循环浆液,每72 h循环一次,每次15~20 min。

5 低固相泥浆与井壁应用效果

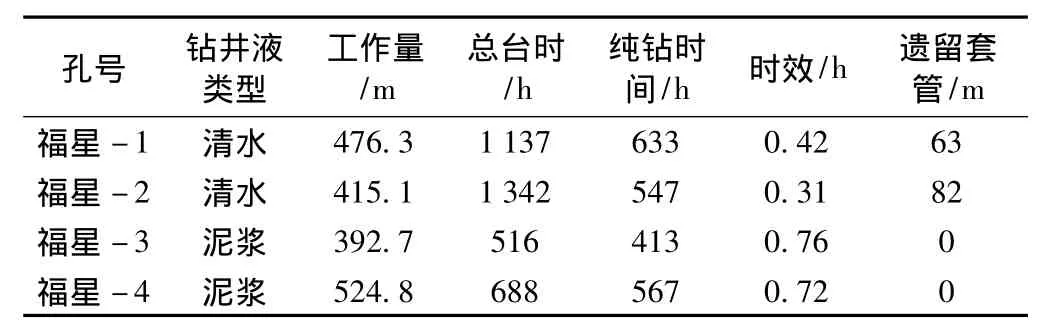

该隧道共施工钻孔4孔,2孔采用清水钻进,2孔应用低固相泥浆与井管护壁工艺方法。在解决破碎地层及断层破碎带钻进过程中,低固相泥浆与井管护壁工艺方法与使用清水钻进套管护壁相比,具有台效高、事故率低、井管损耗小、成本低、经济效益高等特点。特别是DWY-Ⅱ型无固相冲洗液具有很强的胶结岩石性能,解决了绳索取芯钻进曾无法通过的坍、掉、漏地层的钻进护壁与取芯问题。在坍、漏层交替出现的钻孔中,用该冲洗液钻过坍塌层后,下入套管护壁再钻进,能顺利钻完钻孔,岩芯采取率由不足50%提高到95%以上。

福星隧道各孔经济、技术指标见表3。

表3 福星隧道钻孔主要经济技术指标对比

6 结束语

冲洗液性能是解决复杂地层钻进成孔的关键因素。

钻孔结构要选择合理,根据该隧道地层特点,断层破碎带较厚,下入套管后,改用PQ、HQ绳索取芯钻进方法,是解决上部破碎地层成孔的关键。

多级套管护壁能提高成孔率,但回收风险高。利用提动循环法,保证了套管回收率,降低了施工成本。

[1]中铁第一勘察设计院集团有限公司.铁路工程地质手册[M].北京:中国铁道出版社,2007

[2]TB10014—98 铁路工程地质钻探规程[S]

[3]马洪伟.碎石类土地层钻探的钻进方法[J].铁道勘察,2012(5):49-50

[4]GB50021—2001 岩土工程勘察规范[S]