后注浆钻孔灌注桩在杭州站高架候车室的应用

2012-11-29姜利华

姜利华

(杭州铁路设计院有限责任公司,浙江杭州 310016)

在实际工程应用中,为节省基础投资,降低工程造价,通过提高同直径钻孔灌注桩单桩竖向极限承载力,减少桩的数量是行之有效的措施,在此大背景下,后注浆技术得到了运用、发展。钻孔灌注桩后注浆技术:成桩时在桩底或桩侧预置注浆管路和注浆装置,待桩身达到一定强度后,通过注浆管路,利用高压注浆泵压注以水泥为主剂的浆液,对孔底沉渣和桩侧泥皮进行固化,从而消除传统灌注桩施工工艺固有的缺陷,达到提高桩的承载力,减少沉降量的目的[1]。

1 工程概述

为配合杭州东站枢纽扩建,在杭州城站既有候车室的南侧,铁路8、9股道的上方须新建一座高架候车室。受现场条件限制,新建候车室的13轴、14轴基础外侧考虑预留城市地铁2号线盾构位。地铁2号线自北向南穿过整个候车室,其中,在里程K10+848附近,地铁隧道左线中心高程为-1.537m;在里程K10+819.5附近,地铁隧道右线左线中心高程:-2.250m。为最大限度地减少高架候车室施工对车站既有铁路线路运营的影响,新建的高架候车室采用桩基础,关键的控制节点为13、14轴。候车室13(14)轴分别有4根柱子,其中13轴柱子左外侧、14轴柱子右外侧分别为2号地铁盾构线,盾构线位距离13轴左侧桩净尺寸为706 mm,距离14轴右侧桩净尺寸为1 025 mm。

灌注桩贴着地铁盾构线、旅客地道边线之间的有限空间向下成孔,为保证灌注桩不侵入地铁盾构线,灌注桩的最大允许直径为1000 mm。

高架候车室13(14)轴柱底最大竖向荷载标准值为5 500 kN,最大水平弯矩为917 kN·m。地质勘察资料显示,高架候车室的地质情况较为复杂,其中⑧-3圆砾层厚度在22m以上,钻孔灌注桩穿越圆砾层施工难度大,同时考虑到施工工期的影响,最终选择以⑧-3圆砾层为桩基础的持力层。经计算,1000 mm钻孔灌注桩单桩极限抗压承载力约为8 465.1 kN,单桩承载力不能满足候车室桩基础承载力的要求。经反复对比,决定在本工程中引入后注浆技术以提高单桩承载能力。设计拟采用直径为1000 mm的后注浆钻孔灌注桩,桩长39.5m,有效桩长39m。根据规范[2]计算,后注浆钻孔灌注桩的单桩竖向抗压极限承载力可达到12 650 kN,能满足本工程柱底最大竖向荷载标准值5 500 kN的承载力要求。

为检验后注浆技术提高单桩承载力方面的实际效果,现场预打普通钻孔灌注桩、桩端后注浆钻孔灌注桩的试验桩,每种类型桩各2根,采用相同桩长、桩径及等强度混凝土,并通过自平衡法试验进行对比,为桩端后注浆钻孔灌注桩的实际应用提供试验数据。

2 场地岩土层的构成和特征

根据区域地质资料,场地地层在勘探深度46.10m范围内可分为6大层,共13亚层,自上而下描述如下。

①-1碎石填土:主要由碎石道碴组成,含量约65%~85%,层厚0.60~0.70m。

①-2填土:黄灰色、灰褐色,稍湿,稍密,全场分布,层厚0.20~2.60m。

②砂质粉土:灰黄色,湿,稍密—中密,层顶高程为3.29~5.56m,层厚3.50~5.70m。

④-1砂质粉土:灰色,湿,中密—密实,全场分布,层顶高程为-0.35~0.62m,层厚3.60~6.00m。

④-2粉砂:绿灰色、灰色,湿,稍密—中密,层顶高程为-5.89~-3.18m,层厚1.40~3.50m。

④-3砂质粉土夹粉砂:灰色,湿,中密,层顶高程为 -8.21~ -5.16m,层厚3.70~7.40m。

⑤-1粉质黏土:黄灰色、灰色,饱和,软塑—可塑,层顶高程为-12.62~-10.78m,层厚2.20~6.30m。

⑦-1黏土:褐灰色、灰色,饱和,软塑、局部流塑,层顶高程为-18.45~-13.32m,层厚3.70~9.40m。

⑦-2粉质黏土:灰色、灰绿色,饱和,软塑,全场分布,层顶高程为-25.45~-21.09m,层厚1.70~7.50m。

⑧-1粉砂:灰色、黄褐色,湿,中密,全场分布,层顶高程为-30.36~-27.15m,层0.80~5.00m。

⑧-2含砾细中砂:褐黄色,湿,中密。局部缺失,层顶高程为-32.22~-29.65m,层厚0.00~3.70m。

⑧-3圆砾:灰黄、褐黄色,湿,中密—密实,粒径2~20 mm者约30%~45%,粒径20~50 mm者约20%~35%。成分以中风化砂岩、石英砂岩为主,少量为凝灰岩、中粗砂及少量黏性土充填,全场分布,层顶高程为-34.49~-29.84m,揭示最大厚度5.70m,未揭穿。根据区域资料,该层厚度在22m以上,下伏即为风化钙质砂岩,地基承载力特征值均大于250 kPa,压缩模量均大于20 MPa,另外无其他软弱土层分布。

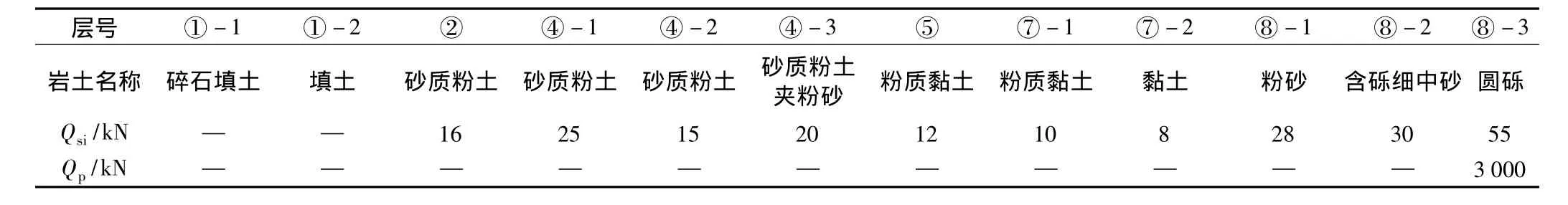

根据地基土物理力学性质指标,建议以第⑧-3圆砾层粉土作为桩端持力层,桩端入土深度约39.5m,依据规范,提出钻孔灌注桩极限侧阻力标准值qsik及桩端阻力标准值qpk(表1)。

表1 钻孔灌注桩极限侧阻力标准值q sik及极限端阻力标准值q pk

3 后注浆钻孔灌注桩的工作机理

3.1 工艺简介

在钢筋笼内预设3根后注浆导管,导管采用DN32.0(内径)×3.5 mm镀锌钢管,镀锌钢管与钢筋笼加劲钢筋焊接,桩底注浆钢管较钢筋笼长出500 mm,并在钢管底部设注浆阀(桩侧未设注浆阀)。成桩后5 d内,采用高压泵将浆液通过注浆管和单向阀压入桩底、桩侧。

后注浆的加固效应包含2个方面[1,3]:

(1)加固桩底沉渣和桩身泥皮;

(2)对桩底和桩侧一定范围的土体通过渗入(粗粒土)、劈裂(细粒土)和压密(松软土)注浆起到加固作用,从而增强桩侧阻力和桩端阻力,提高单桩承载力,减小沉降。

3.2 承载力增强原理[3]

(1)固化效应:沉渣和泥皮被固化,伴随扩底和扩径效应。

(2)充填胶结效应:粗粒土(卵砾、粗中砂)因渗入注浆被胶结。

(3)加筋效应:细粒土(黏性土、粉土、粉细砂)因劈裂注浆形成加筋复合土。

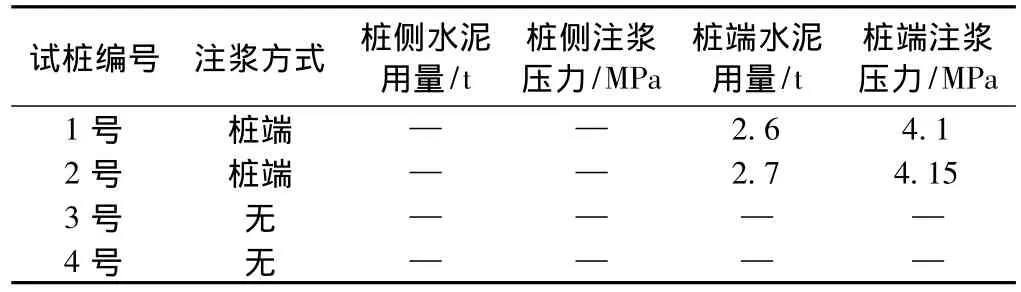

3.3 注浆实施情况

(1)水泥采用 P.S.A 32.5,水灰比 0.6~0.7。

(2)注浆量和注浆压力见表2。

表2 注浆参数汇总

(3)注浆实施过程中,未出现周围桩串孔、注浆压力低等情况。

(4)浆液溢出地面终止注浆。

4 单桩极限承载力的确定

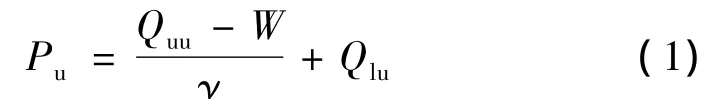

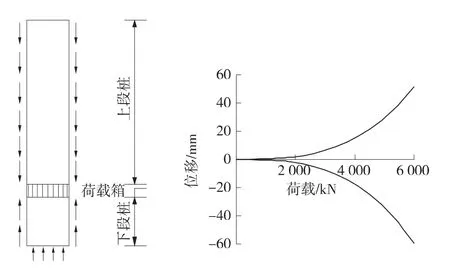

自平衡加载方向与实际受力不同,应考虑上段桩侧阻力与实际受力下桩侧阻力的差异以及上段桩自重,根据荷载箱上下桩段的位移随荷载的变化曲线,分别确定上段桩的极限桩侧阻力及下段桩的桩侧与桩端阻力之和,综合分析自平衡加载方式下的极限承载力。

依据上下桩段的Q~S曲线,由合适的承载力确定方法分别求得上、下桩段的极限承载力,并考虑自平衡加载时正负摩阻力的差异,在将自平衡测试的上段桩负摩阻力转换为压桩正摩阻力时,引入修正系数γ,根据试桩的加载极限值,可按下式确定试桩的极限承载力

式中 Pu——试桩的单桩竖向抗压极限承载力/kN;

Quu——试桩上段桩的加载极限值/kN;

Qlu——试桩下段桩的加载极限值/kN;

W——试桩荷载箱上段桩桩身自重(地下水位以下按浮容重计)/kN;

γ——试桩的修正系数,根据荷载箱上部土的类型确定。

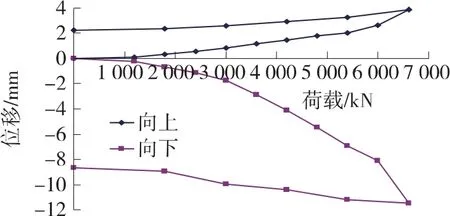

5 单桩竖向抗压静载荷试验

检测方法:普通灌注桩、后注浆灌注桩均采用自平衡法。自平衡试桩法是在桩尖附近埋设荷载箱,沿垂直方向加载,即可同时测得荷载箱上、下部桩身的承载力。自平衡试桩法的主要装置是一种特别设计的桩身加载荷载箱,主要由活塞、顶盖、底盖及箱壁四部分组成。将荷载箱与钢筋笼焊接成一体放入桩体后,即可灌注砼成桩。试验时在地面上通过油泵加压,随着压力的增加,荷载箱将同时向上、向下发生变位,促使桩侧阻力及桩端阻力逐步发挥。采用并联于荷载箱的压力表测定油压,根据荷载箱率定曲线换算荷载,采用专用装置分别测定荷载箱向上位移和向下位移。根据实测的数据绘制向上的力与位移曲线及向下的力与位移曲线、S~log t、S~log Q曲线。根据相应的规范规定,即可判断桩的承载力、桩基沉降、桩弹性压缩和岩土塑性变形(见图1)。

图1 自平衡加载受力示意图及试验典型曲线

5.1 加载系统

自平衡试桩法的主要装置是特别设计专用荷载箱,根据试验桩径和试验荷载的大小,荷载内设置几个千斤顶并联而成。为使荷载箱两端的桩身受力均匀,便于和钢筋笼焊接,在千斤顶上、下分别用适当厚度的钢板连接,上顶板和下底板钢板厚度为35 mm,与钢筋笼焊接连接(见图2)。

图2 自平衡试验桩现场图片

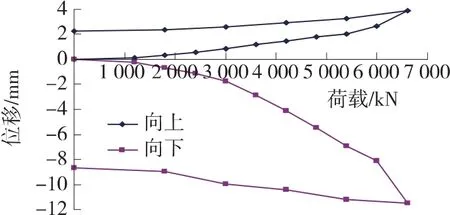

5.2 1号试桩测试数据分析

整个测试过程正常,试验采集了各级荷载下荷载箱向上、向下位移。荷载箱向上最大位移量为3.87 mm,残余位移为2.21 mm;荷载箱向下最大位移量为11.47 mm,残余位移为8.67 mm。自平衡测试得到的是上段桩和下段桩的分段Q~S曲线。自平衡测试位移数据见表3、分段的Q~S曲线见图3。

图3 1号试桩自平衡测试分段Q~S曲线

5.3 1号试桩极限承载力确定

由自平衡试验分段Q~S曲线可知,上段桩、下段桩的加载极限值为5 888 kN,取修正系数为0.8,按式(1)可知该桩的极限承载力大于13 960 kN。

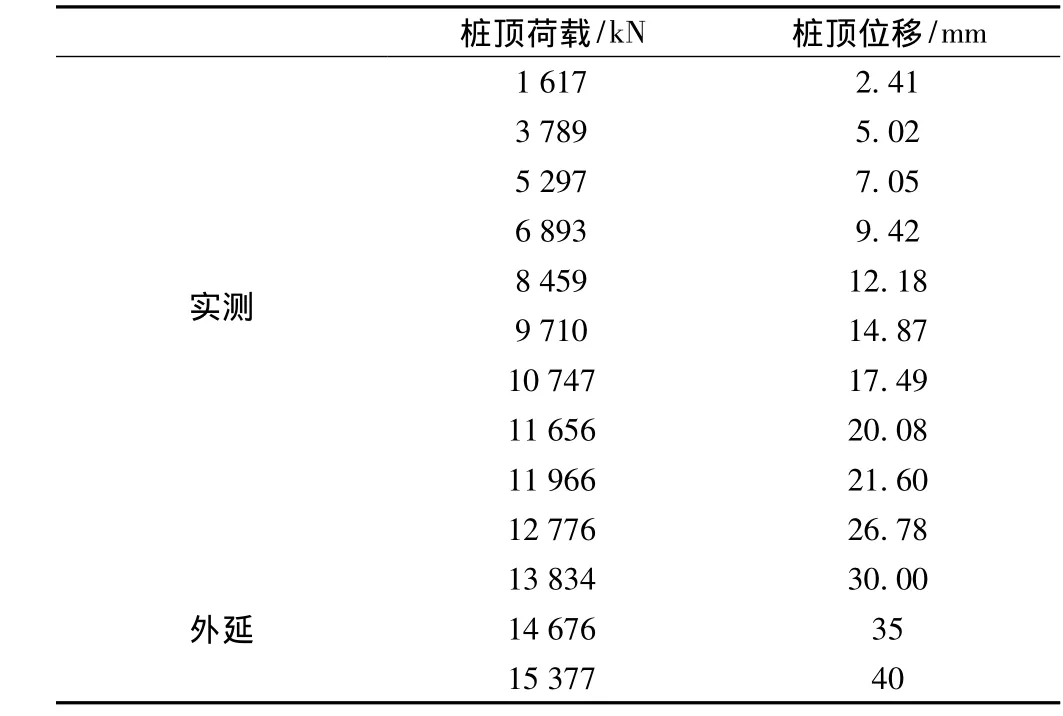

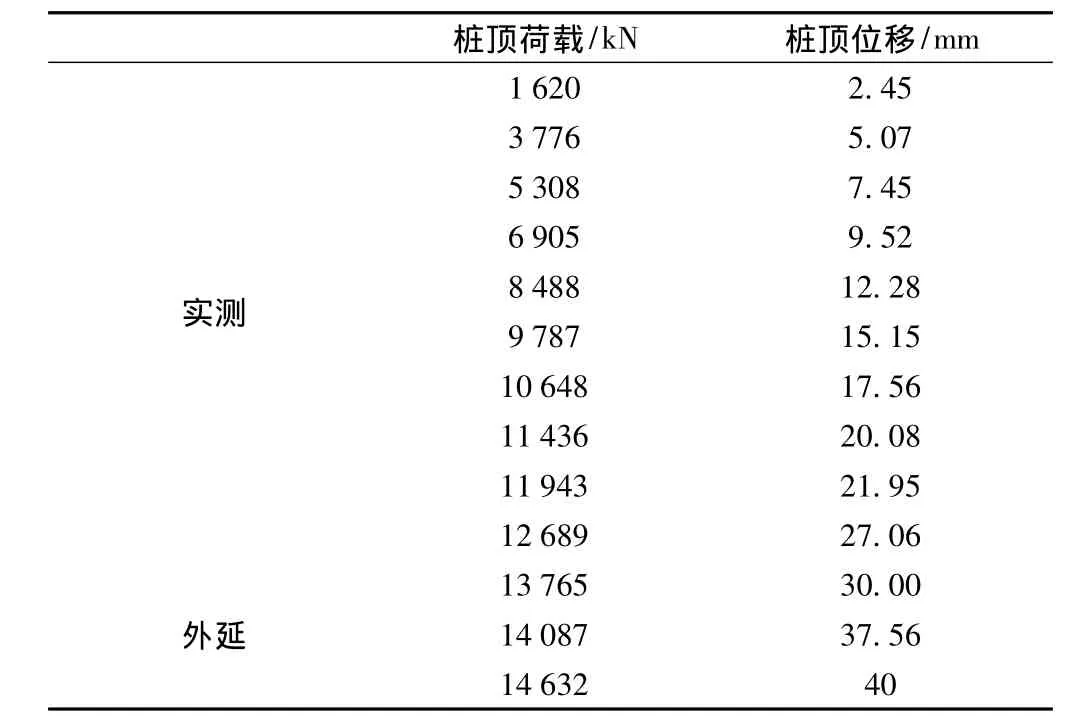

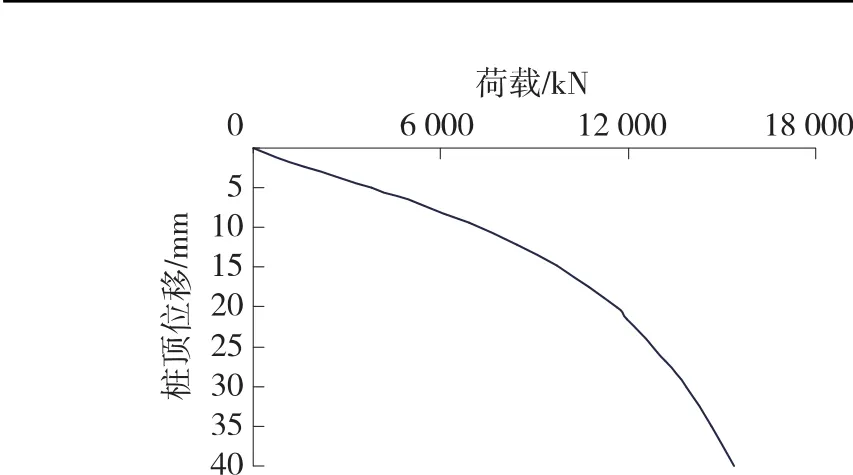

根据等效转换原则将实测分段Q~S曲线转换至桩顶加载方式下的单一Q~S曲线,并对等效转换后的实测数据进行合理外延。由表3及图4数据可知,在桩顶位移为40 mm时,桩顶的极限承载力达到15 377 kN。在设计极限荷载11000 kN作用下,桩顶的位移为18.28 mm。

表3 1号试桩等效转换及外延数据

图4 1号试桩等效转换曲线

5.4 2号试桩测试数据分析

整个测试过程正常,试验采集了各级荷载下荷载箱向上、向下位移。荷载箱向上最大位移量为3.10 mm,残余位移为1.89 mm;荷载箱向下最大位移量为17.85 mm,残余位移为14.69 mm。自平衡测试得到的是上段桩和下段桩的分段Q~S曲线。自平衡测试位移数据见表4、分段的Q~S曲线见图5。

图5 2号试桩自平衡测试分段Q~S曲线

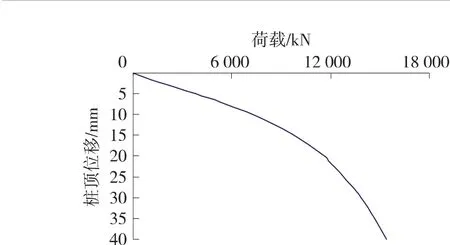

5.5 2号试桩极限承载力确定

由自平衡试验分段Q~S曲线可知,上段桩、下段桩的加载极限值为5 803 kN,取修正系数为0.8,按式(1)可知该桩的极限承载力大于12 650 kN。

根据等效转换原则将实测分段Q~S曲线转换至桩顶加载方式下的单一Q~S曲线,并对等效转换后的实测数据进行合理外延。由表4及图5数据可知,在桩顶位移为40 mm时,桩顶的极限承载力可达到14 632 kN。在设计极限荷载11000 kN作用下,桩顶的位移为19.53 mm。

表4 2号试桩等效转换及外延数据

图6 2号试桩等效转换曲线

由自平衡试验分段Q~S曲线可知,上段桩、下段桩的加载极限值为4 796 kN,取修正系数为0.8,按式(1)可知该桩的极限承载力大于12 446 kN。

根据等效转换原则将实测分段Q~S曲线转换至桩顶加载方式下的单一Q~S曲线,并对等效转换后的实测数据进行合理外延。由表4及图6数据可知,在桩顶位移为40 mm时,桩顶的极限承载力为14 632 kN。

5.6 3号、4号试桩极限承载力确定

以相同的试验方法得出3号、4号试桩极限承载力:在桩顶位移为40 mm时,3号桩顶的极限承载力为8 847.8 kN;4号桩顶的极限承载力为8 767.3 kN。

6 试桩结果

6.1 桩端后注浆钻孔灌注桩的试验结果

(1)以桩顶位移40 mm为判断依据[4],1号试桩的极限承载力为15 377 kN。在极限荷载11000 kN作用下,桩顶的位移为18.28 mm。

(2)以桩顶位移40 mm为判断依据[4],2号试桩的极限承载力为14 632 kN。在极限荷载11000 kN作用下,桩顶的位移为19.53 mm。

6.2 普通钻孔灌注桩的试验结果

(1)以桩顶位移40 mm为判断依据[4],3号桩顶的极限承载力为8 847.8 kN,不能满足极限荷载11000 kN的承载要求。

(2)以桩顶位移40 mm为判断依据[4],4号桩顶的极限承载力为8 767.3 kN,不能满足极限荷载11000 kN的承载要求。

7 结论

通过自平衡试验比对,以桩顶位移40 mm为判断依据,桩端后注浆钻孔灌注桩的单桩竖向抗压极限承载力平均值为15 004.5 kN;普通钻孔灌注桩的单桩竖向抗压极限承载力平均值为8 807.55 kN,桩端后注浆钻孔灌注桩比普通钻孔灌注桩的单桩竖向抗压极限承载力提高了70.36%。

本工程桩端持力层为圆砾层,桩端后注浆技术应用效果显著,采用桩端后注浆技术后,单桩承载力显著提高,满足设计要求,解决了钻孔桩端桩与城市地铁、旅客地道之间的矛盾;同时节省了大量资金,大幅度地缩短了施工工期,为本工程在春运前竣工启用争取了时间,缓解了因杭州东站停运所带来的运输压力,取得了明显的社会效益和经济效益。

桩端后注浆钻孔灌注桩技术于2008年写入《建筑桩基技术规范》JGJ 94—2008,因此进一步研究、完善钻孔灌注桩的后注浆技术具有重要的现实意义。

[1]王秀哲,龚维明,薛国亚.桩端后注浆技术的研究及发展[J].建筑施工技术,2004,33(5):28 -31

[2]JGJ 94—2008 建筑桩基技术规范[S]

[3]沈保汉.地基基础论文论著选集——桩基与深基坑支护技术进展[M].北京:知识产权出版社,2006

[4]JGJ106—2003 建筑基桩检测技术规范[S]