加载热循环对Mg2B2O5w/AZ31B复合材料塑性的影响

2012-11-24金培鹏郭彦宏王金辉费维栋

金培鹏,张 飞,郭彦宏,王金辉,费维栋,

(1. 青海大学 金属材料研究所,西宁 810016;2. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

加载热循环对Mg2B2O5w/AZ31B复合材料塑性的影响

金培鹏1,张 飞1,郭彦宏1,王金辉1,费维栋1,2

(1. 青海大学 金属材料研究所,西宁 810016;2. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

对35%(体积分数)的Mg2B2O5w/AZ31复合材料分别在外加应力为7、14、21和42 MPa时进行加载热循环实验,研究其蠕变行为。结果表明:加载热循环分为初始蠕变阶段、稳定蠕变阶段和失稳变形阶段;外加载荷为42 MPa时,热循环由稳定蠕变阶段迅速进入失稳变形阶段;当外加载荷为21 MPa时,应变速率的急剧变化对累积残余应变影响较小;热循环滞后环倾角随外加载荷的增大而减小;Mg2B2O5w/AZ31复合材料的外加载荷越低,应变速率敏感指数越高,而在400 ℃的高温蠕变虽也呈现超塑性行为,但应变速率比加载热循环大幅下降。在加载热循环过程中,300 ℃时基体中的平均内应力接近于零,热循环残余应变的产生主要发生在热循环的高温阶段。

镁基复合材料;硼酸镁晶须;热循环;超塑性;应变速率

镁基复合材料不仅弥补了镁合金作为结构轻量化材料的不足,而且以其优良的力学性能具有越来越广泛的应用[1-3]。

加入到金属基复合材料(MMCs)的细小陶瓷相可以细化晶粒、钉扎晶界,因此,可以大幅提高复合材料的强度,但却降低了材料的塑性变形能力。鉴于此,许多研究者都在寻求 MMCs塑性变形的方法和工艺[3-23]。对镁基复合材料已有多方面的研究[3-9],如THAKUR等[3]和 KUMAR 等[4]分别研究了 AE42与AZ31为基体的粒子与纤维混合增强复合材料的无加载热循环力学行为,但对于镁基复合材料在热循环载荷下的塑性变形行为的研究却鲜见报道。金培鹏[9]对Mg2B2O5w/AZ91D在非加载热循环下进行了研究;KITAZONO等[24]则解释了加载热循环镁合金的变形机制。

Mg2B2O5晶须由于价格低、性能较好,是镁基复合材料较好的增强体,而AZ31是目前应用最广泛的变形镁合金。为了找到较为理想的高体积分数晶须增强镁基复合材料成型方法,很有必要研究热循环下不同的外加载荷对Mg2B2O5w/AZ31复合材料塑性的影响。本文作者对热循环环境下外加拉应力变化对硼酸镁晶须增强AZ31镁基复合材料的塑性影响进行研究。

1 实验

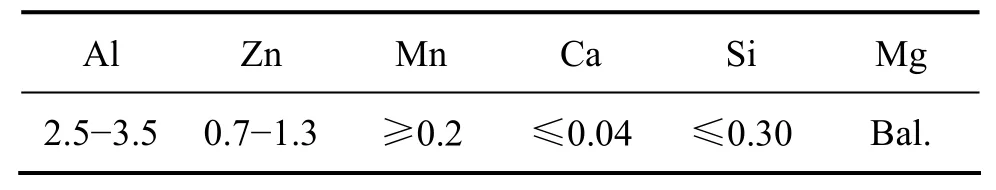

本实验采用AZ31B变形镁合金,其元素组成如表1所列。增强体采用Mg2B2O5晶须,其基本性能如表2所列。

表1 AZ31B镁合金的元素组成及含量Table1 Components and content of AZ31B magnesium alloys (mass fraction, %)

表2 Mg2B2O5晶须的基本性能Table2 Basic properties of Mg2B2O5w

复合材料采用真空气压渗流法制备,按照晶须与镁合金的质量比为1:2进行配料,先将焙烧好的预制块放入模具中,再加上镁合金,封闭炉膛加热,整个过程在一定真空度(40 Pa左右)环境中进行。熔体温度达到670 ℃左右,保温10 min,通入0.8 MPa氩气.保温保压1 h,空冷至室温,制备出体积分数35%的硼酸镁晶须增强镁基复合材料。在复合材料凝固过程中,由于基体和增强相热膨胀系数的差异从而产生热错配应力。为减小热残余应力,将材料进行去应力退火处理,退火温度为260 ℃,保温1 h,炉冷至室温。

将复合材料加工成长110 mm,直径6 mm,两边螺纹为M6的标准试样,在美国DSI(Dynamic Services International, Inc.)公司生产的 Gleeble3500热/力模拟实验机上进行实验,采用电阻加热方式和抽真空环境。热循环在 20~400 ℃之间进行,循环过程中分别加载7、14、21和42 MPa的拉应力,升降温速率均为15℃/s,无保温时间。

2 实验结果

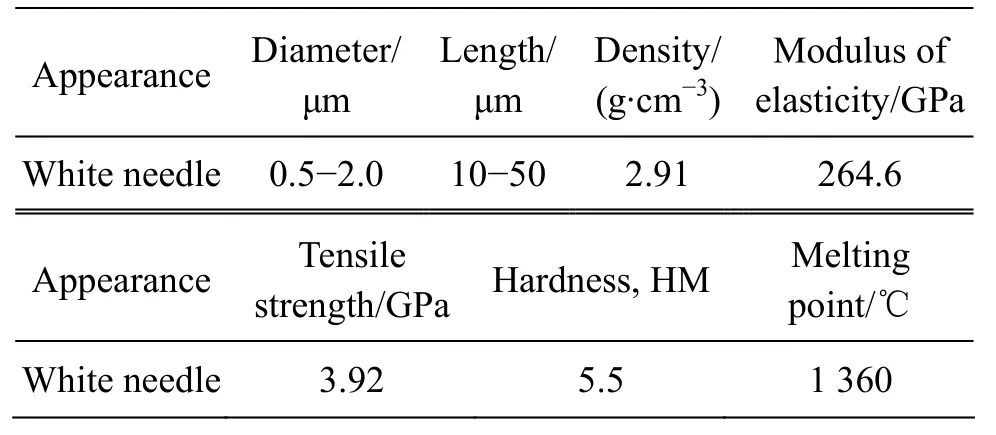

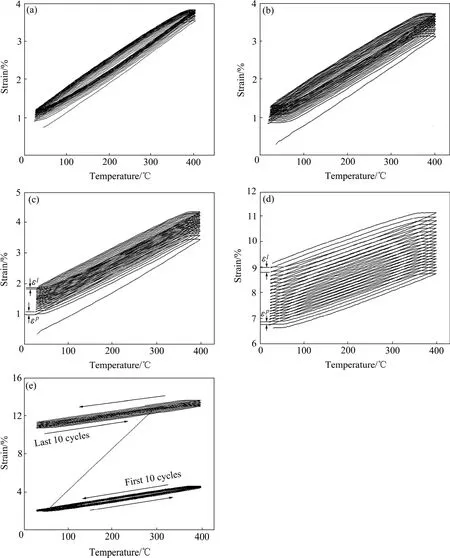

图1所示为Mg2B2O5w/AZ31复合材料在7、14和21 MPa下分别循环250次的热循环次数与应变速率曲线,最终累积残余应变分别为 9×10-3、30×10-3和110×10-3,试样伸长率分别为1.5%、3.8%和12.6%。在7和14 MPa下,应变速率迅速减小为稳定值,但21 MPa外加应力下却在115次循环后,应变速率由稳定值逐渐增加,甚至接近最初循环时的最大值。图 2所示为21 MPa下累积残余应变随循环次数的变化曲线。由图2可以看出,由于应变速率很低,应变速率的急剧波动对累积残余应变的影响很小,但依然可以看出应变曲线在最初几个循环斜率最大,然后减小为稳定值,经115次循环后,曲线斜率逐渐增加。

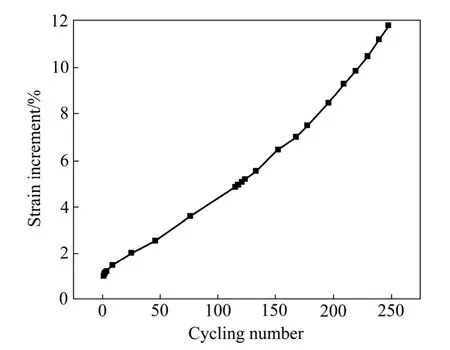

图3所示为一组退火态镁基复合材料分别在7、14、21和42 MPa下前20次热循环曲线。从图3可以看出,完全加载后,7、14和21 MPa的试样初始全应变差别不大,都在9×10-3左右,但经42 MPa加载后,试样初始全应变达到66×10-3,20次热循环后,不同外加载荷作用下的累积残余应变分别为 6×10-3、8×10-3、11×10-3和26×10-3。从图3还可以看出,随着外加应力的增加,锯齿现象越来越严重,累积残余应变逐渐增加。外加拉应力分别为7、14和21 MPa时,最初的5个循环残余应变最大,以后逐渐减小。而在42 MPa拉应力作用下,残余应变在最初的几个循环时很稳定,以后却逐渐增加。

图1 Mg2B2O5w/AZ31复合材料在外载荷和20~400 ℃热循环作用下循环次数—应变速率曲线Fig. 1 Cycling number—strain rate curves of Mg2B2O5w/AZ31 composites under external applied stresses and thermal cycling conditions of 20 to 400 ℃: (a) 7 MPa; (b) 14 MPa;(c) 21 MPa

图2 Mg2B2O5w/AZ31复合材料在外加应力为 21 MPa及20~400 ℃热循环时的循环次数和累积残余应变曲线Fig. 2 Cycling number—strain increment curve of Mg2B2O5w/AZ31 composites under external applied stress of 21 MPa and thermal cycling conditions of 20 to 400 ℃

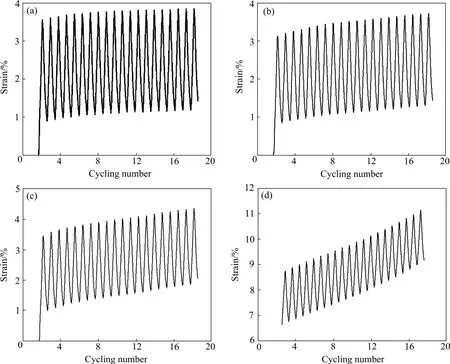

图4所示为不同拉应力作用下而其他条件相同时复合材料的热循环滞后环。从图4可以看出,第一次热循环有最大残余应变,滞后环倾角随外加载荷增加而减小,闭合性随外加载荷增加而降低,说明复合材料的塑性变形逐渐提高。从图 4(c)可以看出,初始热循环产生的残余应变(εp)明显比最终热循环产生的残余应变(εl)大,而图4(d)所示结果则恰恰相反。图4(e)所示为21 MPa下250次循环过程中前10次与最后10次的循环曲线比较。可以看出,倾角没变,经计算可得真应变与温度比值始终约为7.5×10-5℃-1。

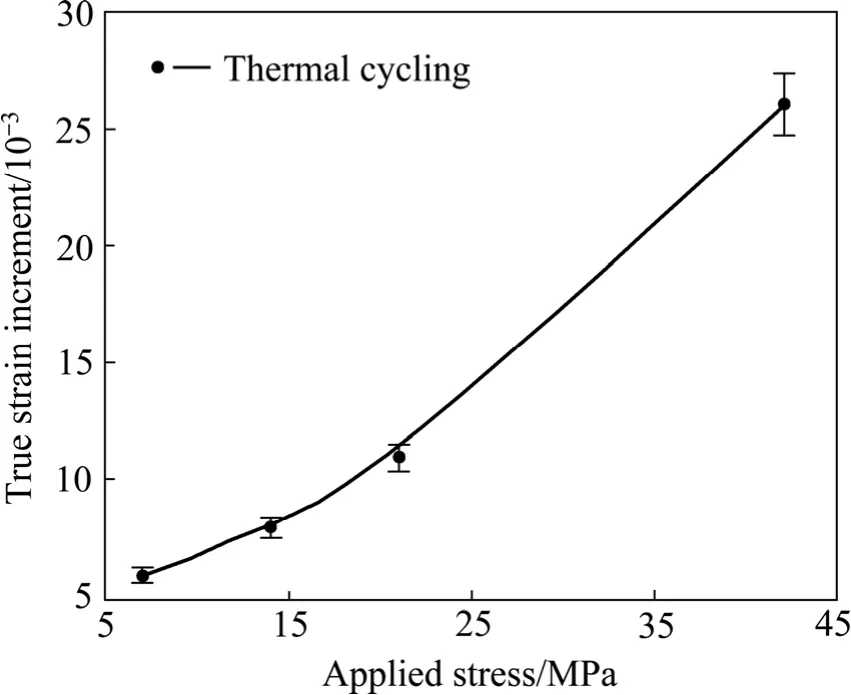

图 5所示为累积残余应变随外加载荷的变化曲线。由图5可以看出,在相同的热循环次数下,高外加应力比低外加应力的复合材料试样的累积残余应变增幅更大。

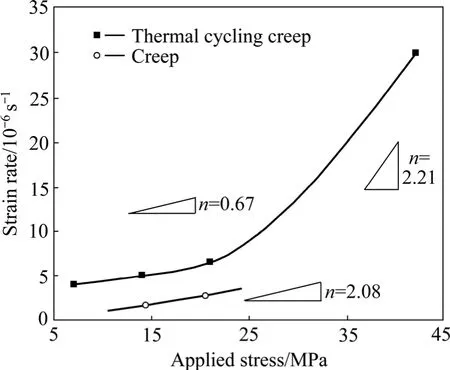

图6所示为热循环(20~400 ℃, 50 s)和高温蠕变(400 ℃)的应力—应变速率曲线。由图6可以看出,热循环应变速率在低外加载荷下差别不大,而在高外加载荷下迅速增加。通过对实验数据的对比分析,包括考虑由实验设备所带来的误差(见图6),这与其他相关研究有很大差别[15,25,27]。

应力指数(n)用以表示材料抵抗变形能力的大小,具体由式(1)进行计算。n值越大,流变应力越大,材料变形越困难。应变速率敏感指数m(m=1/n)表示材料变形能力的大小,当m>0.3时,材料即表现为超塑性。

通过计算得出,低应力时(n=0.67),高应力时(n=2.21),流变应力在高外加载荷时较大;敏感指数范围为0.45≤m≤1.5, 表现出很强的超塑性行为。在低载荷下,高温蠕变n=2.08,此时m=0.48,也表现为超塑性。虽然热循环平均温度为210 ℃,远小于高温蠕变温度(400 ℃),但应变速率却大于高温蠕变时的速率。

图3 Mg2B2O5w/AZ31复合材料在外加载荷和20~400 ℃热循环作用下循环次数—应变曲线Fig. 3 Cycling number—strain curves of Mg2B2O5w/AZ31 composites under external applied stresses and thermal cycling conditions of 20 to 400 ℃: (a) 7 MPa; (b) 14 MPa; (c) 21 MPa; (d) 42 MPa

3 讨论

加载热循环蠕变和高温蠕变类似,分3个阶段:初始的快速蠕变阶段和稳定蠕变阶段以及失稳变形阶段[10,16,28]。由于在相同的热循环条件下,7和14 MPa的外加载荷较低,引起的复合材料界面附近的微裂纹远少于21 MPa加载试样的,因此,稳定蠕变阶段时间更长,所以到 250次循环时仍处于第二阶段(见图1(a)和(b))。7 MPa是本实验中最小外加应力值,因而内部产生微裂纹最少,具有最长的蠕变时间,可以预测,其断后伸长率也最大。同时,稳态蠕变速率随外加应力的增大而增大,21 MPa时,蠕变速率最大。由图2看出,试样的累积残余应变并非在稳定蠕变阶段增加最大,而是在失稳变形阶段,初始蠕变阶段最小。RAFFAITIN等[28]得出了相似的结论。这与非加载热循环恰恰相反,非加载热循环在初始阶段累积残余应变增长最快和最大,而后慢慢趋向于稳定,不再有明显变化,且没有3个阶段的划分[3]。AZ31镁合金热循环蠕变的激活能为 49 kJ/mol,晶格扩散活化能为 134 kJ/mol,晶界扩散的活化能为92 kJ/mol[24],所以热循环蠕变的活化能远低于扩散激活能,因此,该复合材料热循环蠕变机制主要是位错的滑移蠕变。

由于增强体与基体合金的热膨胀系数存在错配,温度的变化可产生热错配应力,主要分布于界面附近,其中晶须两端应力集中程度最高。反复热循环就会削弱界面结合,产生界面脱粘,进而形成微裂纹。热错配应力(TSσ)公式如下[5]:

式中:Ef和EM分别为晶须和基体弹性模量;f为晶须体积分数;αΔ是晶须和基体热膨胀系数的差值;TΔ是温度差。

图4 Mg2B2O5w/AZ31复合材料在外加应力和20~400 ℃热循环作用下的热循环曲线Fig. 4 Thermal cycling curves of Mg2B2O5w/AZ31 composites under different external applied stresses and thermal cycling conditions of 20 to 400 ℃: (a) 7 MPa; (b) 14 MPa; (c) 21 MPa; (d) 42 MPa; (e) 21 MPa, the first 10 cycles compared with the last 10 cycles

Mg2B2O5晶须弹性模量Ef值为264 GPa(见表2),AZ31基体弹性模量 EM值为 44 GPa, 体积分数 f为35%,ΔT=380 ℃,AZ31 热膨胀系数为 2.2×10-5℃-1,Mg2B2O5的热膨胀系数相比于合金基体的很小,可视为 0,忽略热膨胀系数随温度的变化,即得Δα=2×10-5℃-1。随温度增加EM值递减约为50 MPa/℃[6],利用式(2)可以计算得到,250 ℃以下时 σTS=0.8 MPa/℃;250~400 ℃之间时,则 σTS=0.5 MPa/℃。在热循环过程中,存在某一温度,在这一临界温度,复合材料内部平均热应力为 0[17-18],低于这一温度,基体受平均拉应力作用,高于这一温度,基体受平均压应力作用。由于AZ91弹性模量和热膨胀系数(45 GPa,2.0×10-5℃-1)与 AZ31 (44 GPa,2.2×10-5℃-1)的相差不大,在高体积分数下(35%左右),可以认为Mg2B2O5w/AZ91和Mg2B2O5w/ AZ31的临界温度相近。文献[9]给出的体积分数为 50%的 Mg2B2O5w/AZ91复合材料的临界温度约为 350 ℃。在本研究中,设Mg2B2O5w/AZ31.复合材料的临界温度也为350 ℃,并作为初始计算值,则在 20~350 ℃热循环过程中,复合材料大约产生235 MPa的平均热拉应力。在冷却至室温过程中,通过计算得知在50 ℃左右复合材料基体的平均热拉应力达到 AZ31镁合金的室温屈服应力值,为200 MPa,此时复合材料的变形将由弹性变形转为塑性变形。在50~20 ℃的降温过程中,由于基体镁合金一直处于塑性变形阶段,因而,降温到20 ℃时,复合材料中的平均热拉应力也约为200 MPa。经过计算,当复合材料从20 ℃开始升温的过程中,在 280 ℃左右时,平均应力变为零,而不是在350 ℃。进一步设Mg2B2O5w/AZ31的临界温度为300 ℃,由计算可知,从300~-20 ℃的降温过程中,在30 ℃左右达到屈服强度,近似看作室温,而升温过程也恰好在300 ℃达到零应力状态,升温、降温过程零应力临界温度一致,由此可确定 Mg2B2O5w/AZ31复合材料的临界温度在300 ℃左右。由于材料经去应力退火处理后,内部初始平均拉应力很小,初始零应力状态出现在低温时,因而如图4所示,第一次循环会出现很大的残余应变,而后复合材料的零应力状态就会出现在300 ℃左右。

从300 ℃升至400 ℃时,在基体镁合金产生约50 MPa压应力。复合材料中残余应力的大小与基体的屈服强度有关,残余应力是屈服强度的单调增函数[27]。一方面,基体合金高温蠕变抗力低,且随着热循环的进行,高温时屈服强度逐渐降低[19](低温屈服强度影响很小,可视为不变),所以在随后的循环中,在高温400 ℃时,前后两次热循环残余热应力差值通过基体镁合金的塑性变形松弛掉,从而造成不对称应力松弛,引起残余应变;另一方面,基体镁合金应变硬化又提高了屈服强度,进而使得屈服强度逐渐减小并趋于一个稳定值,因而造成残余应变随循环次数增多而越来越小并趋于零。热循环低温对热循环残余应变贡献很小,主要是加热时的高温阶段产生残余应变。

图5 Mg2B2O5w/AZ31复合材料在外加载荷和热循环作用下第20次热循环结束时外加载荷和累积残余真应变曲线Fig. 5 Applied stress—true strain increment curve of Mg2B2O5w/AZ31 composites under external applied stresses and thermal cycling at end of the 20th cycling number

图6 Mg2B2O5w/AZ31复合材料加载热循环(21 MPa,20~400 ℃)和高温蠕变(400 ℃)的应力—应变速率曲线和应力指数(n)Fig. 6 Stress—strain rate curves and stress exponent of Mg2B2O5w/AZ31 composites under applied stresses of 21 MPa with thermal cycling conditions of 20 to 400 ℃ and isothermal creep

由于复合材料增强体随机分布,内部应力分布不均匀。当初始平均应力很低时,内部既存在压应力,又存在拉应力,而且晶须两端应力大于中间应力。当单向拉伸外加载荷所产生的应力偏量叠加在受压的基体部分且超过屈服强度时,基体发生塑性屈服。AZ31镁合金常温下的压应力屈服强度为95 MPa,42 MPa加载到复合材料产生部分基体屈服,但由于7、14和21 MPa应力太小,不会引起部分受压基体的屈服,因此可以看到完全加载后,42 MPa的初始应变量(66×10-3)比其他3个加载所引起的应变量(9×10-3左右)高将近8倍。

滞后环是由于加热与冷却过程中对称的应力松弛所造成的[20],反复的塑性变形削弱了增强体与基体的结合强度,造成疲劳裂纹,复合材料缺陷增多;由于快速的热循环速率使材料不能进行充足的回复与再结晶形核,也易产生缺陷,复合材料的性能下降。材料热破坏程度可以从滞后环大小及残余应变大小进行评估[20-21]。由于不同加载下材料的线膨胀系数有差异,所以滞后环倾斜程度不一样:外加应力越大,倾角越小(见图4(a)~(d))。图4(e)所示为多次热循环曲线,曲线的倾角不变,计算可知此时横纵坐标比值始终为7.5×10-5℃-1左右。因为对于某一确定的材料,当循环温度和速率确定后,确定外加载荷的循环曲线是唯一的[11,26]。因此,一定含量复合材料的循环曲线在确定的伺服条件下具有确定的应变/温度比值,即知道这比值就可知其含量。外加应力与热错配应力共同作用,外加应力越大,每次循环产生的残余应变越大,累积残余应变也越大,在相同的热循环次数下,42 MPa具有最大的累积残余应变。

图4(a)~(c)所示为7、14和21 MPa等低应力下的滞后环曲线。一方面,基体在热循环蠕变过程中,晶格与晶界扩散激活能远高于热循环蠕变激活能,原子不易扩散,位错阻力增大,加工硬化严重,且易产生气孔;晶须加速了气孔的扩大与连接,进而产生微裂纹,从而松弛一部分热应力[22]。气孔和微裂纹的存在不仅减小了复合材料的热膨胀系数,而且减小了热错配应力,进而加速导致后续循环时的残余应变不断减小。而且,析出相的形成稳定后也使残余应变变的稳定。C纤维、SiC粒子混合增强的AZ31镁基复合材料析出相尺寸d随循环次数t变化的公式[3]如下:

由式(3)可以看出,随循环次数的增加,析出相尺寸逐渐变为稳定值。另一方面,经计算m值最高可达1.5,已经产生牛顿流变,可以在加载热循环过程中使晶须分布更均匀,且可以去除部分缺陷[15,23];外加应力越小,m值越大,缺陷去除的越多,抵抗颈缩的能力越大,虽然残余应变比42 MPa时的小,但蠕变时间更长些,因而,断裂时的累积残余应变更大,断裂伸长率也更大。在42 MPa加载时,m值为0.45,没有达到牛顿流变条件,又由于加载过大,加速了复合材料内部气孔与裂纹的形成,内部缺陷越来越多,由稳定蠕变阶段快速进入失稳变形阶段,而初始蠕变的阶段不明显。所以,与低应力加载不同,其残余应变由稳定变为逐渐增大。

由于非连续增强复合材料性能更多依赖于基体,因此,基体对复合材料性能影响较大。材料塑性变形主要依赖于位错滑移,超塑性则依赖于晶界滑移。变形速率快,一方面原子活动能量增大,扩散速度加快,位错滑移阻力减小,变形能力增强;另一方面,金属也由于过快的应变速率而没有足够时间进行回复和再结晶,材料塑性降低,流变应力增加,变形能力降低。由于这两方面相互制约,在某一特定温度条件下,必定存在某一临界变形速率。如在400 ℃时,应变速率较低时(≤10-4s-1),AZ31镁合金的超塑性变形属于溶质拖曳的位错蠕变机制;当应变速率较大时(≥10-4s-1), 则属于位错攀移控制的位错蠕变机制[7]。

Mg2B2O5w/AZ31复合材料中析出的β-Mg17Al12提高了复合材料的性能,90%以上的Mg17Al12通常呈薄片状且平行于 Mg基体的(0001)基面析出,与基体之间无共格关系,不能为位错运动提供大的阻力,因此时效硬化效果不明显。同时由于Mg17Al12与基体之间非共格,界面能高,随温度升高,Mg17Al12极易软化、粗化,不能有效钉扎晶界,因而造成基体合金高温蠕变抗力低。

AZ31镁合金150 ℃以上拉伸就可发生动态再结晶,增大外加载荷将提高动态再结晶温度。相同温度下,应变速率越低,越容易发生回复与动态再结晶。高体积分数增强体可以细化晶粒,但也增加了材料的流变应力。这是由于以下几个原因:1) 高温蠕变温度(400 ℃)比热循环平均温度(210 ℃)高很多,AZ31镁合金在225 ℃启动滑移系,250 ℃发生晶界滑移,400 ℃相比210 ℃更具优势,更易发生回复和动态再结晶;2) 合金400 ℃时晶粒为10.6 μm[8],增强体又细化了晶粒,在本实验中高温蠕变应变速率较低,更易发生回复和动态再结晶,进而不断消除阻碍塑性变形的内应力,形成更细小的晶粒;基体合金400 ℃时为单相合金,内部无沉淀析出相[8],高应力区更易发生晶界滑移;3) 去应力退火进一步改善了复合材料的组织和力学性能。

所以如图6所示,复合材料高温依然表现出超塑性行为。由前面分析可知,此时主要属于溶质拖曳的位错蠕变机制,但应变速率低于相同加载的热循环蠕变速率。

4 结论

1) 加载热循环稳态蠕变速率随外加载荷增大而增大。加载越小,蠕变时间越长,断裂伸长率越大。累积残余应变始终呈增大趋势。低外加载荷下,初始蠕变阶段残余应变随热循环次数增加逐渐减小,高外加载荷则由稳定阶段迅速进入失稳变形阶段。

2) 热循环滞后环的由对称的应力松弛引起,而残余应变则是由不对称的应力松弛引起。热循环加热的高温阶段对残余应变的产生起主要作用。第一次热循环产生最大残余应变。滞后环倾角随外加载荷提高而降低,且这一倾角不随循环次数增加而改变表明复合材料具有确定的应变/温度比值。

3) 在某一温度下对材料施加拉应力,存在着一个临界变形速率,Mg2B2O5w/AZ31在300 ℃左右平均内应力为零。

4) 加载热循环呈现超塑性,且外加应力越小,应变速率敏感指数m越大,超塑性越强。高温蠕变也呈现出超塑性,但应变速率敏感指数低,且应变速率比相同加载热循环的低。

[1] CHEN S H, JIN P P, SCHUMACHER G, WANDERKA N.Microstructure and interface characteristics of a cast Mg2B2O5whisker reinforced AZ91D magnesium alloy composite[J].composite Science and Technology, 2010, 70(1): 123-129.

[2] 金培鹏, 丁雨田, 刘孝根, 王金辉, 王 府. 硼酸镁晶须增强镁基复合材料的摩擦性能及磨损行为[J]. 中国有色金属学报,2009, 19(3): 452-458.

JIN Pei-peng, DING Yu-tian, LIU Xiao-gen, WANG Jin-hui,WANG Fu. Tribological properties and wear behavior of Mg2B2O5w/AZ91D magnesium alloy matrix composites[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(3): 452-458.

[3] THAKUR S K, DHINDAW B K, HORT N, KAINER K U.Some studies on the thermal-expansion behavior of C-fiber, SiCp,and in-situ Mg2Si-reinforced AZ31 Mg alloy-based hybrid composites[J]. Metallurgical and Materials Transaction A, 2004,35(13): 1167-1176.

[4] KUMAR S, DIERINGA H, KAINER K U. Thermal cycling behaviour of the magnesium alloy based hybrid composites in the transverse direction[J]. Materials Science and Engineering,2007, 25(A): 367-370.

[5] KUMAR S, INGOLE S, DJERJNGA H. Analysis of thermal cycling curves of short fi bre reinforced Mg-MMCs[J].Composites Science and Technology, 2003, 63(12): 1805-1814.

[6] CHMELÍK ek F, LUKÁ P, KIEHNB J, MORDIKEB B L,KAINERC K U, LANGDON T G. Characteristics of thermal cycling in a magnesium alloy composite[J]. Materials Science and Engineering A, 2002, 325(1/2): 320-323

[7] ZHANG S C, TIAN T, WEI Z X, ZHU M. Superplasticity and deformation mechanism map of AZ31 magnesium alloy[J].Special Casting & Nonferrous Alloys, 2009, 29(8): 695-697.

[8] ZHANG K F, YIN D L, WANG G F, HAN W B. Superplastic deformation behavior of hot-rolled AZ31 magnesium alloy sheet at elevated temperatures[J]. Journal of Wuhan University of Technology, 2006, 21(3): 1-6.

[9] 金培鹏. 硼酸镁晶须增强镁基复合材料的性能和界面行为[D].兰州: 兰州理工大学, 2009: 79-81.

JIN Pei-peng. Investigation on mechanical and interface behaviors of magnesium borate whisker reinforced Mg matrix composite[D]. Lanzhou: Lanzhou University of Technology,2009: 79-81.

[10] XIONG Z, YAO Z K. The deformation behavior of SiCw/6061 Al composite under thermal cycling[J]. Material Science and Technology, 1995, 3(2): 19-23.

[11] PICKARD S M, DERBY B. The deformation of particle reinforced metal matrix composites during temperature cycling[J]. Acta Metallurgica et Materialia, 1990, 38(12):2537-2552.

[12] WU M Y, SHERBY O D. Superplasticity in a silicon carbide whisker reinforced aluminum alloy[J]. Scripta Metallurgica,1984, 18: 773-776.

[13] ZWIGL P, DUNAND D C. Transformation superplasticity of iron and Fe/TiC metal matrix composites[J]. Metallurgical and Materials Transactions A, 1998, 29: 565-575.

[14] ÖZDEMIR İ, ÖNEL K. Thermal cycling behaviour of an extruded aluminum alloy/SiCpcomposite[J]. Composites B:Engineering, 2004, 35(5): 379-384.

[15] GONZÁLEZ-DONCEL G, KARMARKAR S D, DIVECHA A P,SHERBY O D. Influence of anisotropic distribution of whiskers on the superplastic behavior of aluminium in a back-extruded 6061 Al-20% SiCw[J]. Composites Science and Technology,1989, 35: 105-120.

[16] LINA M H, BUCHGRABERB W, KORBB G, KAO P W.Thermal cycling induced deformation and damage in carbon fi ber reinforced copper composite[J]. Scripta Materialia, 2002,46(2): 169-173.

[17] NASSINI H E, MORENO M. Thermal expansion behavior of aluminum alloys reinforced with alumina planar random short fi bers[J]. Journal of Materials Science, 2001, 36(11): 2759-2772.

[18] NEITE G, MIELKE S. Thermal expansion and dimensional stability of alumina fibre reinforced aluminum alloys[J]. Elsevier Sequoia, 1991, 148(1): 85-92.

[19] YODA S, KURIHARA N, WAKASHIMA K, UMEKAWA S.Thermal cycling-induced deformation of fibrous composites with particular reference to the tungsten-copper system[J].Metallurgical Transactions A, 1978, 9(9): 1229-1236.

[20] WU S Q, WEI Z S, TJONG S C. The mechanical and thermal expansion behavior of an Al-Si alloy composite reinforced with potassium titanate whisker[J]. Composites Science and Technology, 2000, 60(15): 2873-2880.

[21] TJONG S C, TAM K F, WU S Q. Thermal cycling characteristics of in-situ Al-based composites prepared by reactive hot pressing[J]. Composites Science and Technology,2003, 63(1): 89-97.

[22] GONZÁLEZ G, SHERBY O D. Tensile ductility and fracture of superplastic aluminum-SiC composites under thermal cycling conditions[J]. Metallurgical and Materials Transactions A, 1996,27(9): 2837-2842.

[23] HONG S H, SHERBY O D, DIVECHA A P, KARMARKAR S D, MACDONALD B A. Internal stress superplasticity in 2024 Al-SiC whisker reinforced composites[J]. 1988, 22(2): 102-122.

[24] KITAZONO K, SATO E, KURIBAYASHI K. Internal stress superplasticity in polycrystalline AZ31 magnesium alloy[J].Scripta Materialia, 2001, 44(12): 2695-2702.

[25] MAHIDHARA R K. Effect of grain size on the superplastic behavior of a 7475 aluminum alloy[J]. Journal of Materials Engineering and Performance, 1995, 4(6): 674-678.

[26] MISHRA R S, MURTY G S. The stress—strain rate behaviour of superplastic Zn-Al eutectoid alloy[J]. Journal of Materials Science, 1988, 23(2): 593-597.

[27] WU M Y, WADSWORTH J, SHERBY O D. Internal stress superplasticity in anisotropic polycrystalline zinc and uranium[J].Metallurgical Transaction A, 1987, 18: 451-462.

[28] RAFFAITIN A, MONCEAU D, CRABOS F, ANDRIEU E. The effect of thermal cycling on the high-temperature creep behaviour of a single crystal nickel-based superalloy[J]. Scripta Materialia, 2007, 5: 277-280.

Effect of applied stress combined with thermal cycling on plasticity of Mg2B2O5w/AZ31B composites

JIN Pei-peng1, ZHANG Fei1, GUO Yan-hong1, WANG Jin-hui1, FEI Wei-dong1,2

(1. Institute of Metal Research, Qinghai University, Xining 810016, China;2. School of Materials Science and Technology Engineering, Harbin Institute of Technology, Harbin 150001, China)

The creep behavior of the 35% (volume fraction) Mg2B2O5wreinforced AZ31 magnesium matrix composites was investigated under thermal cycling conditions with varied external applied stresses of 7, 14, 21 and 42 MPa,respectively. The results show that the creep behavior of Mg2B2O5w/AZ31 under the thermal cycling with external applied stress is primary creep stage at first, followed by steady creep stage and finally unsteady and quick creep. The composite sample subjected to thermal cycling and applied stress of 42 MPa occurs an unsteady and quick creep after a shortly steady creep. The drastic fluctuation of strain rates has less effect on the strain increment trend when the composite sample subjected to thermal cycling and applied stress of 21 MPa. The tilt angles of hysteresis loops decrease with increasing the applied stresses. The lower the applied stress is, the higher the strain rate sensitivity exponent m is.Superplasticity behavior also occurs for the composite isothermal creep experiment at 400℃. However, the strain rate of the composite isothermal creep is much lower than that of the composites creeps when the composite samples are subjected to thermal cycling and applied stresses. The average thermal residual stress in the matrix Mg alloy approaches null at elevated temperature of about 300 ℃. The residual strains mainly appear at upper temperature during the heating of cycling.

Mg based composites; Mg2B2O5whisker; thermal cycling; superplasticity; strain rate

TB333

A

1004-0609(2012)10-2768-09

国家重点基础研究发展计划资助(2011CB612200);国家科技部国际科技合作计划项目( 2009DFA51830 )

2011-06-02;

2012-09-17

金培鹏,教授,博士;电话:0971-5311665;E-mail: jinpeipeng@hotmail.com

(编辑 龙怀中)