银合金粉末粒度对Ag-MoS2复合材料摩擦磨损性能的影响

2012-11-24王新平肖金坤周科朝

王新平,肖金坤,张 雷,周科朝

(中南大学 粉末冶金国家重点实验室,长沙 410083)

银合金粉末粒度对Ag-MoS2复合材料摩擦磨损性能的影响

王新平,肖金坤,张 雷,周科朝

(中南大学 粉末冶金国家重点实验室,长沙 410083)

采用粉末冶金热压的方法制备Ag-MoS2复合材料,研究银合金粉末的粒度对复合材料的组织结构、力学性能和摩擦磨损性能的影响。结果表明:随着银合金粉末粒度的减小,MoS2团聚体在基体中的分散性得到改善,材料的硬度和抗弯强度同时也得到大幅提高。银合金粉末较小时,复合材料的稳定摩擦因数较低且较平稳;当粉末粒径大于38 μm时,复合材料的磨损量显著增大。MoS2团聚体弥散的涂覆在磨损表面上形成了不连续的润滑膜,提高MoS2在基体的分散性有利于增加润滑膜在磨损表面的覆盖面积,从而减轻表层材料的剪切应力和减少金属与金属之间的接触,降低材料的摩擦与磨损。

Ag-MoS2复合材料;粉末粒度;自润滑;摩擦;磨损

银是具有优良的导电、导热和耐蚀性能的金属材料。MoS2在高真空的太空环境下具有优异的润滑性能,而且还具有耐高温和抗辐射的特点。银与 MoS2组成的复合材料具有低摩擦、低磨损率、低接触电阻、低电噪声以及良好的储存稳定性等性能,广泛用作卫星等航天机构中的滑动电接触材料,将卫星太阳电池阵的电功率及遥测信号传递到卫星本体中[1-4]。滑动电接触材料的性能直接影响整个电路系统的可靠性、稳定性、精确性和使用寿命,随着现代卫星向大功率和长寿命方向的发展,对电接触材料各方面的性能要求也越来越高。

Ag-MoS2复合材料在摩擦磨损过程中,摩擦表面能持续不断的形成 MoS2润滑膜,能有效降低摩擦因数,阻止金属与金属之间的直接接触,防止粘着焊接现象的发生。但 MoS2为半导体,接触面上形成润滑膜后会在一定程度上提高接触电阻[5]。许多学者研究了 MoS2的含量对复合材料摩擦磨损性能和电性能影响,MoS2含量在10%左右时复合材料具有较低的磨损率,含量低于此值不能起到很好的润滑作用,含量过高会导致材料力学性能的过度降低和材料磨损率升高。KOVACIK等[6]研究成分对铜-石墨复合材料摩擦因数的影响,发现石墨粉末越细,石墨在基体中的分散性越好,复合材料的摩擦因数就越低。刘夏静和丁春华[7]在研究Ni基耐高温自润滑涂层IS304时,发现采用较小尺寸(小于 2 μm)的中高温润滑相 BaF2/CaF2和低温润滑相银制备的涂层具有较低的摩擦因数,并认为细小的润滑相分布均匀且润滑相粒子之间的距离较小,在摩擦过程中更容易形成润滑膜。MoS2与银基体的润湿性差,界面结合强度低,当基体中二硫化钼团聚体较大时,在摩擦磨损过程中有可能出现团聚体从磨损表面整体脱落的情况,降低了润滑效果,同时也增大了材料的磨损率[8]。由于银基复合材料采用粉末冶金方法制备,其原材料中的银合金粉末比 MoS2粉末粒径大得多,烧结材料中的 MoS2粉末主要填充在银合金粉末颗粒的间隙位置,因此基体中 MoS2团聚体的大小及分散性与银合金粉末颗粒的粒径有直接的关联。本文作者采用不同粒度及粒度分布的银合金粉末制备了银基复合材料,并对其摩擦磨损性能进行了研究,以期提高银基复合材料的摩擦磨损性能。

1 实验

1.1 材料制备

采用粉末冶金热压方法制备了 Ag-MoS2复合材料,其中采用气雾化法制备了超细Ag-2.86Cu合金粉末,并将雾化的银合金粉末依次过孔径为 48、38和25 μm 的筛网,选取粒度分别为 38~48 μm、<38 μm、25~38 μm和<25 μm的银合金粉备用。将MoS2粉末(<1.5 μm)在 120 ℃下干燥 12 h,取质量分数为 8%的MoS2粉末分别与以上4种银合金粉倒入球磨罐中,加入少量氧化锆球,并于250 r/min的转速球磨混合8 h,然后将混合均匀的粉末置于石墨模具中,在 880~930℃的温度、25 MPa的压力和N2气氛保护下热压烧结,保温时间为20 min,热压结束后随炉冷至室温。测试所制备复合材料的密度、布氏硬度和抗弯强度,并观察了其组织形貌。将所制备Ag-MoS2复合材料加工成直径为10 mm,厚度为3 mm的半圆形试样,用于进行摩擦磨损试验。

1.2 摩擦磨损试验

采用SFT-2M销盘式摩擦磨损试验机对Ag-MoS2复合材料的摩擦磨损性能进行测试,摩擦副的运动方式为销盘式,对偶件选择货币银(Ag10Cu)合金,其硬度为120 HB。摩擦试验前,试样和对偶盘都经粒度为800、1000和1500号金相砂纸抛光,再用丙酮清洗干净。测试载荷为1N,测试转速为100 r/min,滑动速度为0.27 m/s,滑动总距离为30 km。用精度为0.1 mg的电子天平测量试样磨损前后的质量,精度为0.005 N的压力传感器测试了摩擦力。采用Nova NanoSEM230型扫描电子显微镜(SEM)对试样磨损表面形貌、对偶盘表面形貌和磨屑形貌进行观察,并用X射线能量散射谱仪(EDS)对试样磨损表面、对偶盘表面和磨屑的成分进行分析。

2 结果与分析

2.1 银合金粉末的形貌及粒度分析

图1是采用激光法测试分级后的银合金粉末的粒度分布情况。由图1可以看出,粒径为38~48 μm和25~38 μm粉末平均粒径较大,分布较窄,粒径<38 μm和<25 μm 的粉末平均粒径较小,分布较宽。38~48 μm、25~38 μm、<38 μm 和<25 μm 粉末的平均粒径依次为43.15、33.88、21.38和18.87 μm。

图1 雾化银合金粉末的粒度分布Fig. 1 Particle size distribution of atomized silver alloy powder

采用气雾化法制备粒径<38 μm银合金粉末的基本形貌如图2所示,所得粉末颗粒为球形度较好的实心球体,表面粘附有少量的行星球,符合气雾化粉末的基体特征。

图2 雾化银合金粉末的显微形貌Fig. 2 SEM micrograph of atomized silver alloy powder

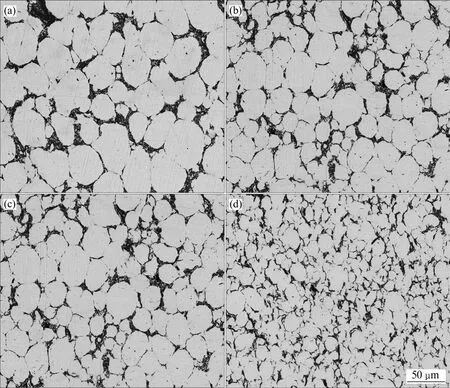

图3 不同粒度银合金粉末制备的Ag-MoS2复合材料的组织形貌Fig. 3 SEM micrographs of Ag-MoS2 composites prepared by hot-pressing Ag alloy powders with different sizes: (a) 38-48 μm;(b) 25-38 μm; (c) <38 μm; (d) <25 μm

2.2 Ag-MoS2复合材料的组织结构与力学性能

图3是采用不同粒度银合金粉末制备的Ag-MoS2复合材料的组织形貌。从图3可以看出,MoS2团聚体主要填充在合金粉末颗粒的间隙位置,随着合金粉末粒度的减小,基体中 MoS2团聚体的尺寸也在减小,MoS2的分布也越均匀。采用粒径<25 μm合金粉末制备的复合材料(图3(d))中MoS2分布的均匀性较38~48 μm的(图3(a))有明显的改善,说明合金粉的粒度直接影响着基体中MoS2团聚体的大小与分布。

不同粒度银合金粉末制备的Ag-MoS2复合材料的密度、硬度和抗弯强度如表1所列。从表1可以看出,所制备复合材料的密度较高,其相对密度均达到98%以上,其原因是 MoS2粉末的粒径比银合金粉末的粒径小的多,且容易发生滑移变形,经过球磨后银合金粉末表面包覆了一层 MoS2膜,使得球形度较好的合金粉具有更好的流动性,在热压过程中,MoS2团聚体易于填充在合金粉颗粒的间隙位置,在较低的压力下便能制备出相对密度较高的复合材料。实验发现,随着合金粉粒度的减小,复合材料的硬度呈逐渐升高的趋势,材料的抗弯强度也有很显著的提高,从粒径为38~48 μm 的 88.08 MPa 提高至粒径<25 μm 的 179.08 MPa,抗弯强度提高了两倍,这主要得益于随着粉末粒度减小,粉末的比表面积增加,颗粒之间更容易发生烧结,使复合材料获得更加完善的界面结合状态,从而提高材料的力学性能。

表 1 不同粒度银合金粉末制备的 Ag-MoS2复合材料的密度、硬度和抗弯强度Table1 Density, hardness and bending strength of Ag-MoS2 composites prepared by Ag alloy powders with different sizes

图4 摩擦因数随滑动距离的变化曲线Fig. 4 Variation of friction coefficient of Ag-MoS2 composites with sliding distance: (a) 38-48 μm; (b) 25-38 μm; (c) <38 μm; (d) <25 μm

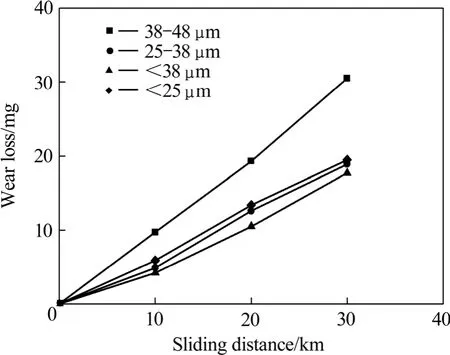

图5 磨损量和滑动距离的关系曲线Fig. 5 Variation of wear loss of Ag-MoS2 composites with sliding distance

2.3 银合金粉末粒度对 Ag-MoS2复合材料摩擦与磨损性能的影响

图4所示为Ag-MoS2复合材料的摩擦因数随滑动距离变化的关系曲线。由图4可看出,各试样的初始摩擦因数均为0.2左右,随着滑动距离的增加,摩擦因数呈现出先增大后减小的变化趋势,滑动距离达到5 km后,摩擦因数趋于稳定。初始接触时,复合材料与对偶盘的接触表面都比较光滑,这时摩擦因数较低;随着滑动距离的增加,复合材料与对偶盘摩擦表面因磨损而变得粗糙,造成摩擦因数增大;经过一定距离的滑动后,复合材料发生了一定体积的磨损,MoS2从基体中释放出来而转移至复合材料与对偶盘的摩擦表面,并形成润滑膜,故摩擦因数开始明显减小[9-10]。采用粒度较大、比粒度小的合金粉末所制备的复合材料,其摩擦因数波动大且稳定摩擦因数高,其原因在于 MoS2团聚体在基体中的分布均匀性较差,从而影响了MoS2转移膜的形成。

图5所示为Ag-MoS2复合材料的磨损量随着滑动距离变化的关系曲线。图5表明,复合材料的磨损量与滑动距离基本上呈直线关系,符合Archard磨损公式[11],即

式中:W为磨损量,k为磨损系数,P为载荷,S为滑动距离,H为材料的硬度。测试所得磨损量正比于滑动距离,表明在整个摩擦磨损过程中复合材料的磨损机制没有发生显著的改变,材料的磨损是稳定的。38~48 μm银合金粉制备的复合材料的磨损量最大,而其它3种复合材料的磨损量比较接近,这与其力学性能有关,该复合材料的硬度和抗弯强度均明显低于其它3种复合材料的,低力学性能导致该材料的抗磨损性能也较低。

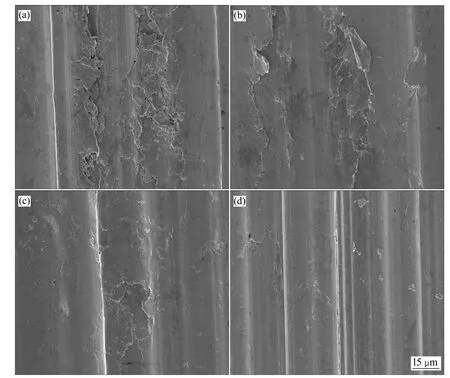

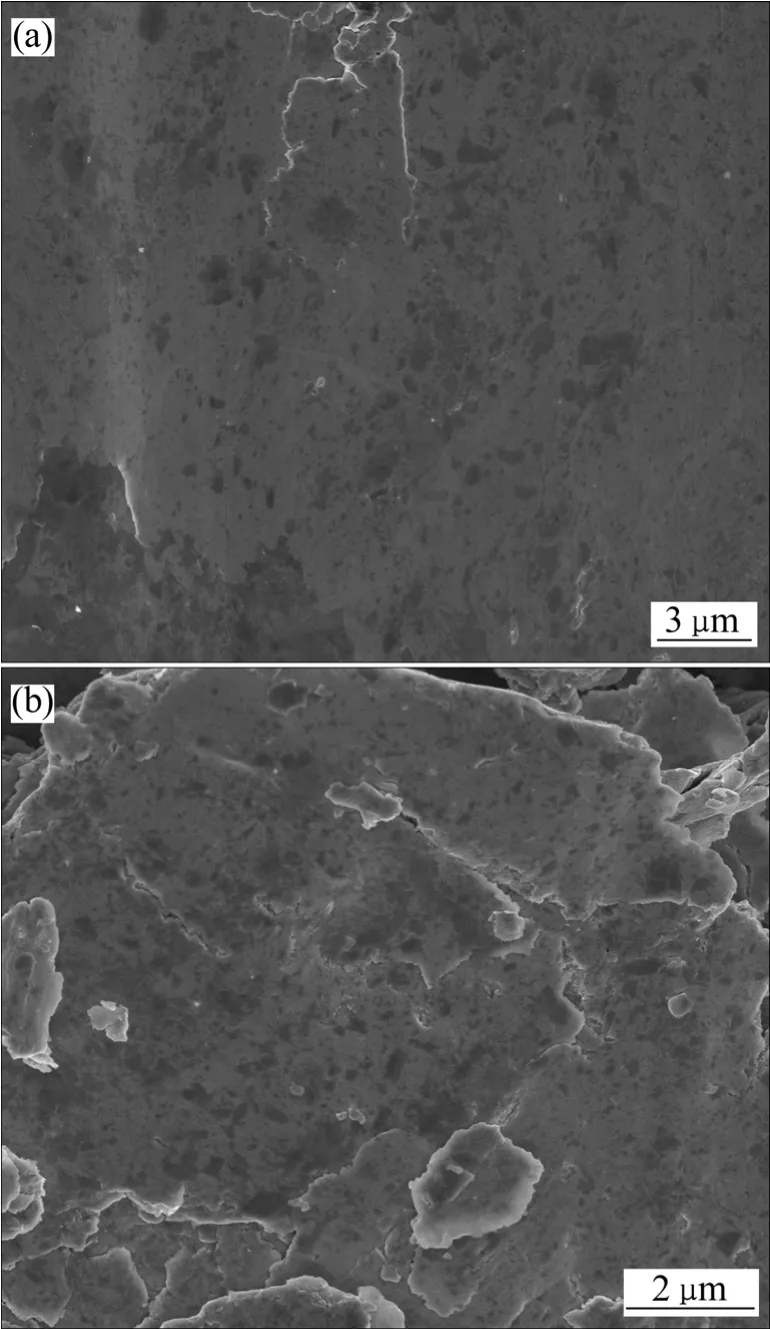

图 6(a)~(d)所示为不同粒度的银合金粉末制备的Ag-MoS2复合材料的磨损表面形貌。很明显,磨损表面发生了塑性变形,塑性变形分为两种类型,第一种为表面材料经挤压发生塑性流变后形成薄片状材料;第二种为由硬微凸体压入表面并滑动,产生塑性变形犁沟。Ag-MoS2复合材料的磨损表面上犁沟较浅,局部区域发生了剥落,但磨损表面整体上还是比较光滑,表明材料主要发生第一种塑性变形。随着银合金粉末粒度的减小,Ag-MoS2复合材料的磨损逐渐减轻,磨损表面也变得平整。银合金粉末较粗时,基体中MoS2团聚体尺寸也较大,在摩擦载荷的作用下,表层材料的应力集中也越显著,因而磨损表面的破坏也越严重。

2.4 银合金粉末粒度对润滑相在摩擦表面成膜的影响

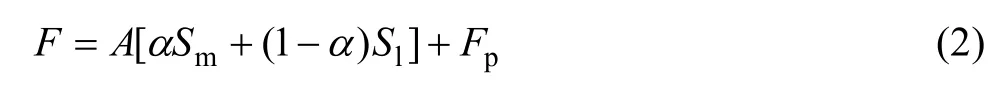

金属基固体自润滑复合材料是由金属基体和固体润滑相组成,在干摩擦状态下,复合材料与对偶材料之间的接触可分为两部分:一部分为金属与金属的接触,另一部分为固体润滑膜与金属的接触。因此,其摩擦状态与在高载荷时发生的边界润滑相似。在液体润滑条件下,当两摩擦表面承受载荷以后,将有一部分粗糙峰因接触压力较大导致润滑剂膜破裂,产生两表面的直接接触,形成金属结点。因而,边界润滑的摩擦阻力就包括了用来破坏这些结点的力、润滑剂膜本身对滑动的阻力和犁沟效应产生的阻力[12-13]。同样,对于金属基固体自润滑复合材料的摩擦也包括以上3个阻力,则摩擦力F可以表示为[12]

图6 Ag-MoS2复合材料的磨损表面形貌Fig. 6 Morphologies of worn surfaces of Ag-MoS2 composites: (a) 38-48 μm; (b) 25-38 μm; (c) <38 μm; (d) <25 μm

式中:A为真实接触面积,α为润滑膜的面积分数,Sm和Sl分别为金属和润滑剂的剪切强度,Fp为犁沟效应的阻力。由此可知,摩擦表面上的固体润滑膜,对降低金属基固体自润滑复合材料的摩擦阻力具有非常显著的作用。

研究表明,金属基固体自润滑复合材料经摩擦磨损后,其摩擦表面会形成固体润滑膜,其对偶表面也会形成富固体润滑剂的转移层,它们均有助于摩擦因数的降低;而且在复合材料中固体润滑剂含量较低时,固体润滑剂含量的增加对摩擦因数的降低的效果更加明显[13-16]。图7(a)所示为复合材料磨损表面的微观形貌,由图 7(a)可知,磨损表面上分布着许多纳米级的小黑点,经EDS分析,这些小黑点为MoS2颗粒。图7(b)所示为复合材料磨屑表面的微观形貌,磨屑表面也镶嵌了许多纳米级 MoS2,磨屑的表面形貌与磨损表面的微观形貌基本相似,磨屑的表面形貌反映了局部区域的磨损表面形貌。在摩擦磨损过程中,MoS2团聚体在压力和剪切力的作用下从表层材料中挤出,挤出的MoS2团聚体进入摩擦面后被破碎成细小颗粒,然后在压力和摩擦力的作用下涂覆在磨损表面上,再进一步向四周铺展形成不连续的MoS2润滑膜。因此,金属基固体自润滑复合材料磨损表面形成的固体润滑膜并不像液体润滑膜是连续的,而是由许多细小的润滑剂颗粒镶嵌形成的非连续润滑膜,当然在磨损表面还会吸附有分子层厚度的固体润滑膜,它们在起到润滑作用的同时也能有效防止金属粘着现象的发生。

图 8(a)所示为货币银对偶盘的磨损表面形貌。从图 8(a)中可以看出,对偶盘表面覆盖了一层连续的疏松转移层,经整个区域的EDS分析(见图8(b)),转移层中的 MoS2含量为 8.6%(质量分数),Cu含量为3.6%(质量分数),与复合材料中成分的含量相近,表明该转移层的材料是从复合材料中转移而来的。在摩擦磨损过程中,产生的细小的磨屑黏附在盘的表面,在正压力和摩擦力的作用下,磨屑发生塑性变形并相互粘结,形成一层疏松的转移层[17]。由于磨屑的表面涂覆有弥散的 MoS2团聚体,因而对偶表面形成由磨屑组成的转移层具有润滑效果,能够降低摩擦副的摩擦因数。

根据上述分析,Ag-MoS2复合材料基体中 MoS2团聚体的大小与分布均匀性,不仅会对磨损表面润滑膜的形成会产生影响,还会对对偶盘上转移层润滑膜的形成产生影响。总之,基体中 MoS2团聚体越小、分布越均匀,那么摩擦面上形成的润滑膜的面积越大,产生的润滑效果越明显,这样摩擦系统的摩擦因数也越小,因而采用粒径<38 μm和<25 μm的银合金粉末制备的复合材料的摩擦因数比粒径为38~48 μm和25~38 μm 的银合金粉末制备的复合材料的摩擦因数小且稳定(见图3)。

图7 Ag-MoS2复合材料的磨损表面和磨屑表面Fig. 7 Worn(a) and wear debris(b) surfaces of Ag-MoS2 composite after sliding wear

图8 对偶盘表面的转移层的形貌及其EDS分析Fig. 8 Morphology of transfer layer on counter disc surface(a)and its EDS analysis(b)

3 结论

1) Ag-MoS2复合材料的硬度和抗弯强度随着银合金粉末粒度的减小而提高,当粉末粒度从 38~48 μm减小至<25 μm时,复合材料的硬度和抗弯强度分别从45.9 HB、88.08 MPa提高至56.8 HB、179.08 MPa。

2) 随着银合金粉末粒度的减小,MoS2团聚体在Ag-MoS2复合材料基体中的分布均匀性得到提高,复合材料的摩擦因数波动和稳定摩擦因数都随着减小;滑动距离达到5 km时,对偶盘表面基本覆盖了含润滑剂的转移层,复合材料的摩擦因数降低至最小值并保持稳定。

3) 银合金粉末的粒度会影响到基体中 MoS2团聚体的大小与分布均匀性,从而影响润滑剂在摩擦表面的成膜过程以及表面润滑膜的覆盖面积;复合材料磨损表面和磨屑表面都观察到 MoS2润滑膜,对偶表面也形成了富含润滑剂的转移层,它们都有利于降低摩擦因数。

REFERENCES

[1] 马兴瑞, 于登云, 孙 京, 胡成威. 空间飞行器展开与驱动机构研究进展[J]. 宇航学报, 2006, 27(6): 1123-1131.

MA Xing-rui, YU Deng-yun, SUN Jing, HU Cheng-wei. The researching evolvement of spacecraft deployment and driving mechanism[J]. Journal of Astronautics, 2006, 27(6): 1123-1131.

[2] ZHANG Lei, XIAO Jin-kun, ZHOU Ke-chao. Sliding wear behavior of silver-molybdenum disulfide composite[J].Tribology Transactions, 2012, 55: 473-480.

[3] 张 雷, 周科朝, 刘文胜, 周荣兴, 李世伟. 梯度结构Ag-Cu-MoS2电刷材料的制备及性能[J]. 中国有色金属学报,2005, 15(11): 1766-1769.

ZHANG Lei, ZHOU Ke-chao, LIU Wen-sheng, ZHOU Rong-xing, LI Shi-wei. Preparation and properties of Ag-Cu-MoS2brush materials[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(11): 1766-1769.

[4] 李 庶, 凤 仪, 陈淑娴, 解育娟, 王 娟. 含量变化对银-二硫化钼复合材料电磨损性能的影响[J]. 功能材料, 2008,39(7): 1111-1114.

LI Shu, FENG Yi, CHEN Shu-xian, XIE Yu-juan, WANG Juan.Effect of content change of Ag-MoS2composite on electrical sliding wear performance[J]. Journal of Functional Materials,2008, 39(7): 1111-1114.

[5] LI Shu, FENG Yi, YANG Xi-ting, CHEN Shu-xian, WANG Juan.Structure and formation mechanism of surface film of Ag-MoS2composite during electrical sliding wear[J]. Rare Metal Materials and Engineering, 2009, 38(11): 1881-1885.

[6] KOVÁCIK J, EMMER Š, BIELEK J, KELEŠI L. Effect of composition on friction coefficient of Cu-graphite composites[J].Wear, 2008, 265: 417-421.

[7] 刘夏静, 丁春华. 不同自润滑相尺寸和分布位置对自润滑表面膜形成的影响[J]. 无机材料学报, 2011, 26(1): 97-101.

LIU Xia-jing, DING Chun-hua. Effect of size-refinement and distribution of lubricants on the formation of self-lubricating films[J]. Journal of Inorganic Materials, 2011, 26(1): 97-101.

[8] MOUSTAFA S F, EL-BADRY S A, SANAD A M, KIEBACK B.Friction and wear of copper-graphite composites made with Cu-coated and uncoated graphite powders[J]. Wear, 2002, 253:699-710.

[9] MA Wen-lin, LU Jin-jun. Effect of surface texture on transfer layer formation and tribological behaviour of copper-graphite composite[J]. Wear, 2011, 270: 218-229.

[10] MA W, LU J, WANG B. Sliding friction and wear of Cu-graphite against 2024, AZ91D and Ti6Al4V at different speeds[J]. Wear, 2009, 266: 1072-1081.

[11] BOWDEN F P, TABOR D. The friction and lubrication of solids[M]. Oxford: the Clarendon Press, 1964.

[12] 温诗铸, 黄 平. 摩擦学原理[M]. 2版. 北京: 清华大学出版社, 2002: 180-190.

WEN Shi-zhu, HUANG Ping. Principle of tribology[M]. 2nd ed.Beijing: Tsinghua University Press, 2002: 180-190.

[13] KATO H, TAKAMA M, IWAI Y, WASHIDA K, SASAKI Y.Wear and mechanical properties of sintered copper-tin composites containing graphite or molybdenum disulfide[J].Wear, 2003, 255: 573-578.

[14] 张 敏, 凤 仪. 电流对碳纳米管-银-石墨复合材料摩擦磨损性能的影响[J]. 摩擦学学报, 2005, 25(4): 328-332.

ZHANG Min, FENG Yi. Effect of electric current on the friction and wear behavior of carbon nanotubes-silver-graphite composite[J]. Tribology, 2005, 25(4): 328-332.

[15] LI Shu, FENG Yi, YANG Xi-ting. Influence of adding carbon nanotubes and graphite to Ag-MoS2composites on the electrical sliding wear properties[J]. Acta Metall Sin: English Letters, 2010,23(1): 27-34.

[16] AKHLAGHI F, ZARE-BIDAKI A. Influence of graphite content on the dry sliding and oil impregnated sliding wear behavior of Al 2024-graphite composites produced by in situ powder metallurgy method[J]. Wear, 2009, 266: 37-45.

[17] MENEZESA P L, KISHOREA, KAILAS S V. Studies on friction and formation of transfer layer when Al-4Mg alloy pins slid at various numbers of cycles on steel plates of different surface texture[J]. Wear, 2009, 267: 525-534.

Effect of silver alloy particle size on friction and wear properties of Ag-MoS2composites

WANG Xin-ping, XIAO Jin-kun, ZHANG Lei, ZHOU Ke-chao

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The Ag-MoS2composites were prepared by powder metallurgy method. The effects of the atomized Ag-Cu alloy particle size on the microstructure, mechanical properties and tribological performances of composites were investigated. The results show that the dispersion of MoS2particle in matrix and the mechanical properties of composites are dramatically improved by reducing the particle size of alloy powder. The composite has a low and sTablefriction coefficient when the small size alloy particle is used. When the particle size of alloy powder is above 38 μm, the wear loss of the composite increases severely. SEM observation indicates that the worn surface is covered with smeared MoS2particles and discontinuous lubricating film is formed on it. The area of lubricating film covered on the worn surface increases with increasing the homogeneity of MoS2in the matrix, and a large area of lubricating film can reduce the magnitude of shear stress transferred to subsurface and prevent the metal-to-metal contact. Therefore, it helps to reduce the friction and wear of composite.

Ag-MoS2composite; particle size; self-lubricating; friction; wear

TH117.3

A

1004-0609(2012)10-2811-07

湖南省科技计划重点项目(2011GK4004)

2011-10-28;

2012-03-13

张 雷,副研究员,博士;电话:0731-88830464;E-mail: zhanglei@csu.edu.cn

(编辑 李艳红)