原位反应合成(TiB2-Al2O3)/NiAl复合材料的微观组织

2012-11-24曹丽丽崔洪芝汤华杰

曹丽丽, 崔洪芝 吴 杰 汤华杰

(1. 山东科技大学 材料科学与工程学院,青岛 266590;2. 机械科学研究总院 先进制造技术研究中心,北京 100083)

原位反应合成(TiB2-Al2O3)/NiAl复合材料的微观组织

曹丽丽1,2, 崔洪芝1, 吴 杰1, 汤华杰1

(1. 山东科技大学 材料科学与工程学院,青岛 266590;2. 机械科学研究总院 先进制造技术研究中心,北京 100083)

通过Ni、Al、TiO2和B2O3粉末之间的原位反应合成(TiB2-Al2O3)/NiAl复合材料,研究材料的物相组成和组织结构,并对典型组织的形成过程进行探讨。结果表明:反应产物由NiAl、TiB2和Al2O3这3种相组成。基体由NiAl和Al2O3组成,而TiB2颗粒规则,尺寸2~5 μm,呈簇状镶嵌在Al2O3中,少量弥散分布在NiAl基体上。分析认为TiB2的晶体结构、含量、所处NiAl熔体环境以及极快的冷却速度是影响其生长形态和分布的主要原因。

TiB2-Al2O3;NiAl;复合材料;原位合成;微观组织

NiAl金属间化合物由于具有密度低(5.95 g/cm3)、熔点高(1 638 ℃)、良好的热导率(70 W/(m·K))以及优良的抗腐蚀性能而备受关注,可用作航空发动机或工业燃气轮机的涡轮叶片和导向叶片、热障涂层、耐腐蚀涂层[1-3]等。在高温环境及腐蚀性环境中具有很好的应用前景,但是,其室温塑性低和高温强度差制约了其在工业及生产中的应用[1-4]。为了改善NiAl的室温塑性和高温强度等性能开展了大量的研究工作。MOSHKSAR等[3]以Ni和Al粉末为原料,采用球磨法及粉末之间的热爆反应制备NiAl金属间化合物,通过改变颗粒形貌、细化晶粒改善NiAl性能。近年来,众多研究者探讨了不同合金元素[5]和稀土元素[6]对NiAl合金组织和性能的影响。郭建亭等[6]的研究结果表明,适量稀土元素加入到NiAl共晶合金中,能够显著细化合金的组织和晶粒,有效改善NiAl共晶合金的室温和高温拉伸塑性和强度,并提高其抗氧化性能。

材料内部的相组成及组织结构对性能起着决定性的作用,添加合适的增强相制备复合材料也是改善其强度及蠕变性能的一种有效方法,常用的增强相有A、、TiC[10]等。MICHALSKI 等[11]利用Ni、Al之间的自蔓延反应,通过放电等离子烧结法制备了不同Al2O3含量的NiAl-Al2O3复合材料,其实验结果表明,随着Al2O3含量的增加NiAl-Al2O3材料的硬度得到提高,同时,NiAl-Al2O3(38%,体积分数)的断裂韧性约为NiAl的两倍。PENG等[12]以Ni和Al粉末为原料,通过部分Al粉末的预先氧化结合原位合成反应得到 NixAly-Al2O3复合材料,室温下的性能测试结果表明其抗弯强度及断裂韧性分别达到453 MPa和 10.2 MPa·m1/2。ÇAMURLUA 等[13]用 Ti、Ni、Al和B粉末合成了40%TiB2-NiAl(质量分数)材料,光学显微镜下观察TiB2均匀分布在NiAl基体中。对其进行研磨后烧结,40%TiB2-NiAl(质量分数)的维氏硬度达(967±104)HV0.2。大量研究结果表明,采用颗粒增强方式可明显改善NiAl的力学性能。

原位反应合成技术已成为复合材料的主要制备技术,由于可实现工艺简化、原材料成本降低及特殊显微结构设计和获得特殊性能而受到越来越多的关注[14]。另外,采用原位合成技术制备颗粒增强复合材料,增强相颗粒原位生成,避免了外来杂质对界面的污染,增强了界面结合力,使得复合材料的性能更稳定。目前,对TiB2-Al2O3复合陶瓷相在不同基体中作为增强相的研究较为广泛。原位生成Al2O3和TiB2陶瓷相,由于TiB2与Al2O3的热膨胀系数相当,其化学相容性以及物理匹配性好[15],而且在Al2O3陶瓷中加入TiB2后可抑制Al2O3晶粒的生长。增强相颗粒细小及弥散分布可使材料的强度提高;分散的TiB2粒子可以阻碍裂纹的扩展,对断裂韧性的提高也有一定的作用。如应用于刀具材料,提高了其耐磨性及断裂韧性[16-17]。ZHAO等[18]通过原位合成TiB2和Al2O3增强相制备了(TiB2+Al2O3)/Al-Cu复合材料,研究了材料的组织结构及力学性能;增强体与基体之间的界面干净,无污染,抗拉强度和硬度提高,增强效果优于相同含量单相陶瓷增强的Al-Cu复合材料的。

本文作者利用Al-Ni及Al-B2O3-TiO2粉末之间的放热反应制备(TiB2-Al2O3)/NiAl复合材料,对其进行物相分析和微观组织观察,着重分析反应及凝固过程中原位合成TiB2-Al2O3复合陶瓷相的晶体结构与其生长形态的关系。

1 实验

实验采用原位合成技术制备(TiB2-Al2O3)/NiAl复合材料。原料粉末为 Ni粉(99.9%,50 μm)、Al粉(99.9%,75 μm)、B2O3(98%,75 μm)和 TiO2(98%,45 μm)。Ni和Al粉按照摩尔比1:1进行配比。为比较不同实验方法和工艺条件下所得材料的相组成及组织形态,分析其形成过程及影响因素,在Ni与Al摩尔比为 1:1的配料中,加入 10%~30%(质量分数)的Al-TiO2-B2O3,制备金属间化合物及陶瓷的复合材料。粉末之间的化学反应式如下:

将称量的粉末在三维混合机上干混6 h,使粉末均匀混合。取混合粉末装入钢制模具中,单向加压成型,得到圆柱形粉末压坯,尺寸为d 20 mm×20 mm,坯体密度约为理论密度的65%。然后将粉末压坯放入反应器并在电阻炉中300 ℃预热30 min,采用通电钨丝点燃结合镁粉助燃引发粉末之间的放热反应,反应示意图如图1所示。

图1 通电钨丝引发自蔓延反应示意图Fig. 1 Schematic diagram of SHS reaction initiated by electrifying tungsten wire

对Ni-Al摩尔比为1:1的试样,其反应波稳态蔓延,速度约25 mm/s,随Al-TiO2-B2O3添加量的增加,点火延迟时间延长,但一旦反应被引发,反应波蔓延速度加快,当Al-TiO2-B2O3含量增加到30%时,反应波速度达到40 mm/s,反应的整个过程由平缓变得比较剧烈。反应后试样随模缓冷。实验过程均在空气中进行,无惰性气体气氛保护。

采用 D/MAX2500PC型 X射线衍射仪(Cu靶,λ=0.154 056 nm)分析反应合成样品的物相组成;在KYKY-2800B型扫描电镜下观察样品的孔洞结构及孔壁的微观组织形貌、晶粒形态和分布等;采用JXA-8230型电子探针观察元素分布,分析反应过程及组织形态演变机理。

2 结果与分析

2.1 (TiB2-Al2O3)/NiAl的物相组成

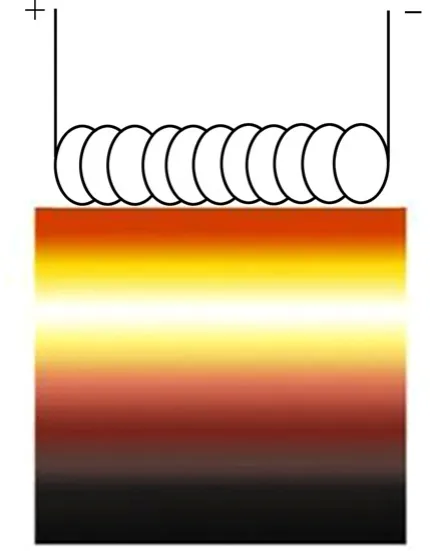

在Ni+Al混合粉末中,加入10%~30%(质量分数)的 Al-TiO2-B2O3,通电钨丝引发粉末之间的反应,获得NiAl基复合材料。图2所示为(Ni-Al)+(Al-TiO2-B2O3)反应前的XRD谱。由图2可知,反应前的混合物粉末由 Ni、Al、TiO2和 B2O3组成。

图2 反应物粉末的XRD谱Fig. 2 XRD pattern of reactants

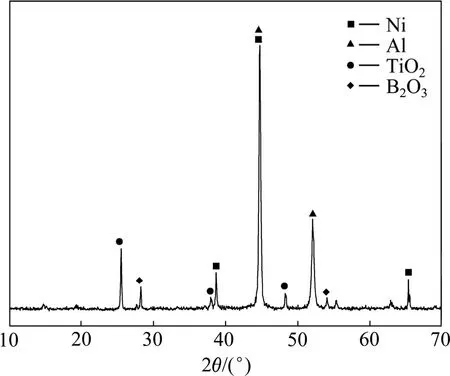

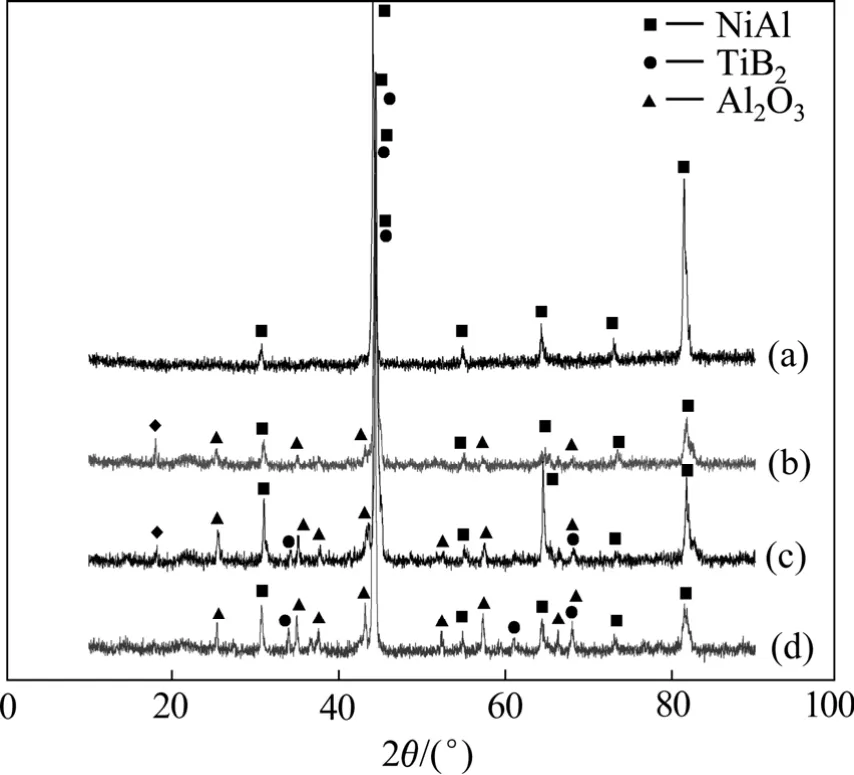

图3所示为在Ni-Al粉末中加入不同质量分数的Al-TiO2-B2O3后反应产物的 XRD谱。结果表明,在Ni与Al摩尔比为1:1的体系中加入按照化学反应式(1)配料的组分,反应产物中只有NiAl、TiB2和Al2O3陶瓷相,说明反应按预期进行,反应充分、完全,获得所设计的物相;反应物中Al-TiO2-B2O3含量越高,生成的TiB2和Al2O3陶瓷相越多。

图3 Ni-Al粉末中加入不同含量的Al-TiO2-B2O3后反应产物的XRD谱Fig. 3 XRD patterns of Ni-Al products with different mass fractions of Al-TiO2-B2O3: (a) 0; (b) 10%; (c) 20%; (d) 30%

2.2 (TiB2-Al2O3)/NiAl的组织结构

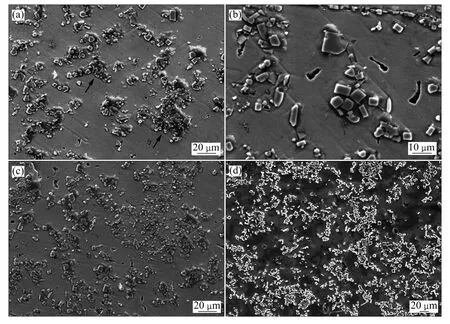

对添加不同陶瓷含量的试样进行镶嵌、打磨、抛光、腐蚀制成金相试样后,在扫描电镜下观察其组织,结果如图4所示。由图4(a)和(b)可知,基体为深灰色组织,但在基体上分布着灰白色的颗粒,形态多数呈立方或六边形,在局部区域出现聚集现象。而在灰白色颗粒周围出现近似黑色的组织,多数白色颗粒镶嵌在黑色组织上(见箭头指向位置)。随着反应物中Al-TiO2-B2O3含量的增加,白色颗粒的数量显著增加,并且更加细小,分布由聚集趋于均匀、弥散,在灰色基体中明显可见一种比例较高、形态不规则的黑色组织,如同白色颗粒周围的黑色组织一般,如图 4(c)和(d)所示。将图4(a)中基体、白色颗粒及白色颗粒周围等典型区域测试显微硬度。结果表明:基体的硬度差别很大,深灰色部位的硬度较低,仅为600~650 HV100,基体中黑色部分的硬度高,达到1 360~1 580 HV100;白色颗粒的硬度最高,高达2 700~3 200 HV100,而在白色颗粒周围的黑色区域,硬度则在 1 400~1 500 HV100之间,与基体中的黑色组织硬度接近。

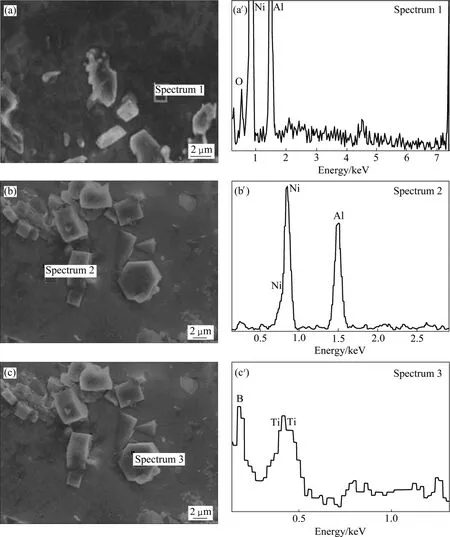

对上述试样进行EDS成分分析,结果如图5所示。观察图5(a)中Spectrum1处的基体可见灰色基体中有黑色相。结合XRD分析、显微硬度测试、EDS分析结果,可以判断:图5(a)和(b)中所示灰色基体由NiAl金属间化合物和 Al2O3陶瓷两相组成,深灰色相为NiAl金属间化合物,无晶界显示,而黑色相为Al2O3,呈无规则形状;图5(c)中白色规则颗粒皆为TiB2。TiB2的形态种类较多,有类正六方体、类六棱柱体和棒条状,最小的比较完整的颗粒尺寸为2~5 μm,主要镶嵌在无规则的 Al2O3相中,还有一些 TiB2颗粒分布在NiAl基体上,尺寸为 5~10 μm。

图4 不同Al-TiO2-B2O3含量的(TiB2-Al2O3)/NiAl的SEM像Fig. 4 SEM images of (TiB2-Al2O3)/NiAl with different mass fractions of Al-TiO2-B2O3: (a), (b) 10%; (c) 20%; (d) 30%

2.3 (TiB2-Al2O3)/NiAl典型组织的形成过程

2.3.1 簇状TiB2及Al2O3+NiAl混合基体

在反应混合物中Al的颗粒较大,为70~230 μm,但生成的TiB2颗粒却很小,大部分尺寸小于5 μm,主要呈簇状镶嵌在 Al2O3基体上,由此推断 Al2O3和TiB2是相伴生长的。TiB2团簇的尺寸为10~20 μm,远远小于Al颗粒的尺寸。

对于 Ni-Al摩尔比为 1:1的体系, 室温下引发反应,体系的绝热温度 Tad=Tm,NiAl=1 911 K[19];而对于Al-TiO2-B2O3摩尔比为10:3:3的体系,室温下引发反应,反应的绝热温度Tad=2 448 K[20]。对试样300 ℃预热,根据文献[21]热力学数据计算混合体系 Ni-Al+Al-TiO2-B2O3的绝热温度,随着 Al-TiO2-B2O3含量的增加,体系绝热温度升高,当Al-TiO2-B2O3的质量分数由10%增加至30%时,其Tad由2 684 K升高至2 723 K,介于Al2O3和TiB2的熔点之间。

由于Al的熔点为660 ℃,B2O3的熔点为445 ℃,因此,在反应过程中,B2O3和 Al首先熔化。熔化的Al一方面与液态 B2O3相接触后,另一方面扩散渗入TiO2,迅速置换出B和Ti元素,并生成Al2O3,与此同时熔化的Al与Ni反应形成NiAl。因NiAl熔点为1 638 ℃,低于反应体系的绝热温度,即反应生成的NiAl处于液态。Ti和B元素在以NiAl为主的熔体内快速扩散,结合生成 TiB2。冷却过程中,随着 TiB2颗粒的长大和聚集,将Al2O3推移到TiB2颗粒边界,并与邻近的Al2O3连接在一起生长。随着反应的进行,NiAl熔体以及陶瓷相Al2O3和TiB2增多,部分被Al置换出的Ti与B可能在以NiAl为主的熔体内远程扩散,相遇结合成为TiB2,通过形核、长大成为基体中分布相对均匀的TiB2颗粒,由于聚集长大的时间短,因而这类TiB2颗粒尺寸较小,分布又较均匀,而此时置换反应生成的Al2O3也将漂移在以NiAl为主的反应的熔体内,冷却到NiAl凝固点时,大部分NiAl便以Al2O3为异质形核剂而形核,并在Al2O3块间生长。由于NiAl和Al2O3两相润湿性良好,因此,共同成为复合材料的基体。此时明显可见,Al2O3和 TiB2的形成显著细化了NiAl基体组织。2.3.2 TiB2晶体的形态

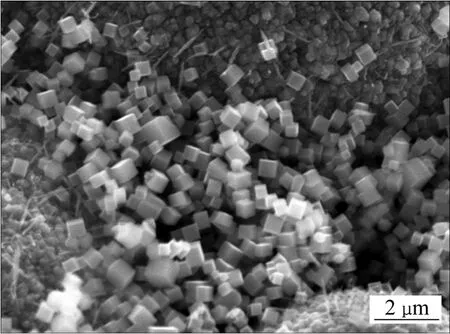

TiB2晶体的形态种类较多,有正六方体、六棱柱体和棒条状,以正六面体和六棱柱体为主。TiB2晶体为有序的拓扑立方C32结构,晶格常数a=b=0.303 nm,c=0.322 nm[21-23]。单晶TiB2有一种“小面化”的趋势,一般以正六方体、六棱柱体出现的机会较多。在正六面体颗粒中,一般4个侧面多为较密排的晶面{0001}和{0110}等低指数晶面。而六方棱柱体的侧面为6个{0110}低指数面,因为较密排面为低能量晶面,因而在TiB2从NiAl液体中析出时,先结晶的密排面将优先长大,而长成“小面化”外表面的单晶TiB2颗粒。在冷却速度相同时,TiB2颗粒的尺寸、形态与生长空间和Ti、B源是否充分有关。为了更加直观地观察TiB2的形态、尺寸,将添加30%的Al-TiO2-B2O3粉末反应物料松散堆积,用等离子引发反应。反应后合成的(TiB2-Al2O3)/NiAl材料呈多孔状。图 6所示为(TiB2-Al2O3)/NiAl材料断口的微观形貌。从图6可以看出,存在大量细小的呈正六方体形态的TiB2颗粒,尺寸在0.5~1.0 μm之间。在反应物料松散堆积接触时,被Al置换出的Ti、B原子接触不充分,反应产物NiAl熔体不连续,Ti、B原子长程扩散困难,因而相近邻的Ti、B原子结合成为TiB2,生长为细小的立方颗粒并分散分布。

图5 TiB2-Al2O3/NiAl的微观组织和EDS分析Fig. 5 Microstructures ((a), (b), (c)) and EDS analysis ((a′), (b′), (c′)) of (TiB2-Al2O3)/NiAl: (a), (a′), (b), (b′) Matrix of NiAl+Al2O3;(c), (c′) TiB2 particles

图6 添加30% Al-TiO2-B2O3 (TiB2-Al2O3)/NiAl的微观形貌Fig. 6 Micrograph of (TiB2-Al2O3)/NiAl prepared with 30%Al-TiO2-B2O3

3 结论

1) 通过Ni、Al、TiO2和B2O3粉末之间的化学反应原位合成了(TiB2-Al2O3)陶瓷相增强的 NiAl基复合材料。反应产物物相组成为NiAl、TiB2和Al2O3相。

2) (TiB2-Al2O3)/NiAl复合材料的基体由连续的浅灰色NiAl相和无规则黑灰色块状Al2O3相组成,TiB2相为白色颗粒状,尺寸为2~5 μm,呈簇状镶嵌在Al2O3中,少量TiB2颗粒分布在NiAl基体上。

3) TiB2的晶体结构、所处NiAl熔体环境以及极快的冷却速度使得 TiB2呈规则、细小颗粒状。添加Al-TiO2-B2O3后体系反应温度升高,在颗粒间隙处的Al2O3晶须充分生长。

REFERENCES

[1] OZDEMIR O, ZEYTIN S, BINDAL C. A study on NiAl produced by pressure-assisted combustion synthesis[J]. Vacuum,2010, 84: 430-437.

[2] YEH C L, SU S H, CHANG H Y. Effects of TiC addition on combustion synthesis of NiAl in SHS mode[J]. Journal of Alloys and Compounds, 2005, 398: 85-93.

[3] MOSHKSAR M M, MIRZAEE M. Formation of NiAl intermetallic by gradual and explosive exothermic reaction mechanism during ball milling[J]. Intermetallics, 2004, 12:1361-1366.

[4] ZHOU J, GUO J T. Effect of Ag alloying on microstructure,mechanical and electrical properties of NiAl intermetallic compound[J]. Materials Science and Engineering A, 2003, 339:166-174.

[5] JOHNSON D R, CHEN X F, OLIVER B F, NOEBE R D,WHITTENBERGER J D. Processing and mechanical properties of in-situ composites from the NiAl-Cr and the NiAl-(Cr,Mo)eutectic systems[J]. Intermetallics, 1995, 3(2): 99-113.

[6] 郭建亭, 袁 超, 侯介山. 稀土元素在NiAl合金中的作用[J].金属学报, 2008, 44(5): 513-520.

GUO Jian-ting, YUAN Chao, HOU Jie-shan. Effects of rare earth elements on NiAl-based alloys[J]. Acta Metallurgica Sinica,2008, 44(5): 513-520.

[7] CHANG S T, TUN W H, YOU H C, LIN I C. Effect of surface grinding on the strength of NiAl and Al2O3/NiAl composites[J].Materials Chemistry and Physics, 1999, 59: 220-224.

[8] TORRES R D, REIMANIS I E, MOORE J J, MUSTOE G G W.Reaction steps in the combustion synthesis of NiAl/TiB2composites[J]. Metallurgical and Materials Transactions B, 2000,31B: 433-438.

[9] HAWK J A, ALMAN D E. Abrasive wear behavior of NiAl and NiAl-TiB2composites[J]. Wear, 1999, 225/229: 544-556.

[10] CHEN Y, WANG H M. Microstructure and wear resistance of a laser clad TiC reinforced nickel aluminides matrix composite coating[J]. Materials Science and Engineering A, 2004, 368:80-87.

[11] MICHALSK A, JAROSZEWICZ J, ROSIŃSKI M,SIEMIASZKO D. NiAl-Al2O3composites produced by pulse plasma sintering with the participation of the SHS reaction[J].Intermetallics, 2006, 14: 603-606.

[12] PENG L M, WANG J H, LI H, GONG M. Microstructure and mechanical behavior of NixAly-Al2O3in situ composites by pre-oxidation followed by hot-pressed reactive sintering[J].Materials Science and Engineering A, 2006, 425: 339-345.

[13] ÇAMURLUA H E, MAGLIA F. Self-propagating hightemperature synthesis of ZrB2or TiB2reinforced Ni-Al composite powder[J]. Journal of Alloys and Compounds, 2009,478: 721-725.

[14] 张国军, 金宗哲, 岳雪梅. 材料的原位合成技术[J]. 材料导报,1997, 11(1): 1-4.

ZHANG Guo-jun, JIN Zong-zhe, YUE Xue-mei. Technology for materials synthesis[J]. Materials Review, 1997, 11(1): 1-4.

[15] LIU J, OWNBY P D. Enhanced mechanical properties of alumna by dispersed titanium diboride particulate inclusions[J]. Journal of American Ceram Society, 1991, 74(1): 241-243.

[16] GU M, HUANG C, XIAO S, LIU H. Improvements in mechanical properties of TiB2ceramics tool materials by the dispersion of Al2O3particles[J]. Materials Science and Engineering A, 2008, 486: 167-170.

[17] DENG J, CAO T, LIU L. Self-lubricating behaviors of Al2O3/TiB2ceramic tools in dry high-speed machining of hardened steel[J]. Journal of the European Ceramic Society,2005, 25: 1073-1079.

[18] ZHAO D G, LIU X F, PAN Y C, BIAN X F, LIU X J.Microstructure and mechanical properties of in situ synthesized(TiB2+Al2O3)/Al-Cu composites[J]. Journal of Materials Processing Technology, 2007, 189: 237-241.

[19] ZHU P, LI J C M, LIU C T. Adiabatic temperature of combustion synthesis of Al-Ni systems[J]. Materials Science and Engineering A, 2003, 357(1/2): 248-257.

[20] MEYERS M A, OLEVSKY E A, MA J, JAMET M. Combustion synthesis/ densification of an Al2O3-TiB2composite[J]. Materials Science and Engineering A, 2001, 311: 83-99.

[21] KRENDELSBERGER R, SOUTO M F, SYTCHEV J,BESENHARD J O, FAFILEK G, KRONBERGER H, NAUER G E. Texture effects in TiB2coatings electrodeposited from a NaCl-KCl-K2TiF6-NaF-NaBF4melt at 700 ℃[J]. Journal of Mining and Metallurgy, 2003, 39(1/2)B: 269-274.

[22] WANG R M, TAO C H, LI C Z, YAN M G. A new phase in TiB2-reinforced Ni-Al-Fe matrix composite[J]. Journal of Materials Science, 1998, 33: 1183-1187.

[23] WIEDEMANN R, OETTELA H, JERENZA M. Structure of deposited and annealed TiB2layers[J]. Surface and Coatings Technology, 1997, 97: 313-321.

Microstructures of (TiB2-Al2O3)/NiAl composite prepared by in-situ reaction synthesis

CAO Li-li1,2, CUI Hong-zhi1, WU Jie1, TANG Hua-jie1

(1. School of Materials Science and Engineering, Shandong University of Science and Technology, Qingdao 266590, China;2. Advanced Manufacture Technology Center, China Academy of Machinery Science and Technology,Beijing 100083, China)

(TiB2-Al2O3)/NiAl composite materials were synthesized by in-situ reaction from Ni, Al, TiO2and B2O3mixed powders. The phase composition, microstructure and formation mechanism of typical microstructure were studied. The results show that the products contain NiAl, TiB2and Al2O3phases; the matrix is made of NiAl and Al2O3phases; and the regular TiB2particles are in size range of 2-5 μm, which are embedded by Al2O3in clusters. A small amount of TiB2particles disperse in the NiAl matrix. It is believed that the crystal structure, content, surroundings of molten NiAl and the fast cooling speed are the main reasons for determining the morphology and distribution of TiB2particles.

TiB2-Al2O3; NiAl; composite material; in-situ synthesis; microstructure

TB333

A

1004-0609(2012)10-2790-07

国家自然科学基金资助项目(51072104);山东省博士基金资助项目(BS2010E06048)

2011-10-10;

2012-03-28

崔洪芝,博士,教授;电话:0532-86057929;E-mail: cuihongzhi1965@163.com

(编辑 龙怀中)