XM2309定梁龙门铣磨床铣削主轴的有限元分析

2012-11-24薛会民姬晓利

薛会民,王 莉,姬晓利

(1.河北工程大学 机电学院,河北邯郸 056038;2.邯郸市机床厂,河北邯郸 056002)

0 引言

XM2309定梁龙门铣磨床是一种主要用于加工钢坯检测试样的铣磨一体的专门化机床。作为机床的主要执行部件之一,机床的铣削主轴,其静态特性与动态特性对机床的加工性能、刀具寿命及生产效率影响很大。为了保证机床的加工质量及加工效率,主轴系统必须具有良好的静态特性及动态特性,因此,对主轴系统进行合理有效的力学分析有着重要的实际意义。本文针对该铣削主轴部件,应用ANSYS有限元分析软件对其进行了有限元分析,获得了主轴系统的静态特性及动态特性参数,验证了主轴结构设计的合理性,也为主轴结构的进一步优化设计提供了依据。

1 铣磨床铣削主轴部件结构

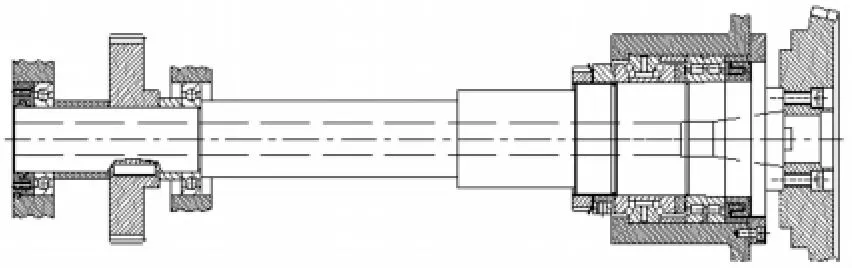

该铣磨床铣削主轴的部件结构如图1所示。该部件主要包括主轴、支承轴承、调整螺母、传动用齿轮等零件。部件采用了三支承结构,主轴前支承采用双列圆柱滚子轴承和双向推力角接触球轴承,分别承受径向载荷及轴向载荷;两后支承采用了普通深沟球轴承,主要承受径向力,起径向支承作用。两后支承之间装有传动用齿轮,用于传递运动和动力,带动主轴实现旋转运动。主轴前端装有面铣刀可实现对工件的平面加工。

图1 主轴部件结构简图

2 主轴静态特性分析

主轴静态分析的主要任务是校核主轴总变形、应力分布及其应变是否符合工作要求,以保证主轴的变形精度和不发生破坏。

2.1 有限元模型的建立

有限元模型的建立通常包括几何建模、创建单元类型、定义实常数及材料属性、划分网格等。有限元模型由单元和节点组成,它除了能反映物体的几何特征外,还包含实际的物理属性。

为便于进行有限元分析,提高网格划分质量及分析速度,保证有限元分析切实可行,建模时需对主轴部件的几何建模进行简化,建模主要针对主轴及其支承轴承,主轴结构的倒角可简化成直角,忽略其退刀槽、键槽、螺纹等结构要素。对于主轴轴承支承部分,建模采用弹簧阻尼单元模拟轴承的弹性支承,即在每个圆周截面上沿圆周均布建立四个弹簧阻尼单元,弹簧单元的长度按照各处轴承的内外圈半径确定。外圈节点利用关键点建立,内圈节点采用硬点建立,连接对应的关键点和硬点成直线,网格划分时将这些直线划分为弹簧单元,并设置单元的划分数目为1。

弹簧阻尼单元的类型为Combin14单元,主轴体采用实体单元Solid92单元。主轴材料为45钢,其弹性模量为 2.1×1011Pa,泊松比为 0.3,密度为7800kg/m3。

弹簧阻尼单元的刚度按下式计算:双列圆柱滚子轴承

深沟球轴承

根据上述公式可计算出该主轴前支承处弹簧刚度为3.05×109N/m,后支承处两弹簧刚度为2.51×108N/m。单元阻尼的影响忽略不计。

网格划分时主轴体采用智能网格划分,弹簧阻尼单元采用手工网格划分,分网后有限元模型如图2所示,共有51603个单元、79656个节点。

2.2 加载和求解

图2 主轴及轴承组件的有限元模型

在有限元分析中约束被作为载荷来处理,合理确定有限元模型约束条件是成功进行有限元分析的基础。根据该主轴的部件结构,由于主轴采用了前端轴向定位,两后支承轴承在轴向可以有微量位移,以补偿主轴工作时的热伸长。所以,该主轴的约束加载,是对所有弹簧阻尼单元的外部节点,采用全约束限制所有自由度,而对前端轴承支承内部的四个节点则限制轴向自由度,其它单元的节点则是自由状态。

主轴所受工作载荷主要是加工时刀具传递的切削力及后部传动齿轮的作用力。以面铣刀粗铣平面为典型工况,由铣削力计算公式,可以得到铣削时的铣削力。其中,切向铣削力Fc和径向铣削力Fr的计算公式分别为:

代人各铣削工况参数:aw=180mm,af=0.1mm/齿,do=315mm,n=127rpm,ap=6mm,Z=16 可得,Fc=6833N,Fr=5808N。主轴上齿轮安装部位所受作用力可通过齿轮所传递的扭矩进行计算,分析时取齿轮在Z方向的作用力F=3100N。

在主轴模型的相应受力位置加载工作载荷,全部加载完成后,便可进行求解运算。

2.3 查看结果

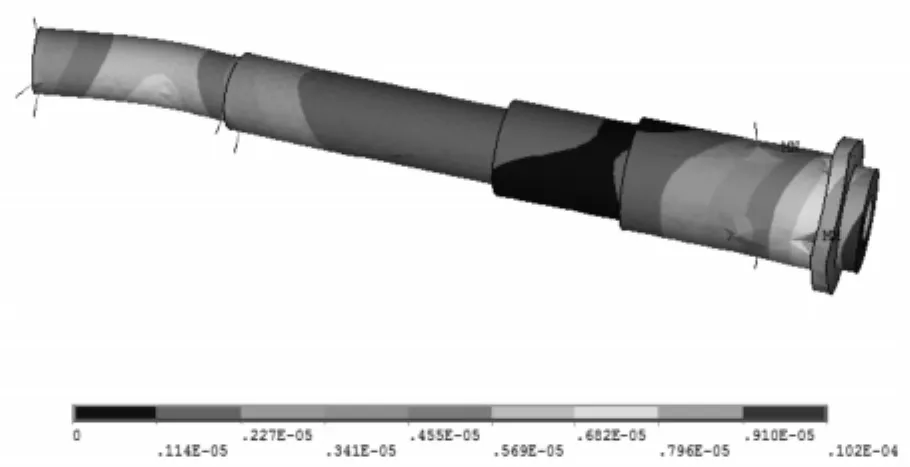

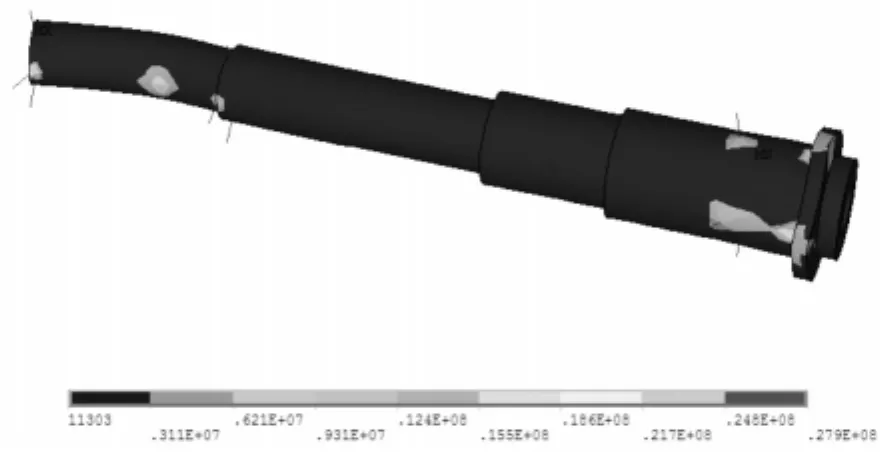

通过普通后处理器可查看主轴在加载求解后的变形情况及应力分布,该主轴受力后的节点位移云图及应力分布图如图3、图4所示。

图3 节点位移云图

从图中可以看出,主轴在切削力和传动力作用下的最大变形发生在主轴前端处,其最大变形为0.0102mm,能够满足加工要求;主轴受到的最大应力为27.9MPa,远小于轴的屈服极限,满足强度要求;主轴在齿轮安装处,所受应力较大,属于强度较弱位置。

图4 节点应力云图

3 主轴动态特性分析

主轴结构的动态分析通常包括模态分析和谐响应分析,本动态分析是对主轴的模态分析。模态分析是求解结构在自由振动下的振动特性,通过模态分析可以得到一个结构的固有频率和振型,从而确定设计结构或部件的振动特性,它可以为研究机械结构的振动现象和动态特性优化提供依据。该机床铣削主轴为阶梯轴,具有中空、多支承的特点,主轴在轴承支承下高速旋转,所以,其径向振动是影响其动态性能的主要因素。

3.1 有限元模型的建立

模态分析的建模过程与静态分析相似,也包括定义单元类型、单元实常数、材料属性、几何建模、划分网格等。需要注意的是:模态分析是线性分析,非线性特性将被忽略,同时,必须定义材料的弹性模量和密度。

3.2 加载和求解

模态分析的加载与求解主要是施加约束、分析选项、指定要扩展的模态数并求解。模态分析中唯一加载是自由度约束,对于该主轴,前轴承支承处外节点固定,内节点轴向约束,两后轴承支承处,外节点固定,内节点轴向不加约束。

主轴的振动可表达为各阶振型的线性叠加,其中低阶振型比高阶振型影响大,越是低阶影响越大,低阶振型对主轴的动态特性起决定作用,所以,进行主轴的振动特性分析时通常取前几阶振型即可,本分析提取的是前五级模态振型。

3.3 查看结果

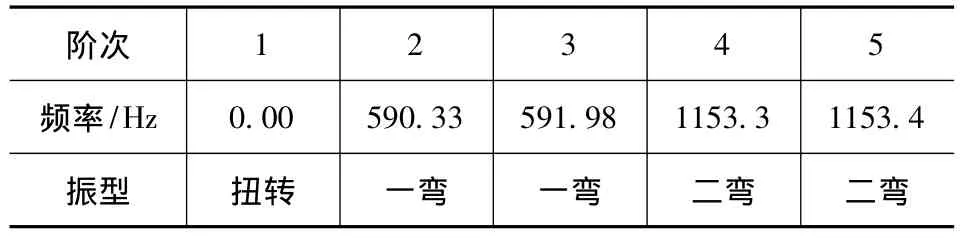

经ANSYS运行计算后,可得到该主轴的前五阶振动特性即固有频率与振型,其固有频率的计算结果如表1所示,2~5级振型图如图5所示。

表1 固有频率和振型

图5 主轴模态振型图

由结果可知,主轴部件的1~5阶固有频率分别为0.00、590.33、591.98、1153.3、1153.4Hz。结果表明:1阶固有频率为零,表现为主轴绕轴线的扭转,由于轴承在此方向没有约束,所以固有频率为0,这与主轴的实际工作状态相符;主轴的2阶和3阶固有频率分别是Y方向和Z方向的一弯;4阶和5阶固有频率分别是Y方向和Z方向的二弯。第2阶与第3阶、第4阶与第5阶的频率值很接近,并且振型表现为正交,可视其为重根。

根据求出的固有频率可计算出主轴的第2阶临界转速为35419.8 r/min,远远高于该主轴的工作转速。所以,该主轴的工作转速能有效避开共振区,从而保证主轴的加工精度。

4 结束语

应用ANSYS有限元分析软件,通过建立合理的主轴有限元分析模型,对所设计的定梁龙门铣磨床铣削主轴部件进行了静态和动态特性分析,获得了主轴的受力变形及内部应力分布规律,通过对主轴系统固有频率及振型的分析,获得了主轴的动态特性参数,结果验证了铣削主轴结构设计的合理性。分析表明,应用有限元分析方法对机床主轴部件的设计进行校验是一种切实可行的方法,分析结果也为机床主轴结构的进一步优化设计提供了可靠的理论依据和指导。

[1]张洪信.有限元基础理论与ANSYS应用[M].北京:机械工业出版社,2006.

[2]张耀满,刘春时,谢志坤,等.高速机床主轴部件有限元分析[J].东北大学学报(自然科学版),2008(10):1474-1477.

[3]李庆余,孟广耀.机械制造装备设计[M].北京:机械工业出版社,2008.

[4]窦凯,陈兴洲,吴磊.V400型柔性制造模块主轴单元的计算机仿真与分析[J].机床与液压,2008(5):316-318.

[5]谢黎明,代昌浩,符卫东.车铣复合加工中心主轴结构的有限元分析[J].组合机床与自动化加工技术,2006(2):29-30,33.

[6]胡秋,腾强.数控机床高速主轴单元动态特性仿真分析[J]. 机床与液压,2007(1):204-206.

[7]王先逵.机械加工工艺手册(单行本)铣削、锯削加工[M].北京:机械工业出版社,2008.