注射成型PP/PET共混物分子取向研究

2012-11-23李忠明

易 新,李忠明

(1.金发科技股分有限公司产品研发中心,塑料改性与加工国家工程实验室,广东 广州510520;2.四川大学高分子科学与工程学院,高分子材料科学与工程国家重点实验室,四川 成都610065)

0 前言

注射成型是半结晶型聚合物最广泛的成型方法之一,因为其能根据不同的需求成型各种复杂制品,而且这种成型手段可实现高效与经济。但聚合物在注射成型过程中同样存在一些不可避免的缺陷,即制品内部结构的不均一性[1-3]。制品内部结构的各向异性,即通常说的“皮-芯”结构,会给材料带来一些不利的影响,如内应力过大导致制品变形、降低制品表面品质、尺寸稳定性下降[4-5]。

大部分学者研究聚合物注塑制品的“皮-芯”结构集中在聚合物的纯树脂体系[6]或者具有特殊结构的共混体系[7-8]。对于聚合物合金普通注射成型制品的研究却比很少,但这种分子水平的多层次结构同样会影响制品的整体性能。

PP是目前用量最大的通用塑料之一,具有众多的优点,如质轻、无毒、电绝缘性好、化学稳定性好,成型加工性优异。但也存在一些缺点,如低温脆性、力学性能及硬度较低、成型收缩率大等。PET是一种工程塑料,具有较高的玻璃化转变温度和熔点,但在通常加工温度下,其结晶速度较慢。所以PET的加入可提高PP的强度、模量、耐热性、表面硬度,同时降低其制品的收缩率。因此本研究利用熔融共混方法制备PP/PET共混物,同时利用CNTs对PET晶体成核作用来提高PET在普通加工条件下的结晶速率,制备PP/PET/CNTs复合材料,研究普通共混物注射成型制品中分子链取向结构及相应制品的力学性能。

1 实验部分

1.1 主要原料

均聚PP,HJ500,熔体流动速率为10g/10min,韩国三星综合化学公司;

PET,SB500,切片级,特性黏度0.658dL/g,中国石化仪征化纤股分有限公司;

增容剂甲基丙烯酸缩水甘油酯接枝聚丙烯(PP-g-GMA),自制[9];

CNTs,直径约2nm,长度5~30mm,纯度>95%,中国科学院成都有机化学有限公司;

乙醇,工业级,成都市科龙化工试剂厂。

1.2 主要设备及仪器

转矩流变仪,ZJL-200,长春市智能仪器设备有限公司;

同向双螺杆挤出机,TSSJ-25,化工部晨光塑料机械研究所;

注塑机,PS40E5ASE,日精树脂工业株式会社;美国国家同步辐射光源(NSLS),布鲁克海文国家实验室(BNL);

差示扫描量热仪(DSC),TA-DSC 910s,美国 TA公司;

电子万能试验机,AT-10,日本岛津公司。

1.3 样品制备

利用破碎机把PET粒子破碎成粉末,把CNTs按3.3%的比例与100g PET粉末混合后倒入1000mL的单口烧瓶中,加入500mL乙醇进行机械搅拌,同时将整个装置置于超声仪中,加速CNTs分散;机械搅拌30min后过滤,将过滤后的混合物于鼓风烘箱中进行干燥,温度设定为120℃,时间4h;干燥后的混合物在密炼机中进行熔融共混,加工温度为275℃;共混物同样于破碎机中粉碎成粉末;重复上述过程数次,直到获得一定量的PET/CNTs混合物;

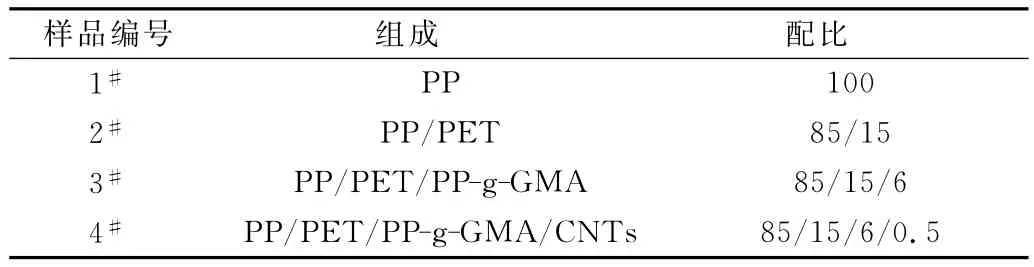

将一定CNTs含量的PET粉末、PP和PP-g-GMA于双螺杆挤出机中进行挤出造粒,挤出机各区温度分别为:160、270、270、260、260、280 ℃;主机螺杆转速为80r/min;为了进行实验对比,纯PP和普通PP/PET共混物同样进行挤出造粒;造粒后的样品于注塑机上进行注射成型,注射成型温度设定为270℃,注射和保压压力均为4.2MPa,保压时间为15s;具体试样组成及样品编号如表1所示。

表1 实验试样组成Tab.1 Composition of the experimental samples

1.4 性能测试与结构表征

二维宽角X射线衍射(2D-WAXD)分析:测试试样是从注射成型标准样条中部取出一块1mm×4mm的矩形试样,如图1所示。MD表示注射时熔体的流动方向,TD表示垂直于熔体流动方向,垂直于MD-TD平面的方向则定义为ND;测试中使用的X射线为CuKα射线,其波长为0.173nm,X射线垂直于平面MD-TD,样品与探测器间的距离为68mm;光斑直径约为0.5mm,测试时在样品上一共取了4个点,分别为0.25(皮层)、0.75(过渡层)、1.25(过渡层)、2.0mm(芯层)(光斑圆心的位置),这样试样在厚度方向的信息都能捕捉到;2D-WAXD图片可通过图像传感器获得,其分辨率为1024×1024;

图1 2D-WAXD测试试样Fig.1 Samples for 2D-WAXD measurement

DSC分析:准确称取注塑制品试样4~6mg,从室温升到300℃,升温速率为10℃/min,恒温5min后以10℃/min的速率降温到30℃,得到样品的熔融曲线和非等温结晶曲线;

拉伸性能按照ASTM D638进行测试,拉伸速率为10mm/min,每组测量5个试样然后取平均值;

弯曲性能按GB/T 9341—2008进行测试,加载速率为2.0mm/min,数据结果取5个试样的平均值。

2 结果与讨论

2.1 PET分散相对PP结晶的异相成核作用

从图2可以看出,共混体系(2#,3#,4#样品)中PP的熔点约为167℃,比纯PP熔点(约165℃)略高。在PP/PET和PP/PET/PP-g-GMA体系中并没有发现PET的熔融峰,而在加入CNTs的体系中,温度为253.2℃时,发现PET的熔融峰。在图2(b)中也观察到温度为209.1℃时存在很小的一个结晶峰,即PET的结晶峰。由此可见,CNTs确实可以提高PET的结晶速率,使其在注射成型周期内形成一定量的晶体。从DSC非等温结晶曲线可以看出,PET的加入可以明显提高PP的起始结晶温度和结晶峰温度,纯PP的结晶峰温度为120℃,PP/PET体系中,PP的结晶峰温度都达到125℃。说明共混物中分散相PET对基体PP的结晶过程起到很好的异相成核作用。

图2 样品的DSC曲线Fig.2 DSC curves for the samples

2.2 样品中PP分子取向分布

2D-WAXD衍射图中由里到外有不同的衍射环分别代表不同的晶面,而衍射环的不同强度又反映着晶体在特定方向上的多少,即取向结构的不一致性。为了更好地说明,选择α-晶(PP典型晶体)的(040)晶体作为研究对象。如图3(a)所示,纯PP注射成型样品越靠近芯层(如2000μm位置)晶体衍射环强度在圆周方向就越一致,而靠近皮层(如250μm位置)晶体衍射环强度在圆周方向差别较大,这表明注射成型试样中分子取向结构的不均一性,即形成典型的“皮-芯”结构。在PP/PET共混物中,晶体衍射强度在圆周方向的不均一性体现得更不明显了,如图3(b)所示,(040)晶面衍射环在750、1250、2000μm位置几乎都表现出一致性,并没有明显的强度差别,这表明分子取向结构在这几个位置更接近。增容后的PP/PET试样表现出类似图3(b)的衍射特征,如图3(c)所示,而且在皮层位置(250μm)(040)晶面衍射环强度也表现出一致性,说明增容后的注塑试样其“皮-芯”结构得到较好的抑制。与未加CNTs的试样相比,加入CNTs的PP/PET/PP-g-GMA试样的皮层位置(即250μm)(040)晶面衍射强度在有圆周方向较大的差别,表明该位置有较强的取向结构;而在过渡层和芯层,(040)晶面衍射强度分布与未加CNTs的增容试样相似,并没有明显的取向结构。

为了进一步评价注射成型试样的取向结构,通过拟合α-PP(040)晶面衍射强度沿方位角(0~360°)的分布,从而计算出取向度参数值。式(1)是 Hermans[8]取向度参数(fH)计算方法:

其中取向因子〈cos2φ〉被定义为如式(2)所示:

式中 Ⅰ(φ)——方位角为φ时的衍射强度

图3 样品的2D-WAXD图Fig.3 2D-WAXD photos for the samples

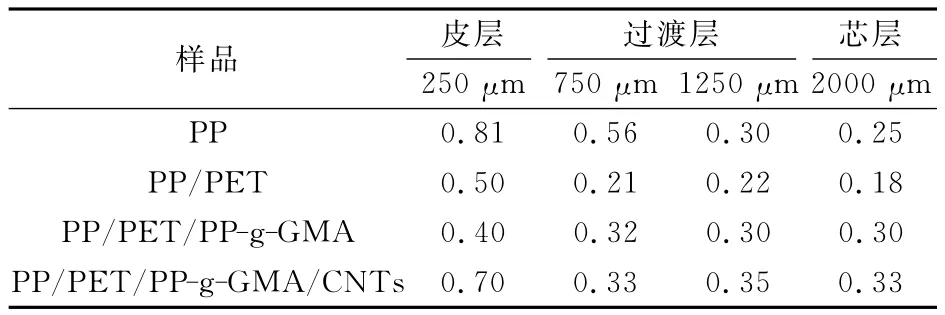

图4是α-PP(040)晶面衍射强度的方位角分布图,通过拟合计算出的取向度参数值如表2所示。如图4所示,纯PP试样皮层有更窄的峰宽和更高的衍射峰强度,而芯层峰宽大且衍射峰强度弱,通过计算得出其取向度参数分别为0.81和0.25。PP/PET共混物中整个材料各层的取向度比纯PP要小,尤其是过渡层与芯层,其取向度参数约为0.2,而皮层也只有0.5,这说明注射成型过程中PP/PET共混物结构在一定程度上降低了这种多层次结构。加入增容剂后,试样在厚度方向的多层次结构得到了进一步的抑制,在方位角分布图[图4(c)]中,从皮层到芯层,其(040)晶面衍射峰宽和峰强度基本一致,拟合计算出取向度参数在0.3~0.4之间。PET中含有CNTs试样的取向结构如图4(d)所示,皮层有较窄的衍射峰宽度的较强的强度,其取向度参数为0.7,比纯PP要低一些。过渡层和芯层的取向度参数变化很小,且取向结构不明显,取向度参数为0.3左右。纯PP形成典型的“皮-芯”结构,其形成机理在以前研究中已经充分阐明。当PP中加入一定比例(15%)PET时,对PP结晶有2种作用:一是异相成核作用,使晶核增多、晶粒细化;二是阻碍PP分子链的运动,抑制其形成取向晶体结构。增容剂PP-g-GMA同时也具有双重作用:一是增容剂可以降低界面张力,细化和均化分散相粒子,所以PP结晶时的异相成核点数量相应也增加;二是增容剂能与PET在界面发生化学反应形成化学键,所以界面处的PP分子链的运动同样也会受到限制[8]。在PP/PET共混物中,由于PET粒子的异相成核作用及对PP分子链运动的阻碍作用,使得其注塑试样中各层的分子链取向度参数都要低于纯PP试样。加入增容剂PP-g-GMA后,随着异相成核点的增加和界面处增容剂对PP分子链运动的进一步阻碍作用,使得注塑试样的取向度参数进一步均一化,整个试样在厚度方向并没有明显的各向异性结构。CNTs加入到分散相PET中,会增加PET熔体黏度,但对其异相成核效果并没有改变,所以在该试样的过渡层和芯层,取向度参数仍然保持较小的数值,即并没有明显的取向结构,同时取向度参数的差别也比较小。但皮层则出现异常的较高取向度参数,具体原因可能是CNTs的加入改变了体系的热导率,这将在以后的工作中进一步研究。

图4 样品的(040)晶面方位角分布图Fig.4 Intensity distribution of the(040)plane of the samples

表2 样品不同层取向度参数计算值Tab.2 Orientation parameters of samples in different layers

图5是一维X射线衍射(1D-WAXD)图,通过对图3中二维衍射强度在不同晶面上进行积分而得到。图3中每一个特征的衍射环就对应着特定的晶面,在图5中也对应着一个特征峰。在普通注射成型过程中,PP主要形成α晶,其对应的晶面分别如下:(110)2θ=14.1°,(040)2θ=16.8°,(130)2θ=18.5°,(111)2θ=21.2°和 (-131)2θ=21.8°。除了α晶外,试样在部分位置也形成了很少一部分的β晶,(030)2θ=21.8°,如1#、2#和4#试样的皮层位置,3#试样的过渡层和芯层位置。通过强剪切有利于形成β晶[10],所以通常会有少量出现在皮层位置,正如1#、2#和4#试样。而过渡层和芯层剪切相对较弱,在这些位置很难找到β晶的衍射峰。但3#试样在过渡层和芯层则出现β晶的衍射峰,皮层反而没有,比较异常,将在后面的工作中进行研究。

图5 样品的1D-WAXD图Fig.5 1D-WAXD curves for the samples

2.3 制品的力学性能

由表3中可以看出,未加入增容剂的PP/PET共混物,其拉伸强度较纯PP低,主要是由于界面作用太差,当材料受载荷时,断裂主要发生在界面等缺陷处。但PET的加入可使材料的刚性提高,如弯曲强度和弯曲模量都要比纯PP高。加入增容剂后,两相界面得到改善,且分散相粒子粒径进一步细化,所以试样的拉伸强度、弯曲强度和弯曲模量相对纯PP都有一定的增加。CNTs加入到PET中可以提高其结晶速率,使其在注塑周期内获得一定的结晶度,所以提高了试样的刚性,即相对于纯PP而言,试样的弯曲模量提高了近20%。

表3 样品的力学性能Tab.3 Mechanical properties of the samples

3 结论

(1)对PP结晶起异相成核作用,使其结晶峰温度提高约5℃;与此同时CNTs能促进PET结晶,提高其结晶速率,使其在注射成型周期内形成晶体;

(2)分散相能够降低PP注塑制品分子取向不均一性,增容后的PP/PET试样“皮-芯”结构进一步得到抑制,制品在厚度方向的取向度参数几乎保持在0.3~0.4之间;

(3)分散相的加入能够提高基体PP的刚性,如弯曲模量提高了11%;增容剂的加入,使PET在提高基体刚性的同时还保持拉伸强度不降低;在PET中加入CNTs可进一步提高制品的刚性。

参与文献:

[1]Sayers C M.Elastic Anisotropy of Short-fibre Reinforced Composites[J].International Journal of Solids and Structure,1992,29(23):2933-2944.

[2]Yu X F,Wu H,Li J,et al.Structure and Property of Injection-molded Polypropylene Along the Flow Direction[J].Polymer Engineering and Science,2009,49(4):703-712.

[3]Fujiyama M,Wakino T,Kawasaki Y.Structure of Skin Layer in Injection-molded Polypropylene[J].Journal of Applied Polymer Science,1988,35(1):29-49.

[4]Kubat J,Manson J A,Rigdahl M.Influence of Mold Design on the Mechanical Properties of High-pressure Injection-molded Polyethylene[J].Polymer Engineer and Science,1983,23(16):877-882.

[5]Kalay G,Sousa R A,Reis R L,et al.The Enhancement of the Mechanical Properties of a High-density Polyethylene[J].Journal of Applied Polymer Science,1999,73(12):2473-2483.

[6]Baaijens F P T.Calculation of Residual Stress in Injection Molded Products[J].Rheologica Acta,1991,30 (3):284-299.

[7]Zhong G J,Li L B,Mendes E,et al.Suppression of Skincore Structure in Injection-molded Polymer Parts by In-situ Incorporation of a Microfibrillar Network[J].Macromolecules,2006,39(19):6771-6775.

[8]Yi X,Chen C,Zhong G J,et al.Suppressing the Skin core Structure of Injection-molded Isotactic Polypropylene via Combination of an In Situ Microfibrillar Network and an Interfacial Compatibilizer[J].The Journal of Physical Chemistry B,2011,115(23):7497-7504.

[9]Yi X,Xu L,Wang Y L,et al.Morphology and Properties of Isotactic Polypropylene/Poly(ethylene terephthalate)In Situ Microfibrillar Reinforced Blends:Influence of Viscosity Ratio[J].European Polymer Journal,2010,46(4):719-730.

[10]Leugering H J,Kirsch G.Beeinflussung der Von Isotaktischem Polypropylene Durch Kristallisation aus Orientierten Schmelzen[J].Die Angewandte Makromolekulare Chemie,1973,33(1):17-23.