储运发射箱空投安全性研究

2012-11-22于存贵

于存贵,何 庆

(南京理工大学 机械工程学院,南京 210094)

着陆冲击是影响武器装备空投安全性的重要因素,因此是研制过程中需要重点研究的问题之一,研究方法主要有试验法和数值分析法[1-2]。有限元法是一种常用的数值分析法,能在早期的设计阶段利用计算机仿真着陆冲击的动态响应,通过应力、应变直观地评判薄弱部位和失效情况,为结构设计提供理论指导和优化建议,而在试验阶段与试验结果结合起来分析,将获得更好的结果来评估空投武器的可靠性和安全性,节省试验时间和次数,加快武器研究进程,降低成本和风险[3]。

为提高空降型火箭炮快速反应能力和持续作战能力,配备的储运发射箱必须能随炮空投,也能单独空投。该发射箱联装数目多,弹体较长,着陆过程碰撞复杂,又由于兼顾着陆后的装填和发射,与传统的空投弹药包装箱存在差异。本文通过在ABAQUS建立发射箱和地面接触碰撞有限元模型,研究发射箱在不同着陆状态下的瞬态冲击响应问题,论证带弹发射箱的空投安全性,保证发射箱既满足空投的轻量化设计要求,又具有较高的抗冲击性能。根据发射箱自身特点,提出以下安全性评估指标:

1)用材料的许用应力评估箱架和定向管的安全性,箱架使用超硬铝材料,强度极限σb≥490 MPa,屈服极限σs≥410 MPa,许用应力[σ] =273 MPa;定向管环氧玻璃钢的强度极限为350 MPa,许用应力[σ]=233 MPa。

2)用过载系数评估火箭弹的安全性,过载系数30 g以下安全。

3)用冲击作用下火箭弹的轴向力F评估闭锁可靠性,向前轴向力不能超过6 000 N的闭锁力(多在5 886~7 848 N之间),挡弹器一般视为刚体,无需考虑向后轴向力。

装备空投着陆一般分为3种状况[4-5]:

1)正常状况着陆。伞降系统和缓冲系统工作正常,无横风干扰,装备垂直降落在软地面,接地速度6 m/s,冲击小。

2)恶劣状况着陆。地面为不平硬地面,缓冲系统作用受到限制(如采用气囊缓冲,只有部分气囊工作),接地速度6 m/s。

3)极限工况着陆。铺面路,缓冲系统作用受限,接地速度8 m/s,冲击力很大。

为降低空投风险,任何装备空投试验前都必须进行跌落试验,所受冲击与极限工况类同。取正常工况和极限工况研究。

1 显式非线性动态分析方法

显式非线性动态法是ABAQUS中求解非线性行为的基本方法,适合于求解装备着陆受冲击并在内部发生复杂作用的瞬态响应问题。ABAQUS/Explicit应用中心差分法对运动方程进行显式的时间积分,应用一个增量步的动力学条件计算下一个增量步的动力学条件[6]。分析步骤如下:

1)节点计算

① 在增量步开始时,程序求解动力学平衡方程,当前增量步节点加速度为:

(1)

式中:M为节点质量矩阵;P为外力;I是单元内力。

② 对时间显式积分为:

(2)

(3)

式(2)假定加速度为常数,当前增量步中点速度等于前一个增量步中点的速度加上速度的变化值。式(3)中,u(t+Δt)是增量步结束时的位移;u(t)是增量步开始时的位移。

2)单元计算

② 根据本构关系计算应力为:

σ(t+Δt)=f(σ(t),dε)

(4)

③ 集成节点内力I(t+Δt)。

3)设置时间t为t+Δt,返回到步骤1)。

显式算法在增量步开始时提供了满足动力学平衡条件的加速度,再在时间上“显式地”前推速度和位移,无需求解方程组,在求解非线性问题时具有较高的计算效率。

2 发射箱着陆有限元模型建立

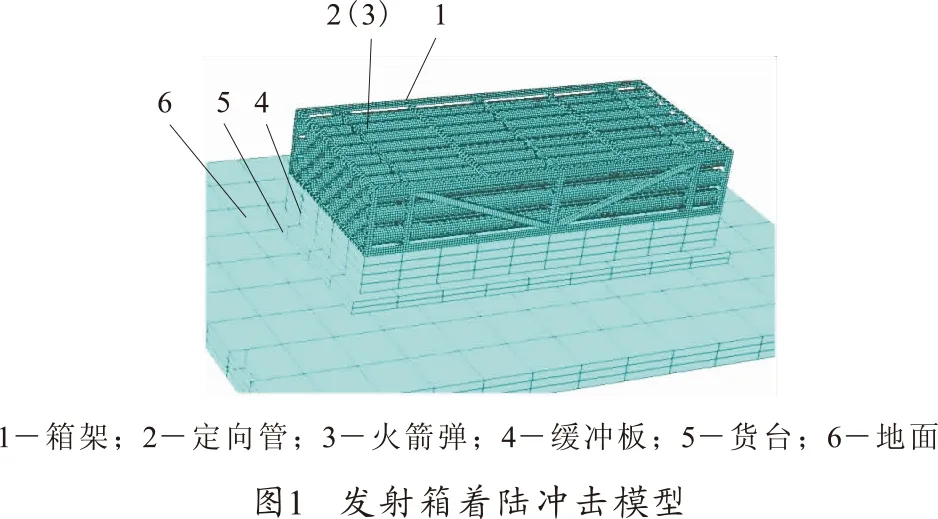

发射箱着陆冲击模型如图1,包括箱架、定向管、火箭弹(含在定向管内)、缓冲板、货台和地面6个部件,进行了以下简化和假设:

1)不研究火箭弹沿定向管螺旋导槽的运动,建模时去除螺旋导槽,并且无弹管间隙。

2)着陆前装备受力平衡,触地时只存在地面对装备的冲击力。

3)地面简化为弹性模型,混凝土面、不平硬地面均取国家一级路面第2层(水泥、碎石层)的弹性模型参数,软土面取第四层(土基)的参数。箱架主要由薄板组成,箱架、定向管、火箭弹均使用壳单元,缓冲板、货台、地面为实体单元,共114 415个单元,117 601个节点,均为弹性材料,主要材料性能见表1。

表1 模型材料参数

部件材料ρ/(t·mm-3)E/MPaμ箱架铝2.7e971 0000.32火箭弹钢7.8e9210 0000.30货台铝2.7e971 0000.32缓冲板泡沫塑料2e1030垫块橡胶1.5e91.3840.50地面混凝土2.2e910 0000.25土基1.9e92500.35

定向管采用某环氧玻璃钢材料性能参数,具体见文献[7]。铺层方式采用斜交对称铺层,共10层,铺层角度50°。缓冲板可挤压泡沫塑料采用文献[6]提供的硬化数据模型,其屈服行为由单轴压缩的初始屈服应力与三向均匀压缩的初始屈服应力的比值和三向均匀拉伸的屈服应力与三向均匀压缩的初始屈服应力的比值决定,前者取1.1,后者取0.1,并在ABAQUS材料模型的泡沫材料模型Crushable Foam中输入硬化数据。

相互作用关系:联装火箭弹具有对称关系,为减小计算成本,选4根定向管和所包含的弹体研究(图2),编号1-4,对应上左、上中、下左、下中位置(从管后往前看)。弹体为刚体约束,并在实际质心位置配重,使火箭弹达到实际质量,其余20根定向管全部刚体约束,并在实际质心处配上火箭弹重,使仿真结果更加真实;定向管与箱架、箱架与缓冲板及货台之间采用绑定约束。整个模型接触类型选用通用接触,模拟冲击下可能发生的任何接触,防止复杂的装配体各部件之间或自身发生穿透。载荷和边界条件:地面四周固定,对空投装备(包含货台和发射箱)施加初始速度场,模拟装备以各工况对应的速度与地面接触碰撞。

3 着陆冲击动力学分析

3.1 自身抗冲击性能分析

为掌握发射箱自身抗冲击能力,先去除缓冲板,对发射箱以6 m/s速度着陆在硬地面进行仿真计算。计算可得碰撞瞬间箱架最大应力617 MPa,在中隔板底部中间位置。定向管最大应力542 MPa,在下中管上,大部分定向管最大应力超过许用应力,位置在与中隔板连接处,全部火箭弹垂直加速度和轴向力过大,存在毁坏风险。因此,整箱直接空投毁损严重,采用可压缩泡沫塑料缓冲非常必要。

3.2 正常工况

装备垂直着陆在软地面,触地速度6 m/s。计算时间0.3 s。

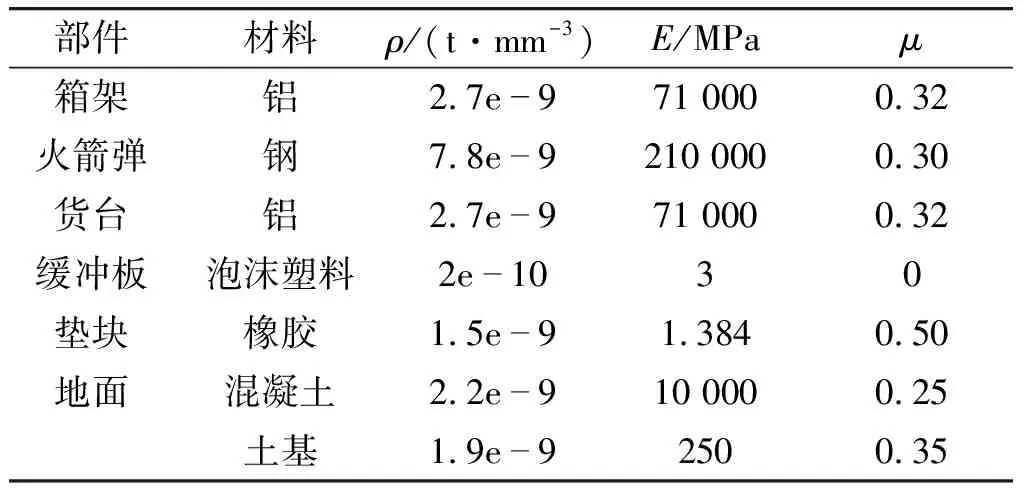

碰撞瞬间箱架最大应力在底面前横梁(槽型铝材)中部,有400 MPa,其他下横梁中部位置应力均较大;下中部两根横梁发生较大弯曲变形(下凹),变形3 mm,这与泡沫材料的可压缩性、横梁跨距较大、铝材弹性模量小等因素有关。整个冲击过程最大应力在400 MPa左右变化,没有很快减小,超过材料的许用应力。4根定向管和火箭弹的计算结果见表2(表中位置是沿轴线距管尾尺寸)。定向管最大应力没有超过200 MPa,小于材料的许用应力。火箭弹冲击加速度和最大轴向力均满足安全性要求,上中弹垂直冲击最大,下中弹轴向力最大。

表2 正常工况定向管和火箭弹分析结果

3.3 极限工况

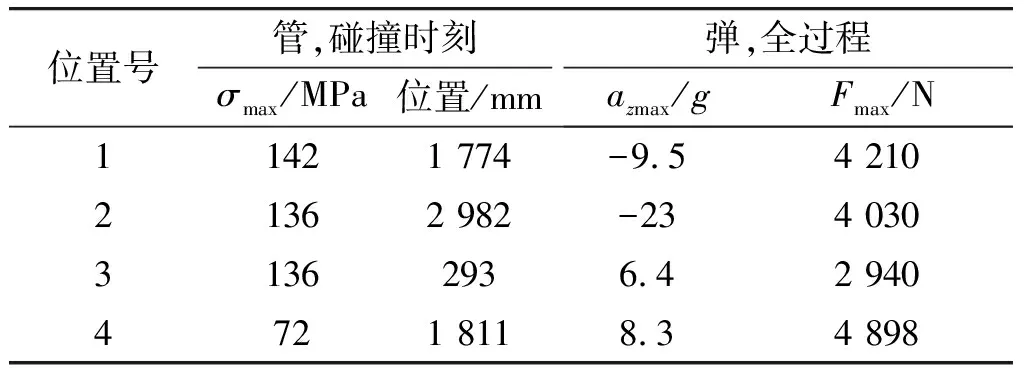

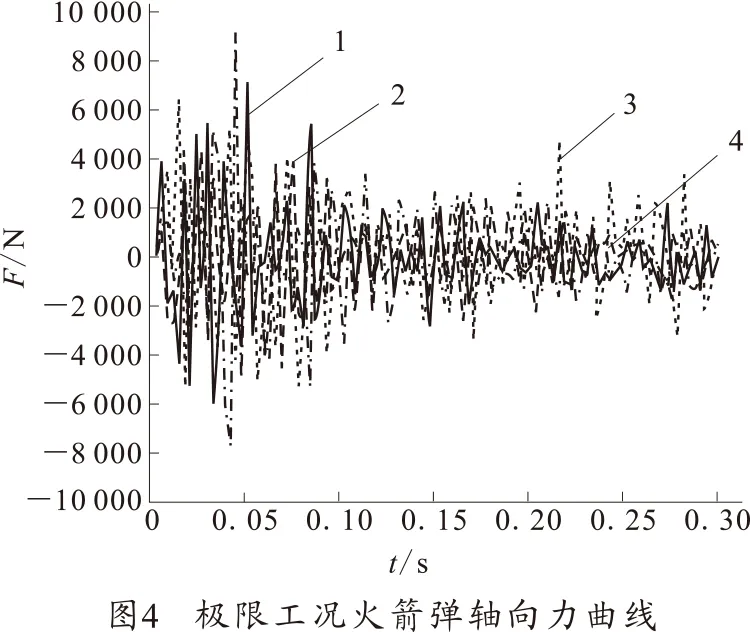

装备着陆在硬地面,触地速度8 m/s。左侧4根定向管和火箭弹的计算结果见表3。火箭弹冲击加速度(垂直方向)和轴向力的曲线见图3和图4。

表3 极限工况定向管和火箭弹分析结果

碰撞瞬间箱架最大应力值523 MPa,在中前横梁的中部,大于材料强度极限,在前隔板与纵梁连接处;最大变形在底部中前横梁,最大变形5 mm;下中部定向管最大应力205 MPa,但未超过许用应力。整个过程多数火箭弹所受冲击加速度没有超出安全值,而多数火箭弹所受轴向力超过闭锁力;上中弹垂直加速度最大,达34g,超出安全指标;下中弹向前最大轴向力达9 216 N,闭锁不可靠,上边弹和下边弹的闭锁可靠性存在风险。

3.4 改进后的分析

经过前述分析讨论,定向管和火箭弹在缓冲条件下的安全性明显提高,在极限工况中仍有部分存在风险。箱架在各个工况条件下应力均超过许用应力。对箱架薄弱部位进行加强,隔板加厚,对冲击过程中变形较大的横梁增加支撑斜梁,减小跨距。并在箱架的4根下横梁底面各均布3块橡胶垫块,增加减振作用。重新建立有限元模型在极限工况下仿真分析。其中,橡胶垫选择适用于大变形的超弹性本构关系,详见文献[6]。

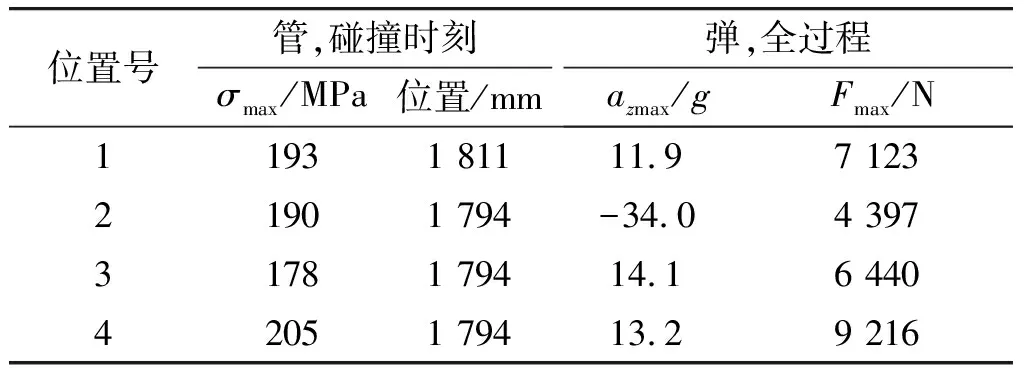

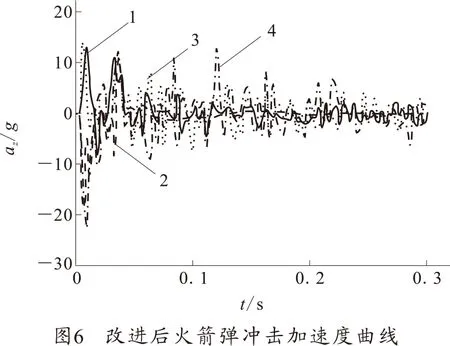

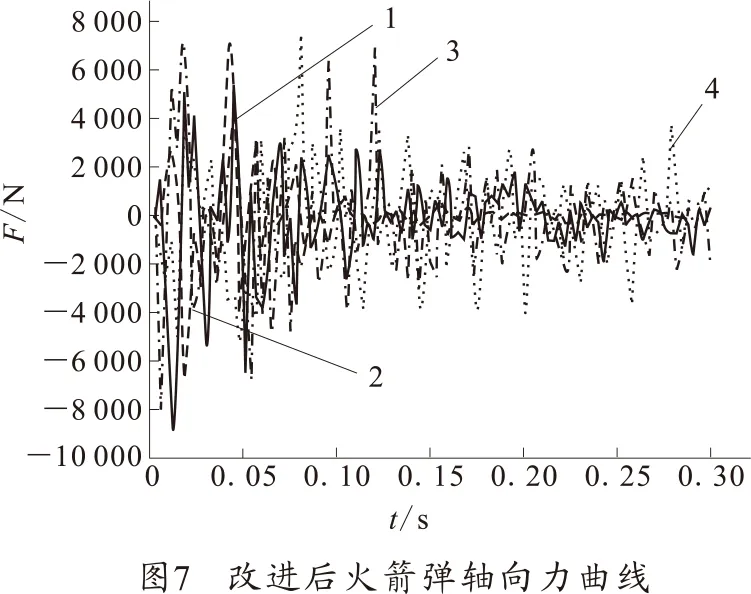

箱架计算结果见图5,定向管和火箭弹的计算结果见表4。火箭弹冲击加速度(垂直方向)和轴向力的曲线见图6和图7。

表4 改进后定向管和火箭弹分析结果

位置号管,碰撞时刻σmax/MPa位置/mm弹,全过程azmax/gFmax/N12021 77413.25 37122171 774-18.56 38332271 77414.17 53142201 774-22.66 940

碰撞瞬间箱架最大应力值384 MPa,在左下纵梁靠近中前横梁部位,小于材料屈服极限;最大变形在底部中后横梁,最大变形5 mm;下边管最大应力227 MPa,但未超过许用应力。全部火箭弹所受过载满足安全要求,下边弹垂直加速度最大,冲击加速度减小、持续时间增长。向前最大轴向力能控制在5 886~7 848 N的闭锁力范围内。

4 结 论

1)上中弹在各工况下冲击加速度最大,在增加橡胶减振材料后,下中弹最大,因此,发射箱中间弹在空投着陆中所受冲击较大,但在采取缓冲减振措施后,各弹安全性均可得到保证。

2)在正常工况下火箭弹闭锁可靠,改进后能将极限工况下的轴向力控制在允许的闭锁力范围内。在不影响射击精度的基础上宜采用高闭锁力保障安全。

3)定向管满足强度要求,最大应力位置多出现在火箭弹前定心部与其接触处。

4)设计箱架时应对连接处和承力较大的零部件进行加强;起落架能够容许箱架一定范围的变形,降低装填配合精度要求。

5)缓冲减振措施效果良好,冲击响应明显减小。采用橡胶垫块减振的缺点是延长了冲击持续时间。总体上发射箱空投安全,方案可行。

6)运用显式非线性动态法研究多联装发射箱空投着陆安全性,能够预测和掌握发射箱安全隐患之处,并提出了可行的缓冲措施,为结构强度设计和试验研究提供指导和参考。

参考文献(References)

[1] 祁立雷,李文钊,高敏.弹药托盘装运与空投补给相容性研究[J].包装工程,2006,27(3):136-138.

QI Li-lei,LI Wen-zhao,GAO Min.Study of the compatibility of palletized loading system with ammunition airdrop supply[J].Packaging Engineering,2006,27(3):136-138.(in Chinese)

[2] ANTHONY P TAYLOR. Investigation of the application of airbag technology to provide a soft-landing capability for military heavy airdrop[R]. AIAA2001-2045, 2001.

[3] 刘霞,齐欢.空投物资冲击过程中的缓冲性能分析[J].包装工程,2006,27(2):70-72.

LIU Xia,QI Huan.Cushion performance analysis of the impact response of airdropping cargo[J].Packaging Engineering,2006,27(2):70-72.(in Chinese)

[4] 杜志岐,邵朋礼.铝合金车体抗冲击能力的动态有限元仿真[J].兵工学报,2009,30(1):1-4.

DU Zhi-qi,SHAO Peng-li.Dynamic finite element simulation of the aluminum alloy hull at landing[M].ACTA Armamentarii,2009,30(1):1-4.(In Chinese)

[5] 李建阳,王红岩,郝贵祥.空降车着陆缓冲过程车体动态应力仿真研究[J].装甲兵工程学院学报,2010,24(3):25-28.

LI Jian-yang,WANG Hong-yan,HAO Gui-xiang.Simulation of landing process based on explicit finite element method[J].Journal of Academy of Armored Force Engineering,2010,24(3):25-28.(in Chinese)

[6] 庄茁,由小川,廖剑晖,等.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社,2009:190-191,326-327,455.

ZHUANG Zhuo,YOU Xiao-chuan,LIAO Jian-hui,et al.Based on ABAQUS finite element analysis and application[M].Beijing:Tsinghua University Press,2009:190-191.(in Chinese)

[7] 卓艾宝.复合材料火箭定向管的结构分析与优化[D].南京:南京理工大学,2009.

ZHUO Ai-bao.The structural analysis and optimization for the composite rocket launching case[D].Nanjing:Nanjing University of Science and Technology,2009.(in Chinese)