AP1000蒸汽发生器锻件制造的难点

2012-11-20王英杰赵宇强

王英杰 赵宇强

(1.国核工程有限公司, 上海200233;2. 华东理工大学, 上海200237)

蒸汽发生器是压水堆核电站中的关键设备,是核岛中一、二回路进行热能转换、传递的热交换设备,其一次侧为一回路压力边界,在服役期间承受高温、高压、强放射性,二次侧为核蒸汽产生区,一、二回路及其介质之间由U形换热管和管板构成隔离层[1]。

AP1000蒸汽发生器属于核安全A级,抗震等级为I类,设计寿命为60年。由于其一次侧与二次侧的温度、压力、放射性的差异,其内部质量和锻件的制造质量是极其重要的,直接影响到核电厂成套装备的整体水平、维护和长期运行可靠性[1-3]。

AP1000蒸汽发生器锻件的制造周期较长,是核电厂设备制造的关键技术之一。其毛坯尺寸大、重量重,材质的纯净度、致密度和各项理化、机械性能指标要求都非常高,是综合材料、冶炼、锻造、热处理、探伤和测量为一体的高技术产品。

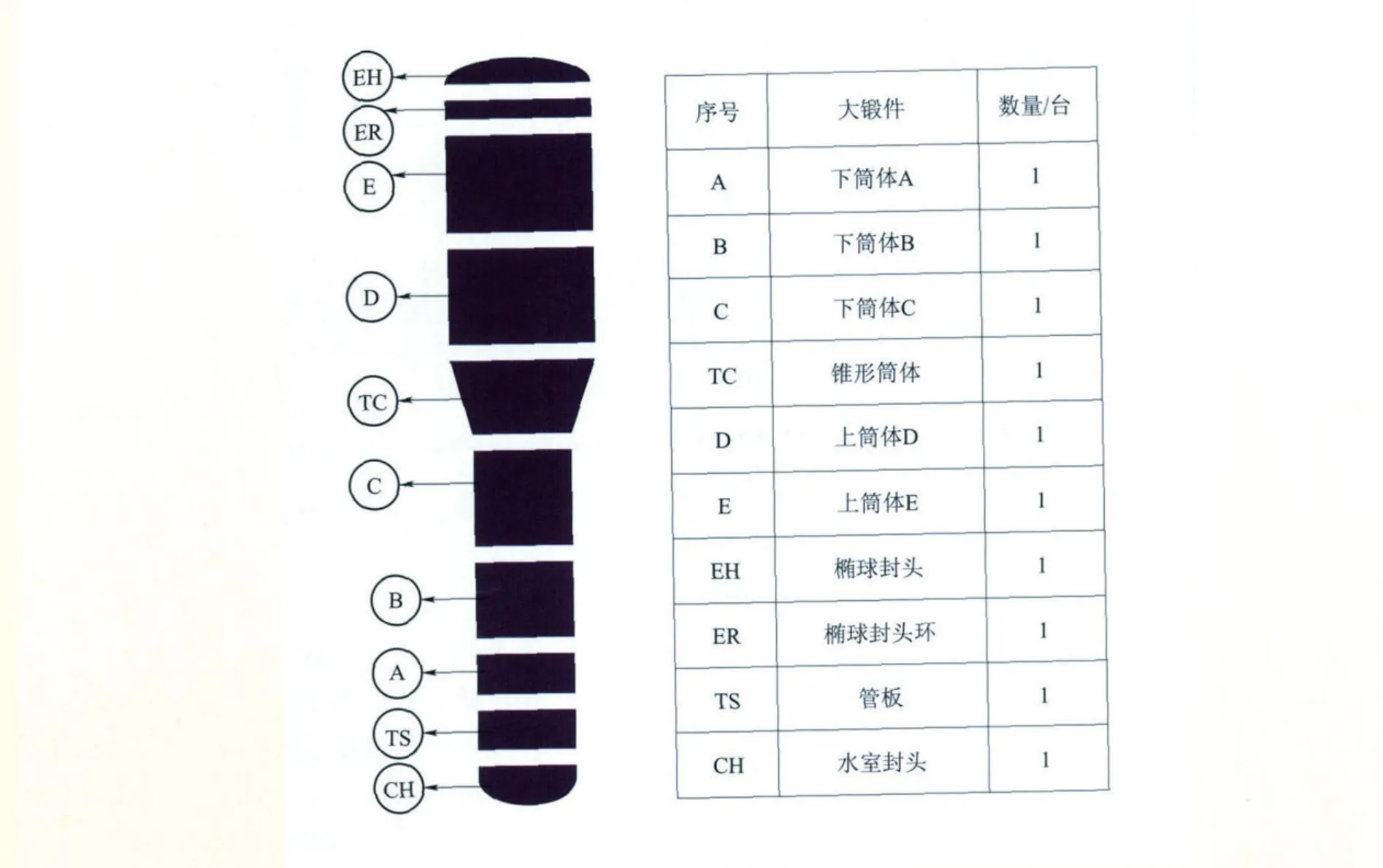

图1 蒸汽发生器主要锻件Fig.1 Major forgings of steam generator

1 AP1000蒸汽发生器主要锻件

AP1000蒸汽发生器锻件材料为锰-钼-镍低合金钢,在ASME规范里材料牌号为SA508 Gr3 Cl2,要求总锻造比不低于3.5,制造规范采用ASME第Ⅲ卷NB部分,制造中不允许任何形式的补焊。蒸汽发生器体积大,每台设备主要有10个大锻件,如图1所示。其关键锻件为管板、锥形筒体和水室封头。

2 制造难点分析

2.1 化学成分控制

化学成分是影响材料性能的基础因素。蒸汽发生器是压水堆一回路向二回路转化的设备,属于一回路承压边界,其化学成分指标和断裂韧性指标要求更高。ASME规范中SA508-Ⅲ钢的化学成分与国内650 MW核电机组要求如表1所示[2-4]。表1中的成分采用质量分数。

AP1000蒸汽发生器中化学成分的要求参照ASME SA508的要求。由表1可知,对P、S和Sb含量的控制相对严格。当采用真空碳脱氧时,熔炼分析和产品分析中Si含量应不大于0.10%,不允许添加此表规定以外的合金元素,完整的化学分析还应该包括此表以外且含量大于0.010%的元素都应记录。其他元素的控制都没有60万kW机组的要求严格。

表1 AP1000与650 MW核电机组蒸汽发生器锻件的化学成分比较Table1 Comparison of the chemical components of AP1000 steam generator forgings with those of650 MW power plant

常温机械性能参照ASME规范,如表2所示。其断裂韧性指标和冲击韧性要求都比较高。实际制造的产品也验证了这一点。

为了达到-21 ℃的RTNDT温度和保证比较均匀的材质,需要严格控制杂质元素、残余元素和有害气体的含量。研究和实践表明,为了提高钢的韧性,减少辐照敏感性,需要采取的措施有[3-5]:

1)冶炼前严格控制原料中天然有害杂质元素Sn、Sb、Bi等和辐照敏感元素Cu、P等含量是减少辐照脆化的主要途径。

2)在浇铸前和浇铸时对熔融钢水进行真空处理,除去有害的气体,特别是氢,根据经验,一般氢含量要控制在2 ppm以下。

3)尽量减少氧和氮的含量,以便减少非金属夹杂物,提高钢的纯净度,尽量减少钢中非合金化元素,尤其是硅,在冶炼过程中用适量铝脱氧以细化钢的晶粒。

4)大型钢锭在生产中难以避免元素的偏析和内部缺陷的存在,目前采用中间包芯杆吹氩真空浇铸技术和冒口加热技术可控制大钢锭的成分偏析和提高钢的纯净度,同时可使钢的无塑性转变温度下降40 ℃。

5)镍对提高钢的强度、改善钢的可焊性和降低无塑性转变温度都是有益的,但钢中残余铜含量较高时,镍有增强铜对钢辐照脆化倾向的有害作用,且镍含量较高的材料经过辐照后生成的物质放射性比较强;另外,在高中子注量时发生二阶段的n-α反应,因此镍的含量不宜过高,取中上限为佳。

6)在满足强度要求下,碳含量尽量低,取中限较好。碳含量增加虽显著提高钢的强度,但也显著提高了钢的无塑性转变温度;锰既能提高钢的强度又能降低钢的无塑性转变温度,所以其含量取中上限较好。

表2 AP1000核电机组蒸汽发生器锻件的机械性能Table2 Mechanical performance of AP1000 steam generator forgings

2.2 热处理要求

AP1000蒸汽发生器的公称内径下筒体为4 m多,上筒体为5 m,上筒体壁厚为121 mm,下筒体壁厚为95 mm,水室封头壁厚为254 mm,每段高度3 m多。厚壁和大尺寸锻件使得钢锭粗重,锻件尺寸重量比较大,在锻造过程中翻转比较困难。为了在截面厚度方向上得到均匀的性能,必须对厚壁锻件进行均匀和强有力的热处理,并在锻造过程中施加足够压力,以打碎铸态组织,细化晶粒,提高锻件的致密性。对实心或厚壁锻件要进行中心压实,以保证芯部的组织和性能满足技术条件要求。

为了满足高的机械性能,AP1000蒸汽发生器锻件在锻造后、粗加工前要求在870~970 ℃保温6 h的正、回火处理,以改善锻件的切削性能,锻件粗加工后在870~920 ℃保温6 h的调质处理,以细化晶粒,提高锻件的机械性能,试验材料要求在595~621 ℃保温48 h的模拟焊后热处理。

2.3 管板的制造难点

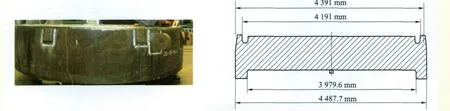

管板是蒸汽发生器中技术要求最高、生产周期最长的部件,在保证锻件心部的锻造比和材料性能方面难度较大。浇注过程中,心部会存在密集性超标缺陷,例如,非金属类杂质、白点和内部疏松。非金属类杂质和白点可以在冶炼、浇注、热处理等方面采取措施予以解决,而内部疏松则是钢锭中固有的缺陷,必须选用合适的锻造比和特殊的锻造方法来消除。例如双重压实法,即下料时采用WHF(宽砧强压)进行一次压实,然后再用翻身中心压实进行第二次压实。经粗加工后对整个锻件体积进行超声波检测,对所有表面进行磁粉检测。管板示意图如图2所示。

A P1000蒸汽发生器管板成品是直径4488 mm,厚度为797 mm的饼状实心锻件,锻造工艺为敦粗成形,加工后的管板与冷却剂接触的表面需分区堆焊一层厚度至少为6.6 mm的Inconel690镍基合金和不锈钢,堆焊后的管板钻孔20050个,U形传热管插入孔内、端面与堆焊层焊接。因此,管板堆焊也是管板制造的关键工艺之一。

三门核电站1号蒸汽发生器的两块管板分别于2008年5月和6月在韩国斗山重工完成堆焊,在用0°和70°探头对堆焊表面进行UT检查中,发现1A管板有135条深10~10.4 mm的裂纹,1B管板有14条深9~10 mm的裂纹,这些裂纹基本都集中在1900 mm直径的中心区域。在对1A管板裂纹处堆焊表面机加工掉10~10.4 mm后进行PT检查时发现约有100条裂纹,对1B管板裂纹处堆焊表面进行9.2~14.7 mm的打磨后的PT检查时发现14条裂纹被完全去除。对机加工以外的堆焊表面再次进行UT检查时,发现两块管板都有新增裂纹。斗山重工随后对所有可能产生这些裂纹的影响因素进行根本原因分析,包括基础金属及其残余应力情况、焊材氢吸收、堆焊预热和焊后热处理问题、焊接热输入等。经分析表明,管板堆焊裂纹产生的原因主要有焊接残余应力和堆焊过程中的氢致裂纹。针对堆焊裂纹斗山采取的纠正措施:1)在第一层、第二层堆焊后,要进行焊后热处理消除残余应力,并使用0°和70°探头进行UT检查,以检测堆焊的熔合度和堆焊裂纹;2)堆焊前进行预热,焊接过程中堆焊温度需大于150 ℃,并对特定位置进行测量。工艺改进后避免了堆焊裂纹的产生。

2.4 锥形筒体的制造难点

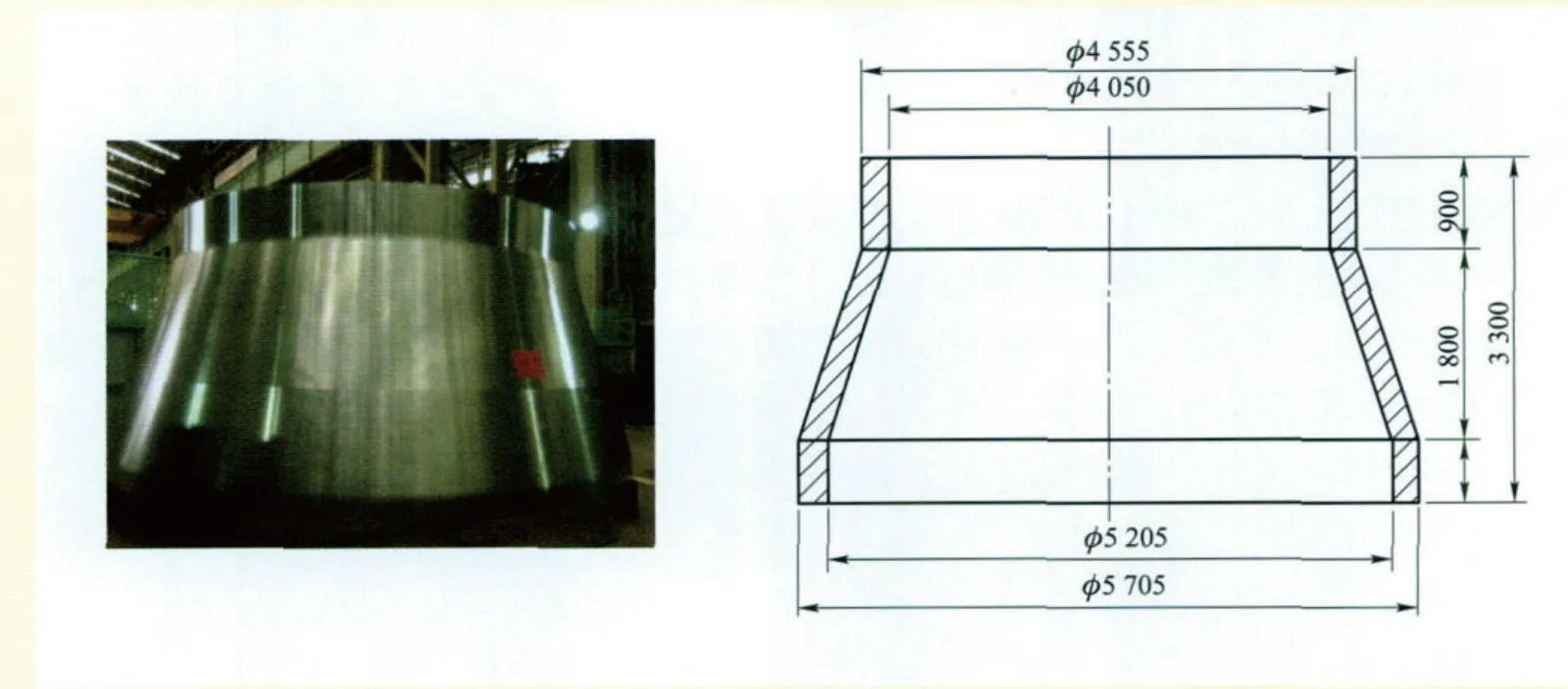

AP1000蒸汽发生器过渡段锥形体是核岛一回路设备中最为关键部件之一,其锻造毛坯为制造难度极大且需整体成形的异型锻件。锥形筒体是两端带直段的锥形体,通过机加工成形,与第二代核电同类产品相比,该产品宛若一个2 m高、4 m多宽硕大的“米斗”,在重量、尺寸上都有大幅度提高,而且为满足AP1000核电机组60年设计寿命,要求材料在具有高强度条件下还要有良好的低温韧性,对钢水纯净度、钢锭的均匀性也有极苛刻的要求,锥筒大小端的直段部分是锻造中最大的技术难点。锥形筒体如图3所示。

中国一重承制海阳核电站1号蒸汽发生器的两个锥形筒体,为了攻克直接锻造出筒体两端直段的技术难关,中国一重技术人员联合清华大学不断摸索,设计了11种专用辅具,反复在计算机上进行万吨水压机加工技术模拟试验,突破了传统加工锥形筒体费工、费时、费料问题的瓶颈。在实际制造中,1A锥形筒体的拉伸试验结果不符合技术文件要求,经重新热处理后取样,机械性能满足要求;1B锥形筒体精加工后尺寸检查发现斜面壁厚稍微超过要求壁厚,但不影响使用,也是满足要求的。因此中国一重实现了AP1000蒸汽发生器锥形筒体制造的国产化。

图2 蒸汽发生器管板Fig.2 Tubesheet of steam generator

图3 蒸汽发生器锥形筒体Fig.3 Transition cone of steam generator

2.5 一次侧水室封头的制造难点

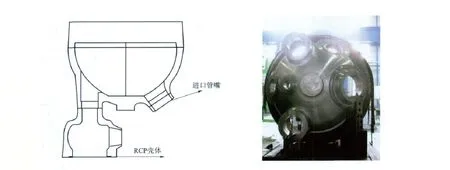

一次侧水室封头是蒸汽发生器中承受一次侧高温、高压的部件,一般设计成半球形,早期采用低合金钢或碳钢铸造而成,一次侧进口、出口接管、人孔法兰座可连同底封头一起整体铸造出来。大亚湾核电站蒸汽发生器水室封头采用20MN5M碳钢整体铸造,秦山二期核电站蒸汽发生器水室封头为带一次侧进出口接管和人孔法兰座的SA5083a级低合金钢锻件,然后再与底封头环焊接。为了减少在役检查的工作量和检查人员受到的辐射剂量,AP1000蒸汽发生器的水室封头为整体锻件,如图4所示。

图4 蒸汽发生器水室封头Fig.4 Channel head of steam generator

AP1000蒸汽发生器水室封头制造难点是:1)钢锭锻造完成后的毛坯重量为200多吨,且形状复杂,不容易锻透,会造成内部偏析或晶粒粗大等缺陷;2)锻件经热处理后的化学分析和机械性能要求水室封头本体和进出口管嘴都要满足表1和表2的要求,再热裂纹敏感系数ΔG=3.3Mo+Cr+8.1V-2≤0;3)水室封头上有整体锻造的1个支撑凸台和6个接管嘴(2个一次侧人孔,2个出口管嘴,1个进口管嘴和1个非能动换热管嘴),特别是连接两台反应堆冷却剂泵泵壳的接管直径大且为垂直方向,更增加了锻造工艺的难度;4)水室封头本身的最终壁厚与管嘴的最终壁厚不同,要靠机加工来完成;5)锻造完成后,内壁及管嘴都要堆焊不锈钢。

目前,中国一重和韩国斗山重工都已成功制造水室封头锻件。

3 建议和措施

3.1 冶炼和成分控制

为了达到较低的脆性转变温度、较高的拉伸性能,必须严格控制杂质元素如硫、磷等元素的含量,以及有害气体的含量,如氢的含量等,采用双真空冶炼浇铸技术。

国内重机企业经过多年的研究发展,在熔炼和浇注方面取得较大进步,同样产品中有害气体控制量、杂质元素含量已经与国外的供应商相当或更好,热加工能力也得到了长足的发展。目前,国家对中国一重铸锻钢基地及大型铸锻件自主化改造项目已经完成,在生产能力和技术水平上已接近世界一流水平。项目建成后,一重将形成年产钢水50万t、锻件24万t、铸钢件6万t的能力。届时,可一次提供钢水700 t,浇注最大双真空钢锭600 t,最大铸件500 t,提供最大锻件400 t。

3.2 锻造和热处理

AP1000机组要求锻件热处理表面距精加工表面不超过19 mm,以保证锻件热处理效果。这就要求制造厂精准锻造,制造出与精加工形状相近的锻件,从而减少了锻件重量和钢锭重量,也减少了材料成本和机械加工工时成本,有利于减少锻件制造周期和降低锻件成本。同时可以保证锻件的纤维流向和厚壁锻件芯部的热处理效果。锻件一般经过锻后热处理和调质(淬火和回火)两次热处理以提高锻造性能和机械性能。

大直径筒体和封头在热处理时预防变形也是值得注意的,应防止由锻后热处理引起锻件变形而报废的现象,尤其是蒸汽发生器的锥形筒体。

3.3 制造中存在的管理问题

3.3.1 机械加工问题

蒸汽发生器锻件体积大、形状复杂、锻件机加工的要求比较高,要在专用设备上加工。国内制造的锻件在机加工过程中,由于操作人员失误,造成多次出现局部尺寸超差,不满足图纸尺寸要求的情况;也曾几次出现在机床加工时,刀具在工件表面打刀造成凹坑;制造中技术人员的技术交底不充分或看错图纸等,这些错误都曾导致锻件的报废。

海阳核电站1号蒸汽发生器水室封头A在精加工时,由于操作工用错刀盘,造成加工凸台高度方向没有足够的余量确保尺寸满足精加工图纸的要求,导致重大质量问题,延误制造进度。

3.3.2 吊装问题

精加工后的锻件在存放和吊装时要进行保护,避免磕碰伤表面而产生不符合项。三门核电站1号蒸汽发生器椭球封头A锻件在吊装过程中,操作人员在挂钩未挂稳前急于起吊造成跌落事件,造成焊接坡口受损;三门核电站1号蒸汽发生器管板吊耳焊接在母材表面缺陷区域,焊接过程中产生应力集中和氢致裂纹,导致焊缝强度不够,吊装过程中焊缝撕裂,锻件报废。

3.4 国内外锻件制造的经验总结

锻件制造过程中的质量问题一方面是由于制造商的技术水平和管理能力不够;另一方面是由于AP1000依托项目首堆是设计理念第一次付诸实际,很多设计进度滞后于制造进度,设计变更频繁,造成了制造厂的技术准备工作不充分,增加了锻件制造质量管理难度;第三是由于AP1000依托项目的锻件采用的是美国ASME标准,制造厂的质保体系不完善,工作人员不熟悉ASME标准和NQA-1的质保要求,造成人为失误,引起质量问题。

4 国产化建议措施

本文通过对AP1000蒸汽发生器制造难点的分析,根据三门和海阳两个依托项目蒸汽发生器锻件的实践,指出了在生产过程中需要引起关注的问题。下面针对这些问题提出一些国产化建议:

1)制造厂要利用技术转让的机会,多向国外学习先进的制造技术和管理水平,提高熔炼、浇注和热处理质量,减少锻件中杂质元素及氢等有害气体的含量,提高锻件的机械性能。

2)制造厂要严格按照ASME的要求完善质保体系,加强质检、质保人员的核安全文化及NQA-1的培训,发现问题后具备提出建议的解决措施的能力;加强操作人员的培训和考核,尤其是对关键工序和特殊工艺的操作人员,如热处理、焊接和无损检验等;加强质量过程监督,认真吸取、总结经验教训,提高制造工艺水平。

3)在重要或关键工序开始前,应该进行严格的先决条件检查,确保设备、人员资质、程序及场地满足要求,确保车间的制造活动按照批准的工艺、程序执行。

4)作为承包单位,在锻件采购过程中,要进行严格的供应商评价,无论制造厂有无相关产品的经验,对于形状、尺寸和材料等参数发生变化时,需要制造模拟件并进行评定,以选择合格的供应商。

5)建立经验总结和反馈平台,采取切实可行的纠正措施,防止重复的质量问题发生,在实现国产化的基础上提高制造质量,保证锻件质量。

近两年,国内锻件供货商经过多次试验研究,逐渐攻克了AP1000蒸汽发生器关键锻件的技术难关,已经成功制造了锥形筒体、管板和水室封头锻件,为AP1000蒸汽发生器锻件国产化打下了坚实的基础。

[1]林诚格,郁祖盛,等. 非能动安全先进核电厂AP1000[M]. 北京:原子能出版社,2008,(8):110-118.(LIN Cheng-ge, YU Zu-sheng, et al. Passive Safety of Advanced AP1000 Nuclear Power Plant [M]. Beijing: Atomic Energy Press,2008, (8):100-118.)

[2]美国西屋公司蒸汽发生器设计规范书APP-MB01-Z0-101[S].(The design specifications for Westinghouse steam generator (APP-MB01-Z0-101)[S].)

[3]ASME Boiler and Pressure Vessel Code. SectionⅢ, Rules for Construction of Nuclear Power Plant Components[R],2004 Edition.

[4]唐伟宝, 顾振波. 秦山二期600 MW核电机组蒸汽发生器制造[J]. 核电工程与技术,2003,(1):7-15.(TANG Wei-bao, GU Zhen-bo. Manufacturing of the steam generator of the600 MW nuclear power plant of Qinshan II [J]. Nuclear Power Engineering and Technology,2003, (1):7-15.)

[5]王作益. 蒸汽发生器部件制造与焊接. 大亚湾核电站建设经验汇编[M].(WANG Zuo-yi. Manufacturing and welding for steam generator components.Collection of Construction Experience of Daya Bay NPP [M].)