轴头堆焊工艺试验及分析

2012-11-18孔念荣于光远

孔念荣,于光远,谢 蕊

(常州宝菱重工机械有限公司,江苏 常州 213019)

0 前言

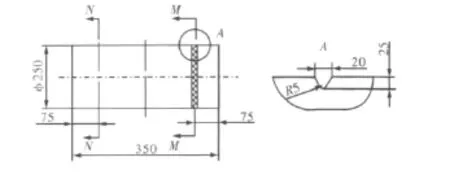

助卷器摆动臂加工周期长,难度大,费用高,一旦因加工质量不达标而报废,将带来较大的经济损失。助卷器摆动臂在加工过程中特别容易出现走刀过量产生啃刀,致使摆动臂轴头根部圆角被刮平,达不到设计要求,出现产品报废等情况如图1所示。目前修复的方式主要有两种,一种为镶套然后再加工,由于镶套属于物理结合,在以后使用的过程中存在脱落及断裂的危险;另一种为整体加工,去除轴头,重新装入新轴头后焊接,但由于其已加工至成品,无法焊后整体回火消除内应力,从而在使用过程中会存在变形、开裂甚至疲劳断裂的风险。

经过多方案比较分析发现,采用表面堆焊办法进行修复是比较经济快捷的工艺方法。表面堆焊是用焊接的方法把填充金属熔敷在金属表面形成冶金结合,以便获得所要求的性能和几何尺寸[1]。

图1 摆动臂加工啃刀图Fig.1 Picture of gnawing the turning tool while wrapper swing arm is machined

堆焊后的各项性能指标能否满足设计要求成为方案选取的关键。评定摆动臂轴头堆焊层的主要指标有:①堆焊层与基体金属的结合强度;②堆焊层硬度的均匀性;③堆焊层对零件疲劳强度的影响。基于以上评判标准,试验拟对各试样分别进行拉伸、冲击、硬度和旋转弯曲疲劳试验。

1 试验设备与材料

1.1 母材

首先对助卷器摆动臂轴头产品进行分析,选取最常用的42CrMo、45钢、35钢、20钢4种材料进行试验。

42CrMo、45钢、35钢和20钢均为 Φ250 mm的锻件,按YB/T036.0-2005 UTⅡ级要求检查合格,与摆动臂的实际尺寸和要求一致。42CrMo钢调质处理(880℃油淬,600℃回火处理);45钢、35钢、20钢进行 860℃正火处理。

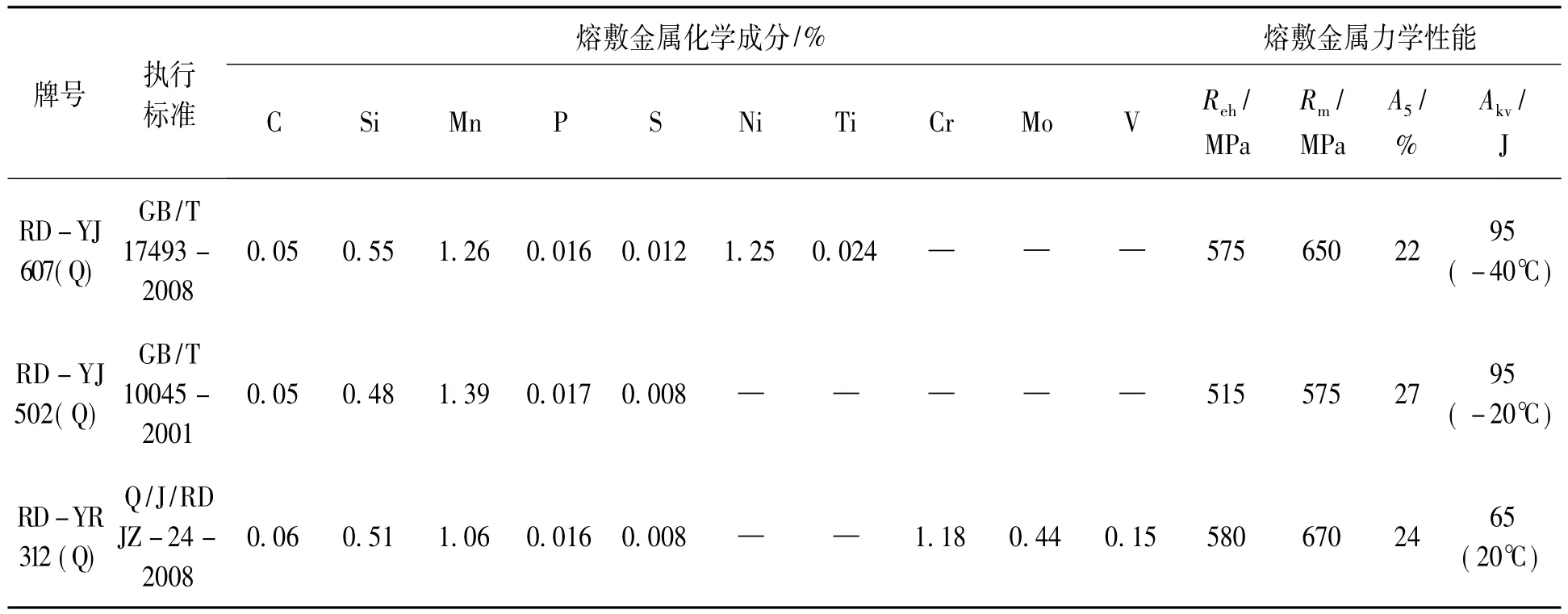

1.2 母材坡口加工

参照摆动臂的啃刀情况,在各试件上加工如图2所示的坡口,然后进行焊接。

图2 母材坡口形式及尺寸Fig.2 Groove shape and dimention of base metal

1.3 焊接

本试验均采用国内某单位生产的Φ1.2 mm药芯焊丝,焊丝牌号及熔敷金属主要化学成分和力学性能见表1;保护气体为80%Ar+20%CO2。

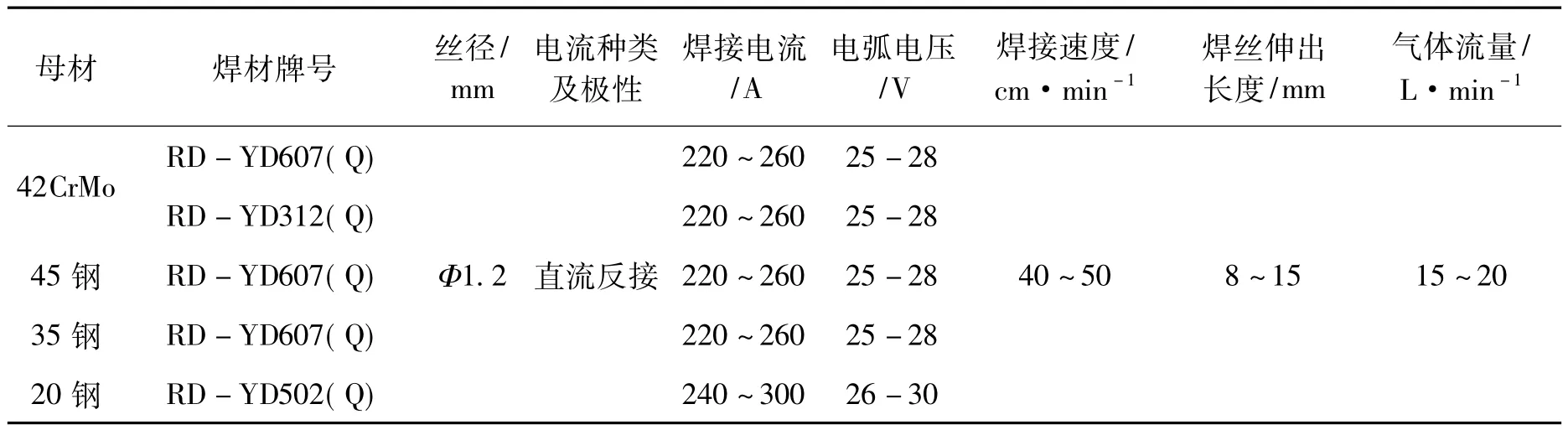

表1 焊丝熔敷金属化学成分及力学性能Table 1 Deposited metal chemical compositions and mechnical properties of welding wire

试验采用林肯POWERTMΠ 650焊机,由具相应资质的焊工焊接。每焊完一层必须清渣,发现缺陷立即打磨补焊,然后进行后道焊接(工艺参数见表2);焊接过程中采取防风措施,焊后立即进行回火处理。

表2 焊接工艺参数表Table 2 Parameters of welding technology

2 试验过程

焊接后根据试验要求,分别在母材与焊缝区域(见图2,N-N侧为母材试样取样区域、MM侧为焊缝试样取样区域)截取拉伸、冲击、硬度和疲劳试样并编号(见表3),其中H表示焊缝试样组、B表示母材试样组。各试验试样尺寸均符合相应标准。拉伸试验分别做母材和接头试样各两个,尺寸Φ10 mm×110 mm;冲击试验做母材、焊缝及热影响区试样各两个,尺寸55 mm×10 mm×10 mm;硬度试验在每个堆焊试样上分别做两排;疲劳试验分别做母材和接头试样每组各一件,取样符合GB/T4337-2008相关要求,尺寸为Φ7.5 mm×80 mm。

试验过程分别按照相应标准进行。

3 试验结果及分析

3.1 拉伸及冲击试验结果

为了检测堆焊层与基体的结合强度,分别做了常温拉伸及冲击试验。如果堆焊层试样的抗拉强度和冲击吸收功同时达到要求值,说明其结合强度满足性能要求;反之,则说明该工艺不满足试验要求,试验结果见表3。

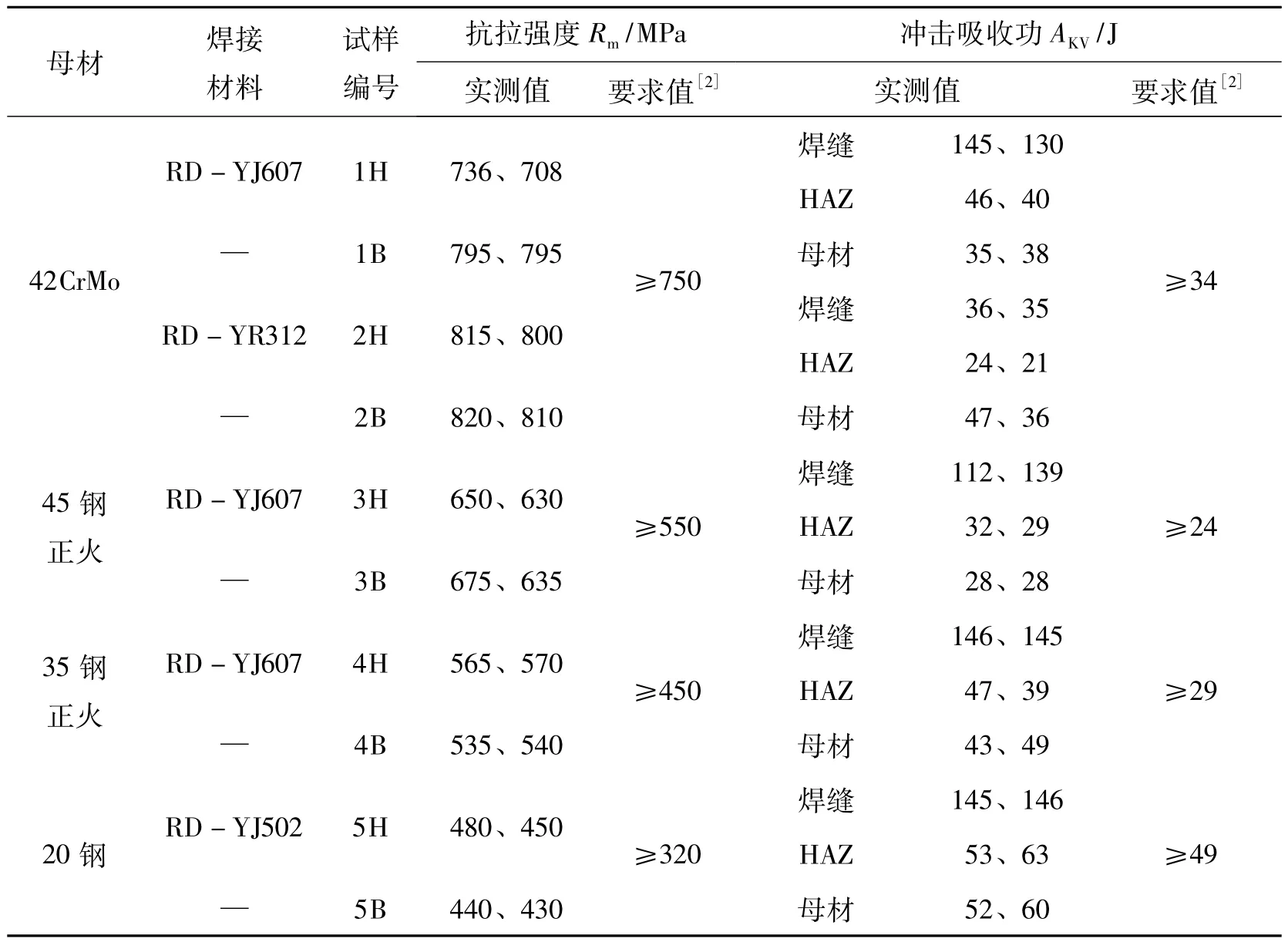

表3 拉伸及冲击试验结果Table 3 Results of tensile and impact test

由表3可得知:

(1)除42CrMo堆焊层的抗拉强度不达标外,其余各组均达到要求值。其中,1H组试样轴头抗拉强度比要求值低1.9%~5.6%,而其焊缝和热影响区的冲击吸收功分别高于要求值282.4%~326.5%和35.3%~47.1%;而2H组试样轴头抗拉强度比要求值高6.67% ~8.67%,而热影响区的冲击吸收功比要求值低29.4%~38.2%。

(2)除1组试样外,其余各轴头试样的抗拉强度均与母材的抗拉强度大致相当。

(3)除2H组试样外,其余各热影响区与焊缝中心试样的冲击吸收功均高于母材,热影响区与母材冲击吸收功差别不大,而焊缝中心区均高于母材约140%~390%。

(4)对于强度较低的钢材(20钢、35钢及45钢),无论是其母材还是焊缝均有较高的韧性储备,所以按等强度匹配选用焊接材料时,既可保证强度要求,又不会损害焊缝韧性;而对于强度较高的钢种(如42CrMo),保证轴头强度时往往会损害焊缝热影响区的韧性,反之,在大幅提高焊缝韧性的同时,又会降低焊缝的抗拉强度[3]。

(5)强度较低的钢材按等强度匹配原则选用焊接材料是可行的。

(6)对于抗拉强度在 800~820 MPa的42CrMo材料而言,在选择堆焊材料时要考虑工作条件。

当工件在低温运行时,可选取1H试样工艺(RD-YJ607焊丝堆焊),以在适当降低其抗拉强度的前提下,大幅提高其堆焊轴头的韧性,以获得最佳综合机械性能。

在200℃ ~300℃温度下运行时,可选取2H试样工艺(RD-YR312焊丝堆焊),虽在常温下焊缝HAZ(热影响区)损失掉约30%的冲击功,但由于其焊丝成分中含有 Cr、Mo元素,使其与42CrMo的耐热钢成分相一致,故有较好的耐热性能。

总之,当工件在低温下运行时,可按照综合机械性能进行最佳选择,而工件在一定的温度下运行时,则应按照其化学成分选取,以满足其耐热钢的性能。

3.2 硬度试验结果

一般而言,堆焊层的硬度与轴头组织性能有对应相关关系,轴头硬度值分布越均匀,组织性能相对均一。

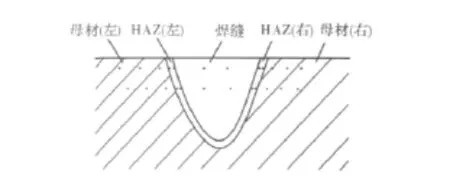

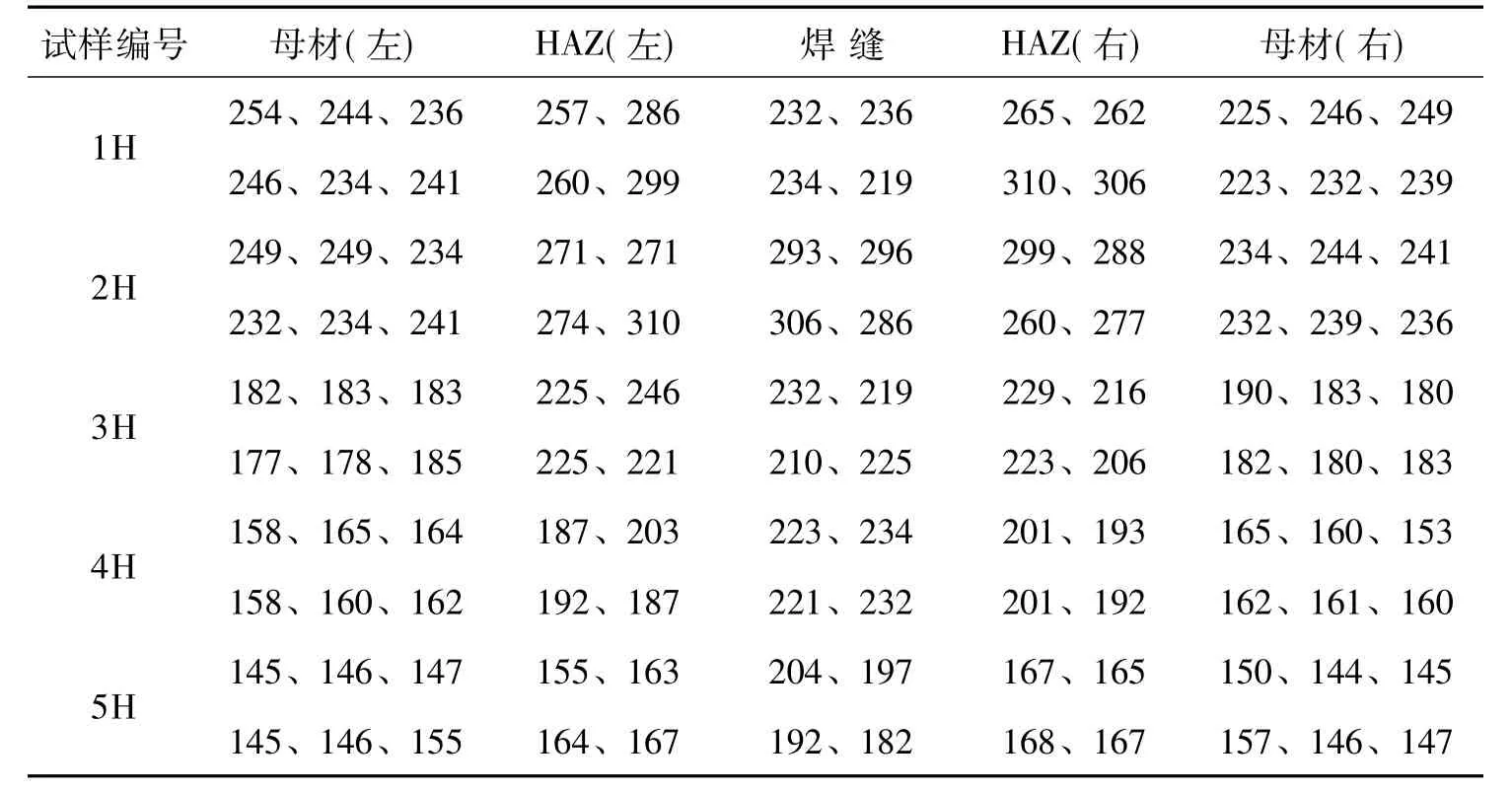

对各焊接轴头试样进行硬度试验,检测点位置如图3所示,检测结果见表4。

图3 硬度测试点位置示意图Fig.3 Location of hardness test points

表4 硬度检测结果Table 4 Results of hardness test(HV 10) HV10

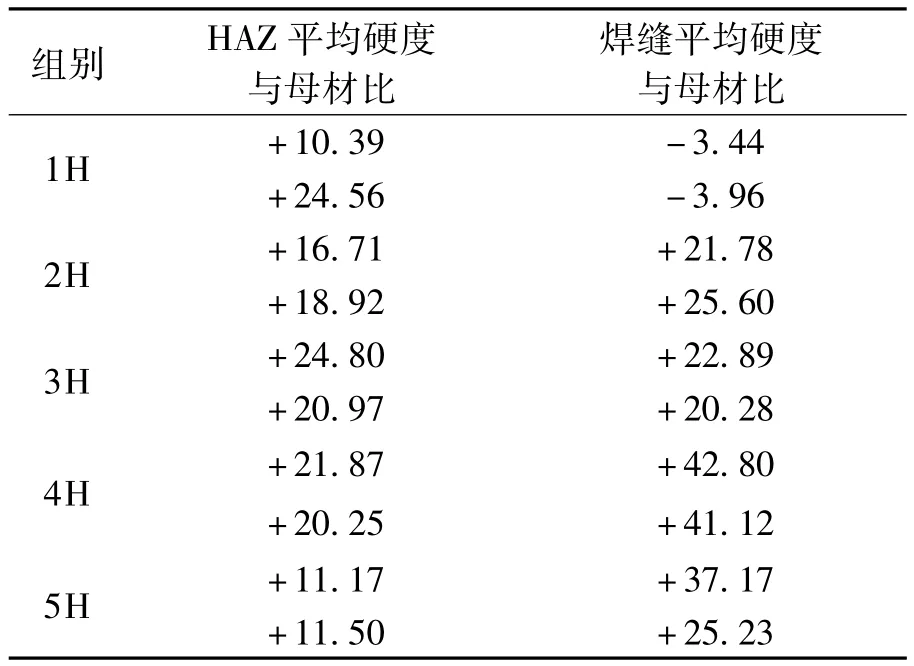

根据ISO15614-1规定,1H和2H组试样接头及母材硬度值须≤320 HV10,5H组硬度值≤380 HV10,其余各组硬度值不作要求。分析对比结果见表5。+表示大于母材硬度;-表示小于母材硬度。

由表5可以看出:

(1)依照碳及合金元素含量高低,母材硬度值按42CrMo、45钢、35钢和20钢依次递减。究其原因,其一,在一定范围内碳及合金元素会显著提高金属的硬度值[4];其二,母材在焊接之前进行的热处理也不同程度地影响母材的硬度;其三,硬度与抗拉强度有对应正相关系[5]。

(2)相同母材采用不同焊接填充材料时,2H的焊缝硬度远高于1H组试样。这主要由于RD-YR312与RD-YJ607型焊丝熔敷金属化学成分不同,影响焊缝的硬度,尤其是RD-YR312焊丝含有Cr、Mo、V等元素,能够显著提高焊缝金属的硬度。

表5 硬度分析结果Table 5 Results of hardness analysis %

(3)作为焊接结构,各组堆焊层试样焊缝与热影响区及母材的硬度差绝大部分介于10%~30%,虽然4H组焊缝比母材硬度大约42%,是由于其基数低,但其绝对值仍较低,仅为234HV10,硬度值分布仍在标准范围内;由此可推断,堆焊接头和母材之间组织性能基本均匀。

3.3 旋转弯曲疲劳试验结果

为了检测试样的抗疲劳能力,验证其使用寿命,对各试样进行了旋转弯曲疲劳试验,试验结果见表6。

表6 旋转弯曲疲劳试验结果Table 6 Results of rotation fatigue test

由表6分析可知:

(1)堆焊试样的疲劳强度全部符合设计要求,循环次数达到106以上。

(2)除42CrMo外,其余母材的疲劳循环次数均未达到106。总体而言,堆焊层熔敷金属的抗疲劳性能好于母材,试验所选择的焊材和焊接工艺是合适的。

(3)对于45钢、35钢和20钢母材试样,旋转疲劳强度随着硬度和抗拉强度的降低而下降。这是因为,对于抗拉强度小于1400 MPa的钢铁材料,其疲劳强度与抗拉强度是近似成线性关系的,即抗拉强度越高其疲劳强度相应的越大[6]。

4 结论

通过分析试验数据找到了不同材料堆焊工艺选取方法。45钢、35钢和20钢选用的焊材与焊接工艺完全达到产品整体机械性能的使用要求;而42CrMo钢则要依据其工作条件选择堆焊材料,如在常温下工作时可采用RD-YJ607焊丝堆焊工艺,而在特定温度下工作时则要选取RD-YR312焊丝堆焊工艺。

综上所述,本次试验对常用几种摆动臂材料的堆焊进行系统的工艺评定,为补焊提供了试验数据。

[1] 中国机械工程学会焊接学会.焊接手册(1卷)[M].北京:机械工业出版社,2006,528-543.

[2] 成大先.机械设计手册(第四版)[M].北京:化学工业出版社,2004:13-29.

[3] 印建正,陈伯蠡.不同强韧性组配的16Mn钢焊接接头的断裂性能和断裂行为[J].机械工程学报,1995(1).

[4] 张元彬,任登义.合金元素对对焊焊缝硬度的影响[J].热加工工艺,2003(4):15-16.

[5] GB/T1172-1999.黑色金属硬度及强度换算[S].

[6] 邹伟龙.轴用马氏体钢断裂行为的研究[D].昆明:昆明理工大学,2008.