在用氧气瓶爆炸原因分析

2012-11-18王俊海赵丽明

王俊海 陈 坤 赵丽明

(山东泰山钢铁集团有限公司,山东 271100)

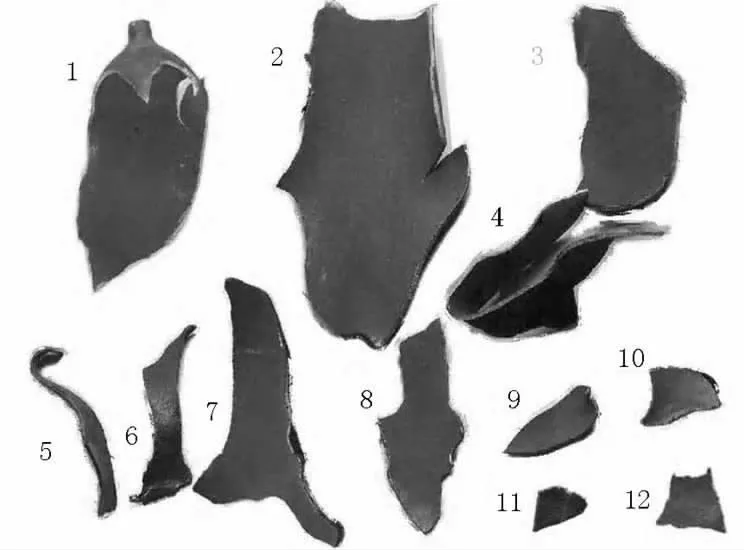

操作工在开启氧气瓶试气时发生氧气瓶爆炸,气瓶破碎成十几片碎片,上部和中部碎块较大,下部碎块较小,底部碎块未找全。为查找事故原因,我们对气瓶碎片进行了宏观检验、化学成分分析、力学性能测试、宏观断口分析。

1 碎片外观检查

瓶体碎片形貌如图1 所示。爆炸导致的开裂主要沿轴向发展。事故气瓶为内部周转气瓶,a型(凹形底不带底座)。爆炸造成氧气瓶呈碎片状飞出,现场找到瓶体碎片12 片,具体碎片数不详。整个瓶体从中下部炸开,瓶口部位基本保持完整,下部破碎严重,瓶底未找全。检查上半段瓶体瓶肩处钢印标记磨损严重,难以完整辨析,瓶体为锈色,已无标志颜色。

钢瓶外壁存在划伤、裂纹缺陷,钢瓶内壁存在严重的锈蚀,有大量的腐蚀坑和腐蚀裂纹,直径2 mm~5 mm,深度为0.3 mm~0.5 mm。碎片厚度测量:瓶肩5.1 mm,瓶体中部7.98 mm,瓶底20.04 mm。

图1 主要碎片图片Figure 1 Picture of main fraction

2 化学成分及力学性能分析

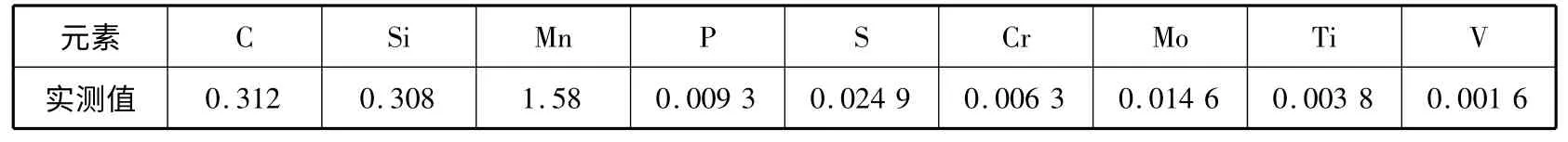

碎片化学成分用光谱分析,标样采用12MnNbTi,具体分析结果见表1。化学成分符合GB 5099—1994《钢质无缝气瓶》中碳锰钢材质钢瓶瓶体材料化学成分的要求。

按照标准规定的方法对气瓶瓶体材料进行力学性能检验,结果见表2。检测结果显示,气瓶材质的力学性能除屈服强度外均符合GB 5099—1994《钢质无缝气瓶》标准的要求,试样拉伸试验时无明显的屈服现象。

表1 瓶体碎片化学成分(质量分数,%)Table 1 Chemical composition of bottle body fraction(mass fraction,%)

表2 瓶体碎片力学性能Table 2 Mechanical property of bottle body fraction

表3 瓶体碎片金相检验结果Table 3 Metallographic test result of bottle body fraction

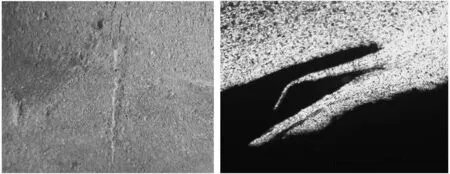

图2 碎片金相组织Figure 2 Fraction metallographic structure

3 金相组织检验

对气瓶瓶体碎片进行金相组织检验,检验结果见表3,组织为铁素体+珠光体(图2),为正常的正火组织。试样内外表面均存在轻微的脱碳。

检验结果表明,钢瓶材料的金相组织、晶粒度以及脱碳情况均符合GB 5099—1994 标准规定的要求。

瓶体上存在裂纹缺陷(图3),金相分析表明该裂纹为瓶体热加工过程中形成的裂纹。瓶体内壁存在腐蚀坑,形貌见图4。

4 碎片断口分析

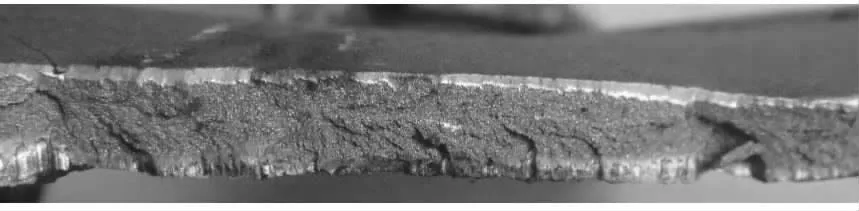

气瓶碎片断面大部分与主应力方向成45°,但也有一部分断面呈垂直状态。所使用的胶管有多处同时被炸断。

瓶体碎片大部分断口边缘没有明显的剪切唇,也没有明显的拉伸变薄现象,也即瞬间发生爆炸,瓶壁来不及发生肉眼可见的明显塑性变形,呈现出典型脆性断裂的特征,说明爆炸过程是在瞬间发生的。

图3 瓶体外壁裂纹Figure 3 Outwall crack of bottle body

图4 瓶体内壁腐蚀坑Figure 4 Corrosion pit of bottle body internal wall

瓶身碎片断口均有明显快速扩展的人字纹;顺着人字纹部分突出的断裂源,与内表面的腐蚀缺陷或外表面的线状缺陷相连。气瓶断口局部有由内向外的方向性冲刷发蓝痕迹(图5),其中一处断口有高温灼烧熔融痕迹(图6),说明气瓶经过瞬间高温。

图5 断口发蓝Figure 5 Blue appearance of fracture

图6 局部断口高温灼伤熔融Figure 6 Fusion of local fracture by high temperature burn

5 爆炸性质分析

5.1 气瓶爆炸性质的确定

以实测的最小壁厚和实测的最低抗拉强度为依据,按照GB5099—1994《钢质无缝气瓶》做了强度校核,该瓶理论爆破压力≥36.82 MPa,而气瓶实际工作压力<10 MPa。根据现场操作记录来看,在本次爆炸事故发生之前已有操作者进行过气割操作,而且也没有发生爆炸。气瓶在开始使用时未发生爆炸,在使用一段时间后发生物理爆炸显然是不可能的。因此只有气瓶内发生强烈的氧化反应,其瞬间温度剧烈升高才会使瓶内压力超过规定值,促使气瓶发生爆炸。

气瓶发生物理爆炸一般不产生碎片或只产生少量碎片,而气瓶发生化学爆炸则会产生较多碎片。该瓶爆炸后产生碎片超过12 块,且断口大部分呈快速断裂形成的脆性断口。部分断口上存在由内向外的方向性冲刷发蓝痕迹,局部断口上有高温灼烧熔融痕迹,只有化学反应形成的局部瞬时高温,才能形成灼烧熔融的断口。

综上所述,可以断定该气瓶不是物理性爆炸而是化学性爆炸。

5.2 爆炸性气体的确定

一般来说,能够使氧气瓶发生化学爆炸的气体是氢气或碳氢化合物,碳氢化合物中最有可能就是乙炔气体。

检查爆炸气瓶残片时,发现瓶体内外表面均无油污、发黑等异常,只有氧阀端面和阀颈内表面有碳黑存在。由此看来此次爆炸很可能就是碳氢化合物引起的爆炸,基本排除氢气引起爆炸的可能。

该厂瓶装可燃气体只有乙炔。氧气灌装是由集团公司内部的制氧厂统一管理,氧气是由空分制氧机生产,不会含有碳氢化合物。从氧气瓶使用管理过程来看,只能是乙炔气体进入气瓶形成O2—C2H2爆炸气体。

5.3 氧气瓶中O2—C2H2爆炸过程分析

根据文献资料的介绍,氧气瓶在气割作业中,因瓶内气体压力过低,乙炔通过割炬倒流入氧气瓶。受到C2H2污染的氧气瓶,送至制氧厂充气站进行充氧,在充氧达到一定压力时乙炔液化,继续充氧达到满瓶规定压力值。使用带有液化乙炔的氧气瓶时,首先流出的气体是纯氧,当气瓶内压力降到某一数值时,乙炔发生气化,在瓶内形成O2—C2H2爆炸性气体,在继续使用时,氧气瓶在有火星进入时导致爆炸。

6 结语

(1)通过对爆炸气瓶碎片的检测和理论分析表明,本次爆炸事故为典型的化学爆炸。爆炸原因为氧气瓶使用压力过低造成乙炔流入氧气瓶,经回收充氧后,使用过程中氧气瓶降到一定压力时,在瓶内形成O2—C2H2爆炸性气体。

(2)加强气瓶管理,加强充装检查工作,严格执行氧气瓶压力不得小于0.25 MPa 的操作标准,可避免同类事故的发生。

[1]崔约贤,王长利.金属断口分析[M].哈尔滨:哈尔滨工业大学出版社,1984.

[2]梁华,等.对“12.14”氧气瓶爆炸事故的分析[J].低温与特气,2010:43-46.

[3]王元松,佟建华.记一起氧气瓶爆炸事故[J].深冷技术,2004(6).

[4]黄胜明,邱守迁,赵勇,等.一起在用氧气瓶爆炸事故的分析[J].安徽冶金,2001(4):38.