改性乌桕脂的液-液萃取脱酸工艺研究

2012-11-15谭志强吴炜亮郑建仙

谭志强,吴炜亮,郑建仙

(华南理工大学轻工与食品学院,广东广州510640)

改性乌桕脂的液-液萃取脱酸工艺研究

谭志强,吴炜亮,郑建仙

(华南理工大学轻工与食品学院,广东广州510640)

通过单因素实验和响应面法研究了萃取溶剂异丙醇溶液浓度、物料比、萃取级数等因素对脱酸工艺的影响,以改性乌桕脂脱酸率和得率为指标,确定了改性乌桕脂液-液萃取脱酸的最佳工艺参数。研究表明:改性乌桕脂脱酸率与异丙醇溶液浓度、物料比、萃取级数正相关,而得率则随这三个因素条件的增加而减少。由响应曲面法建立的回归模型反映了各因素水平与改性乌桕脂脱酸率和得率之间的关系,对改性脂质脱酸率和得率的影响顺序均为异丙醇溶液浓度>物料比。通过对改性乌桕脂脱酸率和得率的等高线进行叠加得到异丙醇液-液萃取脱酸的最佳工艺条件为异丙醇溶液浓度75.00%,物料比为1.50。在此最优工艺条件下,当错流萃取级数为5、萃取温度35℃时,改性乌桕脂脱酸率高达97%以上,得率在95%以上。

脱酸,液-液萃取,异丙醇,改性乌桕脂,响应曲面

活体脂肪组织中游离脂肪酸含量很少,但在加热、水分存在或脂肪酶的作用下脂类易水解而生成游离脂肪酸。游离脂肪酸易被氧化,从而导致脂类酸败,因此应尽可能减少油脂中的游离脂肪酸。除去毛油中游离脂肪酸的过程即是脱酸[1]。碱炼法、物理蒸馏法等传统脱酸方法都有不足之处[2-3],而新型脱酸方法(如生物脱酸、化学酯化、溶剂萃取、分子蒸馏、超临界流体萃取和膜分离等)可克服传统方法的缺点。液-液萃取脱酸根据相似相溶原理,利用溶解度差异脱除游离脂肪酸,以达到脱酸的目的。溶剂萃取具有选择性高、分离效果好、能耗低及适用于热敏性物质分离等特点。Rodrigues等综述了溶剂萃取法脱除菜油中游离脂肪酸的原理、可行性和优点[4],并建立了米糠油混合体系数学模型,以预测两种粗米糠油的萃取体系平衡[5]。Pina等人用乙醇溶液萃取玉米油脱酸,其精炼效果要明显优于碱炼和物理精炼[6]。Kamlesh等研究了油脂中游离脂肪酸的含量与所需萃取溶剂异丙醇溶液浓度间的关系[7]。我国的乌桕脂资源丰富,其甘油三酯结构与天然可可脂相似,所以乌桕脂是改性制备类可可脂的优质原料[8-9]。Lipozyme TL IM脂肪酶具有价格低廉、催化转酯得率高等特点,乌桕脂在其催化下发生酯交换反应,即可得到改性乌桕脂,但过量的脂肪酸及酯交换生成的游离脂肪酸会使其酸值增大。本研究采用液-液萃取脱酸法,利用异丙醇(IPA)溶液对改性脂质萃取精炼,研究各因素对脱酸率和油脂得率的影响,并采用响应曲面法优化工艺条件,有助于改性乌桕脂的工业化生产。

1 材料与方法

1.1 材料与仪器

乌桕脂(CTO) 江苏省东湖生物能源有限公司,酸值(AV)4.28;Lipozyme TL IM脂肪酶 诺维信(中国)投资有限公司,催化活力250IUN/g,含水量5%(质量比);山嵛酸 四川西普化工股份有限公司,分析纯,C22:0≥85%;辛酸 上海九麟贸易有限公司,食品级;异丙醇(IPA) 国药集团化学试剂有限公司,分析纯;3A分子筛 天津市科密欧化学试剂有限公司,分析纯;乙醚、酚酞 广州化学试剂厂,分析纯。

101型电热鼓风恒温干燥箱 中国上海迅能电热设备有限公司;DF101S型集热式恒温加热磁力搅拌器 中国巩义市予华仪器有限责任公司;RE52CS型旋转蒸发仪 中国上海亚荣生化仪器厂;JA2103N型精密电子天平 中国常熟市双杰仪器测试厂;BCD-268W型电冰箱 中国佛山市美的集团。

1.2 实验方法

1.2.1 乌桕脂酶促改性 将一定量乌桕脂、辛酸和山嵛酸加入单口圆底烧瓶中,80℃下完全溶解后,置于60℃水浴磁力搅拌器内搅拌30min,搅拌速度100r/min。完全混合后,加入一定量脂肪酶和3A分子筛,搅拌速度200r/min下反应12h。待反应完成后,过滤得改性乌桕脂。

1.2.2 液-液萃取法脱酸 将改性乌桕脂置于分液漏斗中,按不同的物料比加入一定浓度IPA溶液,35℃振荡萃取5min,静置,分层,将下层改性脂质移至另一分液漏斗中,重复上述操作数次。将萃取得到的脂质层通过真空旋转蒸发除去残留溶剂,测定酸值。

1.2.3 改性脂质酸值的测定 根据《GB/T 5530-2005 ISO660-1996动植物油脂酸值和酸度测定》测定计算油脂酸值。经测得改性乌桕脂初始酸值为68.41mg KOH/g。

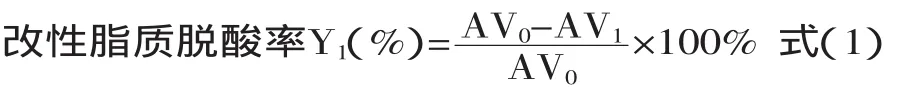

1.2.4 改性脂质脱酸率、得率的计算

式(1)中:AV0:脱酸前改性脂质的酸值,mg KOH/g;AV1:萃取脱酸后改性脂质的酸值,mg KOH/g。

式(2)中:m0:改性脂质在油相中的质量,g;m1:改性脂质在IPA相中的质量,g。

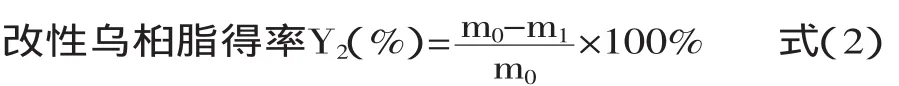

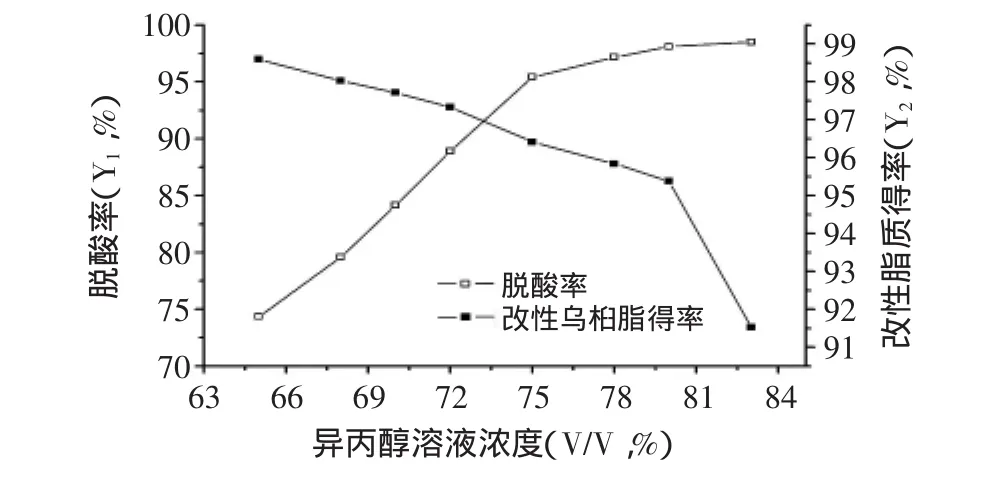

1.2.5 响应曲面实验 通过单因素实验分析,液-液萃取脱酸工艺影响最显著的两个因素是IPA浓度、物料比。利用中心旋转组合设计,在萃取温度35℃、错流萃取级数为5,以IPA溶液浓度(X1)和物料比(X2)为自变量,改性乌桕脂脱酸率(Y1)和得率(Y2)为响应值,优化改性乌桕脂的液液萃取脱酸工艺,实验因素水平与编码见表1。

表1 响应面实验因素和编码值Table 1 Factors and levels of response surface experiments

2 结果与讨论

2.1 单因素实验结果

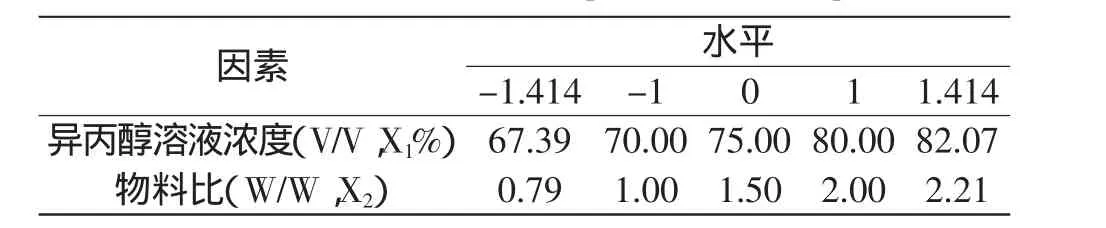

2.1.1 异丙醇溶液浓度对脱酸工艺的影响 萃取溶剂能否与油脂相分离与萃取溶剂浓度及油脂中的游离脂肪酸(FFA)含量有关,萃取溶剂中水有促进萃取溶剂与油脂分离的作用[7],故IPA浓度对改性脂质脱酸工艺有一定影响。以不同浓度IPA溶液按1∶1物料比错流萃取5次,测量并计算改性乌桕脂脱酸率和得率,实验结果见图1。当IPA浓度在83%(V/V)以上时,由于疏水性过大,萃取溶剂与油脂形成均相溶液而不能相分离,这与Kamlesh等人的研究结果吻合[7]。图1结果显示随着IPA浓度递增,改性脂质脱酸率增加,当IPA浓度增至75%以上时,脱酸率增加趋于平缓。改性脂质得率则随IPA浓度增加而降低,当萃取的IPA浓度超过80%,改性脂质的得率急速下降。综合考虑改性脂质脱酸率及得率,选取80%IPA进行萃取脱酸工艺研究。

图1 异丙醇溶液浓度对改性乌桕脂脱酸率、得率的影响Fig.1 Effect of isopropyl alcohol solution concentration on the modified Chinese tallow oil acid removal rate and yield

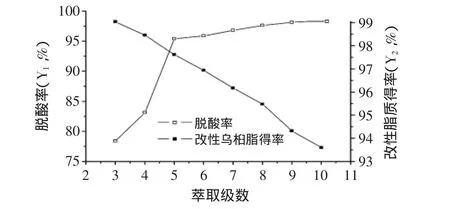

图2 萃取级数对改性乌桕脂脱酸率、得率的影响Fig.2 Effect of extract series on the modified Chinese tallow oil acid removal rate and yield

2.1.2 萃取级数对脱酸工艺的影响 因改性乌桕脂酸值较高,需反复多次萃取方能达到理想的脱酸效果,本实验采取多级错流萃取方式,以80%IPA溶液按1∶1物料比为基础条件,研究不同错流萃取级数对改性乌桕脂脱酸率、得率的影响,实验结果如图2所示。当错流萃取级数为5时,脱酸率达到95.41%,萃取级数大于5时,脱酸率增加趋于缓慢。改性脂质得率随萃取级数增加呈直线降低趋势。综合考虑改性脂质脱酸率及得率,萃取级数为5时,即可获得理想的脱酸率和得率。Tükay等以80%乙醇溶液脱除油脂中游离脂肪酸时,萃取5次的脱酸效果也为最佳[10];而吴炜亮等以85%乙醇溶液对改性脂质进行萃取脱酸时,则需萃取8次才能达到最佳效果[11]。

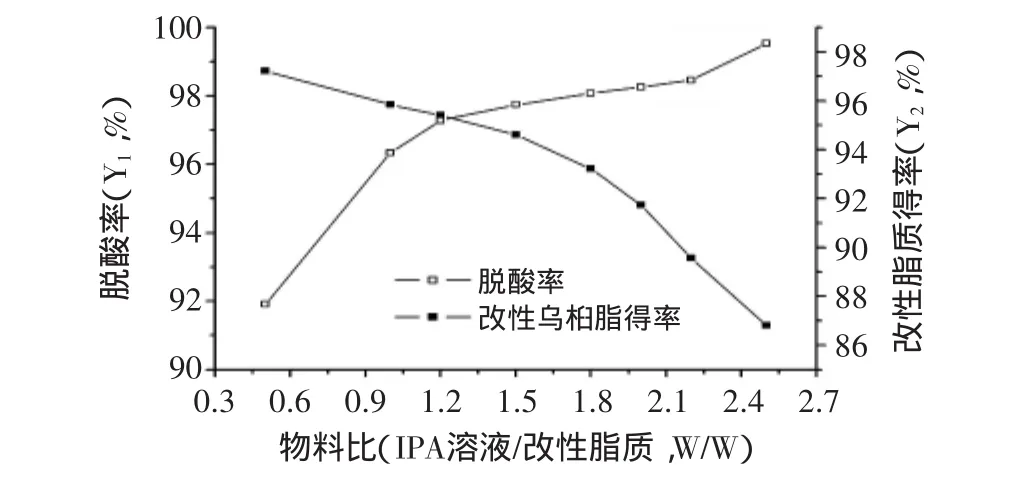

2.1.3 物料比对萃取工艺的影响 以80%(V/V)IPA溶液,错流萃取级数5次为基础条件,研究物料比(IPA溶液质量/改性乌桕脂质量)对脱酸率和得率的影响。唐祖望[8]指出,在萃取级数恒定时随着萃取因子增大,脱酸率先快速增加后缓慢增加,其中萃取因子与物料比正相关。实验结果如图3所示,改性乌桕脂脱酸率与物料比的关系与此结论基本相符,此外改性乌桕脂得率则随物料比的增大而减小。这是因为物料比越大,即IPA溶液的用量越大,在萃取过程中可脱除更多的FFA,但更多的中性油脂也会进入IPA溶液层而损耗,使得率降低[12]。综合考虑改性乌桕脂脱酸率及得率,在80%IPA溶液错流萃取级数为5的条件下,当物料比为1∶1时改性乌桕脂脱酸率可达到96.34%,得率为95.84%。

图3 物料比对改性乌桕脂脱酸率、得率的影响Fig.3 Effect of material ratio on the modified Chinese tallow oil acid removal rate and yield

2.2 中心旋转组合设计优化异丙醇溶液脱酸工艺

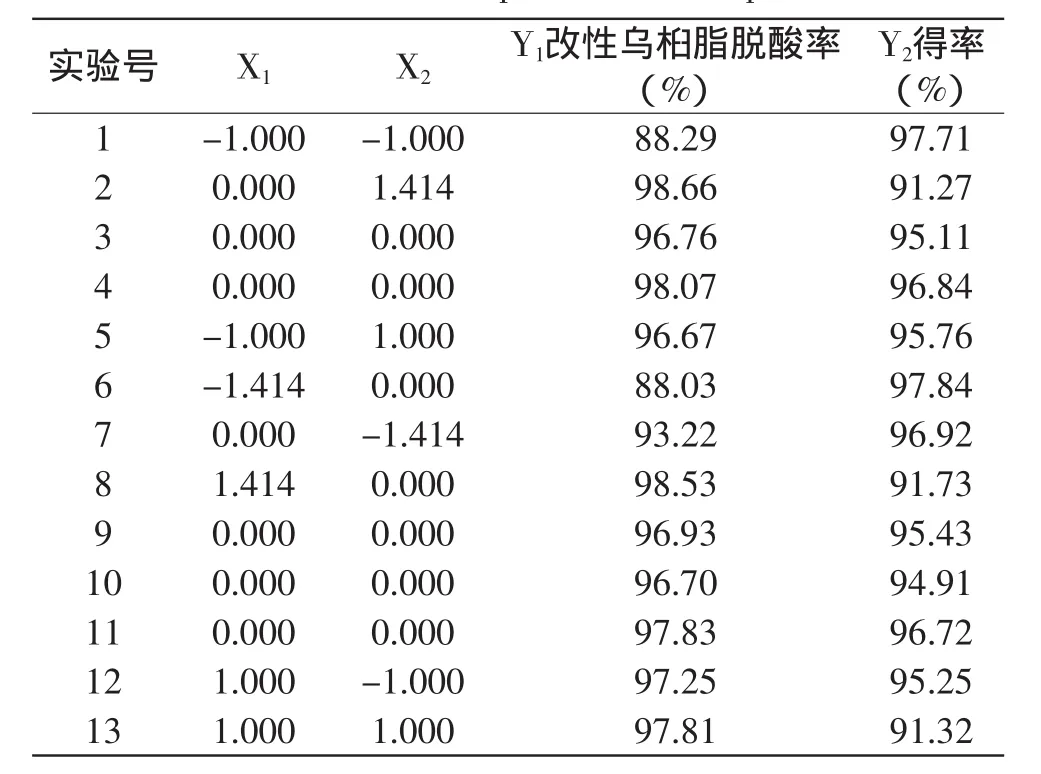

2.2.1 模型的构建 由单因素实验可知,IPA浓度(X1)和物料比(X2)对改性乌桕脂脱酸率和得率影响均较大,故为显著因素。萃取级数大于5时,其对脱酸率影响不大,而对得率负影响突出,故将萃取级数设定为5。由此按照中心旋转组合设计出13组实验点,以改性乌桕脂脱酸率(Y1)和得率(Y2)为响应值,实验结果见表2。

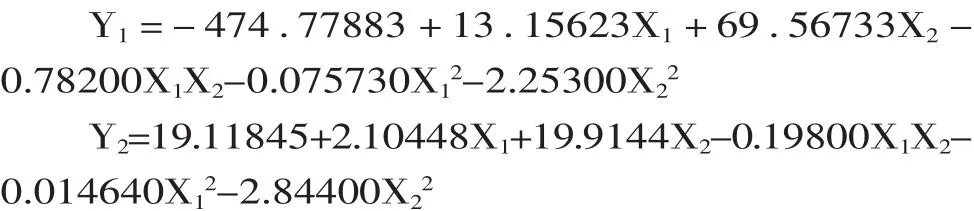

对响应值进行回归分析,拟合得到多项式回归方程模型:

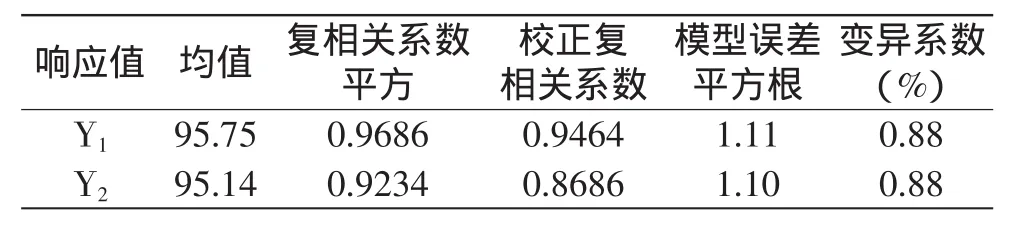

由表3可知,回归方程的复相关系数平方均大于0.90,表明各因子与改性脂质脱酸率及得率之间的线性关系较好。

表2 响应面实验结果Table 2 Results of response surface experiments

表3 模型可信度分析Table 3 Model analysis of reliability

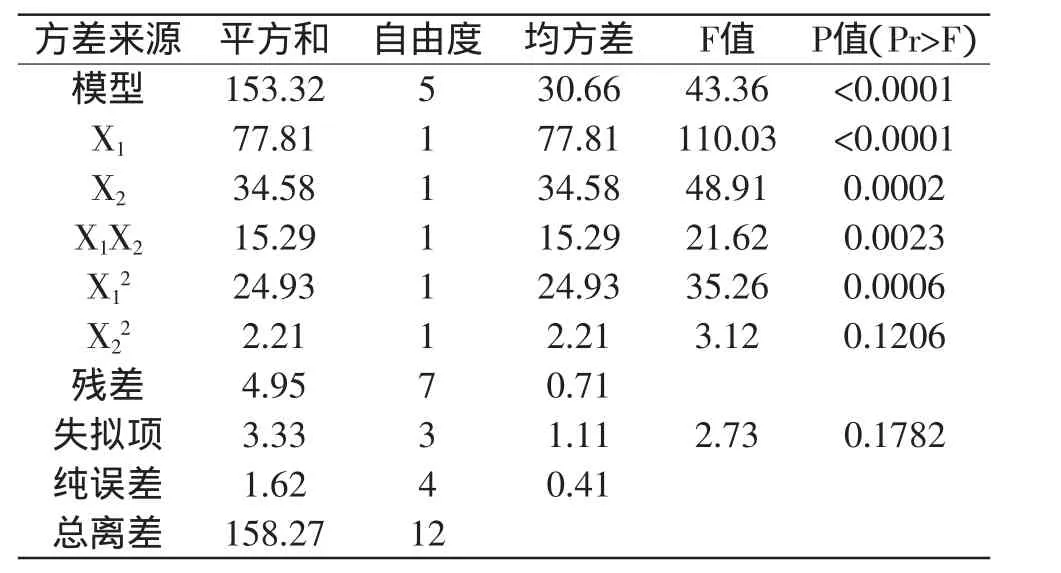

2.2.2 方差分析 由表4可知,模型P<0.0001,即该模型极显著,失拟项P=0.1782>0.0500,表明其不显著,因此二次模型成立,此模型可预测改性乌桕脂脱酸率。从因素X1、X2对脱酸率的影响来看,除二次项X22对脱酸率影响不显著外(P>0.1000),其它项对脱酸率均有显著影响。

表4 脱酸率回归模型方差分析Table 4 Analysis results of regression and variance of deacidification rate

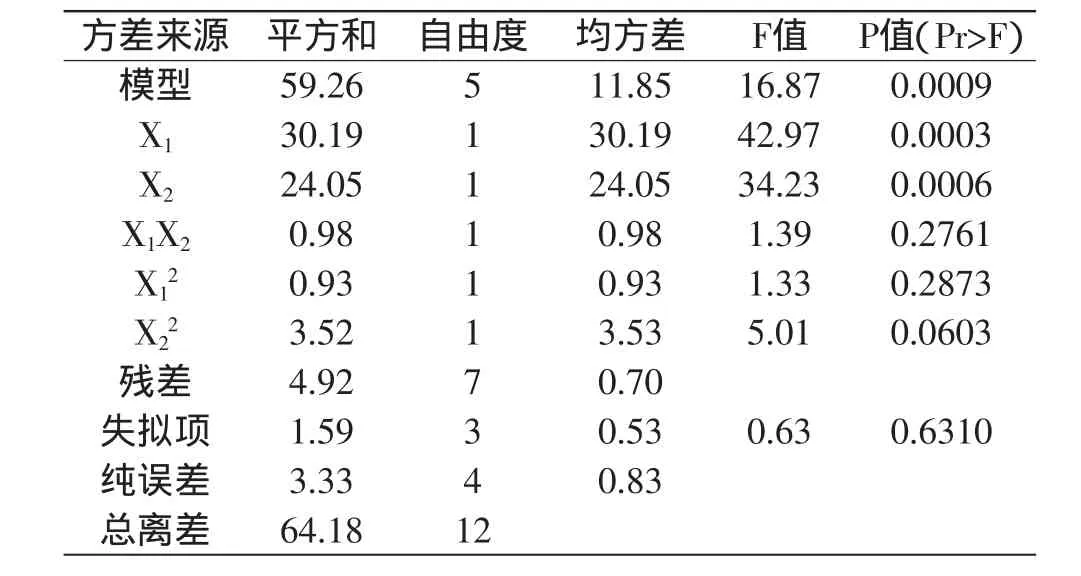

由表5可知,模型P<0.0500,即该模型显著,失拟项P=0.6310>0.0500,表明失拟检验不显著,从而证明此模型较理想。得率模型中仅一次项X1、X2对得率有显著的影响(P<0.0500),且X1>X2,交互项X1X2和二次项对脱酸率的影响均不显著(P>0.0500)。

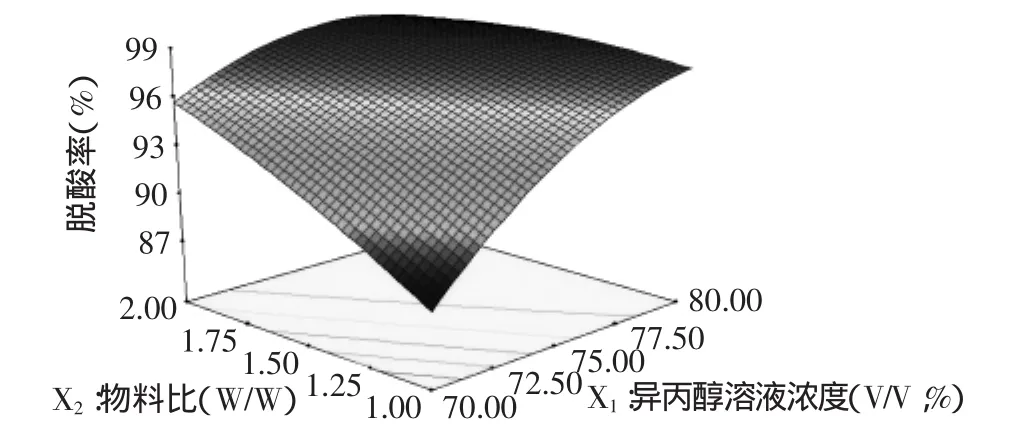

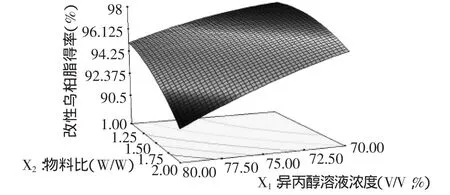

2.2.3 响应曲面和等高线分析 图4是改性乌桕脂脱酸率的响应曲面图。由图可知,随着IPA溶液浓度和物料比的增加,改性乌桕脂的脱酸率不断增加,但由于等高线之间的距离逐渐变疏松,所以脱酸率的增加将趋于平缓。故适当提高IPA浓度和物料比,有利于提高改性乌桕脂的脱酸率。由图5改性乌桕脂得率的响应面图分析知,随着IPA浓度和物料比的增加,改性乌桕脂的得率则会随之降低,并呈加速降低的趋势。

表5 改性乌桕脂得率回归模型方差分析Table 5 Analysis results of regression and variance of modified Chinese tallow oil ratio

图4 脱酸率的响应曲面图Fig.4 Response surface of deacidification rate

图5 改性乌桕脂得率的响应曲面图Fig.5 Response surface of modified Chinese tallow oil rate

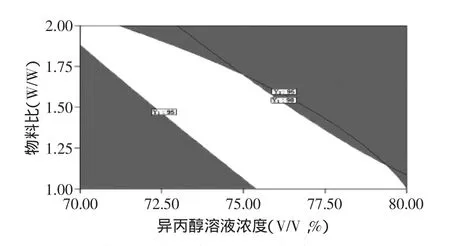

2.2.4 最优脱酸工艺参数的确定 由于改性乌桕脂脱酸率与其得率呈反比例关系,将改性乌桕脂脱酸率和得率的等高线叠加即可得到最优脱酸工艺参数。将改性乌桕脂脱酸率和得率控制在较理想范围(95%<Y1<98%,95%<Y2),图6中白色区域即为最优萃取脱酸工艺参数区。与吴炜亮[11]等用乙醇溶液萃取脱酸最优工艺比较,IPA溶液作为萃取溶剂可将改性脂质脱酸率及得率均控制在更理想的范围内,且最优工艺参数的可选范围也更加广泛。所以IPA溶液作为萃取溶剂比乙醇溶液在脱酸效果和得率上更加理想,但异丙醇价格要高于乙醇,故工业化生产还需综合考虑。

选取图6中最优脱酸工艺参数区中75%IPA溶液、物料比1.50、错流萃取级数5的参数条件作为最佳实施方案,进行验证实验。由回归方程预测脱酸率97.82%,得率95.79%。在此条件下实测脱酸率均值为97.89%,得率均值为95.26%。预测值与实验值接近,从而验证了该实施方案可作为最佳工艺条件。

图6 改性乌桕脂脱酸率及得率等高线的叠加图Fig.6 Superposed graph of modified Chinese tallow oil deacidification rate,reta and contour

3 结论

通过单因素实验和响应曲面法及等高线叠加确定了以异丙醇溶液为萃取溶剂的改性乌桕脂液-液萃取脱酸的最佳工艺参数区,当在35℃萃取温度下以错流萃取级数为5,IPA浓度75%,物料比1.50的参数条件为最佳实施方案时,可使改性乌桕脂液-液萃取脱酸的脱酸率高达97%,乌桕脂得率在95%以上。

[1]何东平.油脂精炼与加工工艺学[M].北京:化学工业出版社,2009:340.

[2]刘书成,谢燕,章超桦,等.油酸脱酸新方法研究进展[J].粮油加工,2007(3):81-84.

[3]刘军海,任惹兰.食用油脱酸新方法研究进展[J].粮食与油脂,2008(2):1-6.

[4]Rodrigues CEC,Cintia B G,Eduardo B,et al.Deacidification of vegetable oils by solvent extraction[J].Recent Patents on Engineering,2007(1):95-102.

[5]Rodrigues CEC,Filho PAP,Meirelles AJA.Phase equilibrium for the system rice bran oil+fatty acids+ethanol+water+γoryzanol+tocols[J].Fluid Phase Equilibria,2004,216:271-283.

[6]Pina CG,Meirelles AJA.Deacidification of corn oil by solvent extraction in a perforated rotating disc column[J].Journal of the American Oil Chemists'Society,2000,77(5):553-559.

[7]Shah KJ,Venkalesan TK.Aqueous isopropyl alcohol for extraction of free fatty acids from oils[J].Journal of the American Oil Chemists'Society,1989,66(6):783-787.

[8]唐祖望.乌桕脂制取可可脂代用品的发展前景[J].贵州化工,1996(4):26-29.

[9]胡芳,韦富香,王志成,等.基于响应面的酶法酯交换制备乌桕脂油类可可脂[J].食品研究与开发,2010(3):94-97.

[10]Türkay S,Civelekoglu H.Deacidification of sulfur olive oil.Ⅱ.Multi-stage extraction of miscella with ethyl alcohol[J]. Journal of the American Oil Chemists'Society,1991,68(11):818-821.

[11]吴炜亮,杨恒,朱文亮,等.脂肪酶促酯交换改性脂质的液-液萃取脱酸工艺[J].食品与发酵工业,2011,37(2):75-82.

[12]Türkay S,Civelekoglu H.Deacidification of sulfur olive oil. I.Single-stage liquid-liquid extraction of miscella with ethyl alcohol[J].Journal of the American Oil Chemists'Society,1991,68(2):83-86.

Study on the investigation of liquid-liquid extraction process of modified Chinese tallow oil

TAN Zhi-qiang,WU Wei-liang,ZHENG Jian-xian

(College of Light Industry and Food Science,South China University of Technology,Guangzhou 510640,China)

Effects of the solution concentration of extraction solvent isopropyl alcohol,material ratio,extraction time on free fatty acid extraction ratio and the yield of modified lipid were investigated by single factor experiment and the response surface method to obtain the optimum process parameters of liquid-liquid extraction process of modified Chinese tallow oil.The research showed that free fatty acid extraction ratio increased with extraction solution concentration,material ratio,extraction time increasing,while the yield decreased with these three process conditions increasing.The regression models established by the response surface method could observably reflect the relationships of various factors and free fatty acid extraction ratio yield.The sequences of two factors which influenced on free fatty acid extraction ratio and yield of modified lipid were both extraction solution concentration>material ratio.Through overlaying two contour lines of free fatty acid extraction ratio and modified lipid yield,the optimal process was:IPA concentration 75.00%,material ratio 1.50.Under the optimum process parameters,when the extraction times was 5 and extraction temperature was 35℃,the extraction ratio was higher than 97%,and yield more than 95%.

deacidification;liquid-liquidextraction;isopropylalcohol;modifiedChinesetallowoil;responsesurface

TS201.2

B

1002-0306(2012)05-0285-04

2011-04-01

谭志强(1987-),男,硕士研究生,研究方向:食品生物技术。