发电柴油机曲轴断裂案例的分析与教训

2012-11-14王希民

王希民

船舶柴油发电机组多是四冲程中速柴油机或高速柴油机,其运动部件的故障率较高。在柴油机机损事故中,常见的有进排气阀漏气、汽缸与活塞过度磨损、活塞环断裂卡死、轴承合金烧熔、连杆大端轴承连接螺栓变形断裂等。更为严重的是轴承过热抱轴,造成曲轴的损伤,在交变应力作用下产生裂纹,甚至发生曲轴断裂。

发电柴油机组都是多台,有备用机组。一般的维护修理和常见的机损事故处理,由船员自行应急处置。由于机舱条件和技术水平的限制,船员自修无法采用精确的修理工艺,从而掩盖了潜在的更加严重的机损事故。

一、曲轴断裂案例分析

1.案例1:F轮No.2副机曲轴折断

F轮在苏伊士运河锚地,No.2副机发生滑油低压报警而没有及时停车处理,造成7道主轴承烧损(从No.2至No.8道),其中No.3和No.5道轴承烧损最为严重。船员进行了抢修,对损坏严重的4副主轴瓦换新,而对另外4副主轴瓦进行拂刮修理后装复。

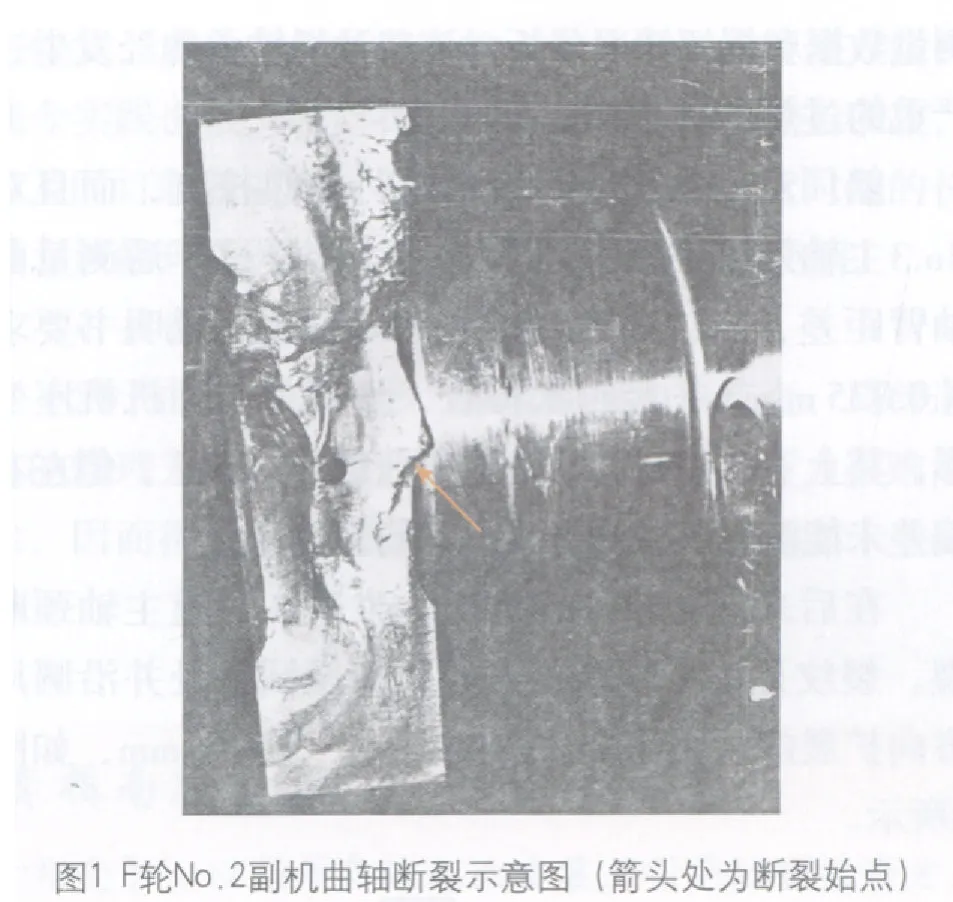

该发电机组继续投入使用约3000 h,突然发生敲缸,经停车进行检查,发现No.5缸曲柄臂处折断。

从图1所示的断面分析,裂纹始于No.5道主轴颈与曲柄臂相连接的过渡圆角处(箭头所指之处),裂纹向曲柄臂处延伸。1/3断面呈贝壳波纹状,棕红色,而另2/3断面是粗糙的撕裂的金属断面,应是弯曲疲劳破坏而折断的。

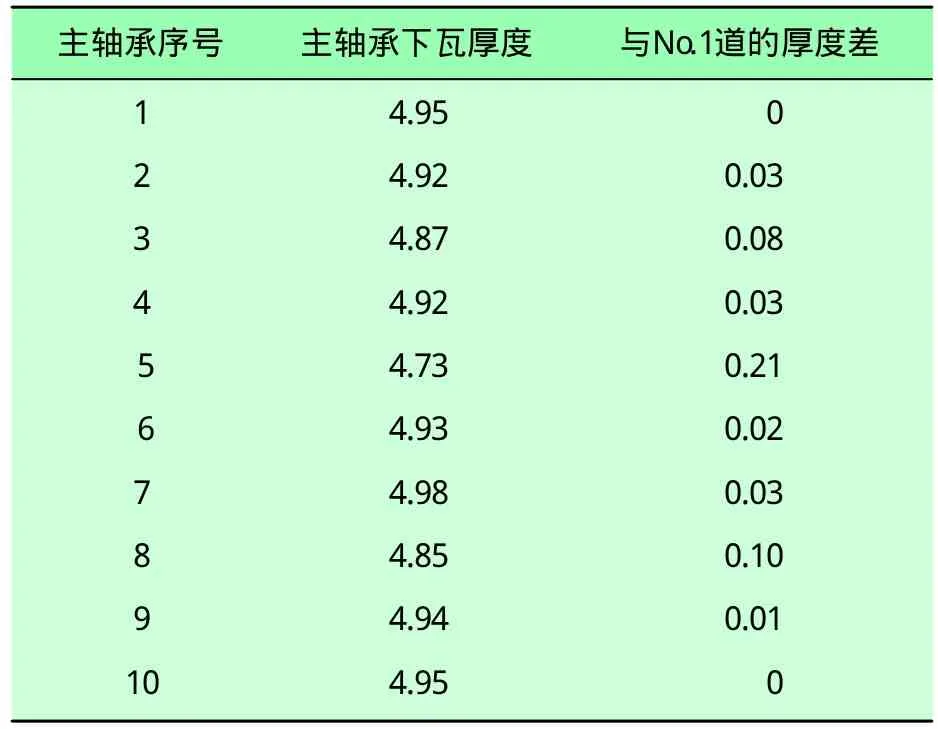

事故后对现场作了调查,测量轴承座中心线径向跳动量,没有超过0.05 mm;核查曲柄臂距差测量的历史纪录,均在0.025 mm之内,都符合说明书要求;对10道主轴承下瓦进行测量检查,其测量记录如表1所示。由表1可知,No.3、No.5和No.8道主轴承的下瓦的厚度较薄,而且下瓦背部都被锉削过。

表1 主轴承下瓦厚度测量记录表 mm

经调查了解到,由于主轴承烧损,造成轴承座变形,在船员自修过程中,为使新轴瓦能够安装下去,曾锉刮过瓦背。这样的修理使各道轴瓦厚薄不均,造成曲轴实际中心线不正。No.3、No.5和No.8道的主轴颈在悬空状况下运转,偏差分别达到0.08 mm、0.21 mm和0.10 mm之多,使曲轴遭受反复弯曲应力,而No.5道主轴颈逐渐出现疲劳裂纹导致曲轴折断,从而导致整根曲轴换新的重大机损事故。

2.案例2:某船No.2副机曲轴断裂

某船在新加坡船厂修理No.2发电机组时,发现No.2道曲轴主轴颈弯曲0.20 mm,No.3道曲轴主轴颈弯曲0.36 mm,而且轴颈表面非常粗糙,轴瓦发生转动。

任职轮机长没填写过机损事故报告,但根据上述测量数据和损坏情况分析,该柴油机轴承曾经发生过严重的过热事故。

船厂对曲轴主轴颈变形进行加热校直,而且对No.3主轴颈镀铬恢复原始直径。装复试车后测量曲轴臂距差,No.3缸达到0.048mm,超过说明书要求(0.025mm)。经再次检查,发现是柴油机机座变形,其上下偏差在拂磨轴承座孔后得到矫正,但左右偏差未能消除,就这样投入运行。

在后来进行年度检验时,发现No.3道主轴颈断裂。裂纹是从主轴颈油孔处延伸至圆角处并沿圆周方向扩展的,裂缝全长约300 mm,宽约1 mm,如图2所示。

原因分析:根据裂纹走向和部位进行分析,可能是两个原因造成的。首先,在修理No.3道主轴颈时,因采用局部加热校直,并进行表面镀铬处理,残余应力消除不够充分。另外,柴油机长期在曲柄臂距差超过正常值下运转,是故裂纹呈现为弯曲与扭转应力下的疲劳断裂,导致整根曲轴报废。

3.案例3:L轮No.3副机曲轴堆焊修理后断裂

L轮No.3发电柴油机曲轴过度磨损,其主轴颈直径比原始尺寸小0.45 mm,曲柄销直径小0.85 mm。日本三菱船厂采取堆焊磨削的方法予以修理。修复后,No.3副机运行约4000 h,发现该7缸柴油机的No.3缸曲柄销颈和No.5道主轴颈上有相似的裂纹,裂纹都是从油孔处开始,沿轴向成45°伸展。如图3所示。

原因分析:船公司委托日本三菱长崎技术实验室对已损坏的曲轴进行理化和金相分析,根据实验结果,我们分析如下:

①裂纹起因于堆焊后的疲劳断裂,可以从裂纹始点处的断面晶粒的金相组织观察到这种断裂。

②裂纹始点处的表面硬度很高,这是由于热处理不充分所引起的。

③曲柄销颈和主轴颈的圆角部位处,其金相组织呈马氏体,说明应力消除得不完全。

④根据硬度测量结果,在热影响区的硬度较高,圆角处的硬度更高些。

⑤根据残余应力测量结果,曲柄销圆角处的抗拉残余应力为3.0~4.2 MPa,主轴颈油孔附近的抗拉残余应力为2.5~4.7 MPa。在实验室的电炉里对上述试件进行退火处理,即在650 ℃温度下,进行15 min退火处理,其抗拉残余应力降到0.2~0.4 MPa。这就清楚地表明,堆焊后局部退火处理未使曲轴材料本身的残余应力完全消除。

结论:曲轴轴颈上的裂纹,是由于堆焊后残余应力消除不充分,使材料产生很高的表面硬度而引起的。这样在曲轴颈上容易产生特征相似的裂纹,并具有极大的抗拉残余应力。

现将该厂的堆焊修理工艺介绍如下:先对曲轴全部预热至220℃,然后局部加热至350℃,从No.1缸曲柄销圆角处开始堆焊。焊完后曲轴轴颈被加热至650 ℃,做局部退火处理(即用石棉盖住轴颈保温,使曲轴本身缓慢冷却下来)。各轴颈依次按同样工艺方法进行。局部退火后发现曲轴弯曲0.3 mm,在校直机上做了矫正。实践证明,该工艺是失败的。

二、经验教训

1.科学管理与应急处理

轴承过热、轴颈损伤、轴瓦咬死、机座变形、曲轴变形等,是导致曲轴断裂的重要原因。轮机管理人员要防止机器在滑油失压(或油路堵塞而压力突然升高)、滑油高温、曲柄臂距差过大的情况下运转。特别要强调,一旦发生轴承过热、合金烧熔的情况,千万不能立即停车,而应降负荷运转,加强润滑,逐渐降温后再停车,否则就会出现轴瓦抱住轴颈的损坏事故。

2.加强滑油的管理

做好柴油机滑油的清洁保养工作,经常分油,按时清洗滤器,定期取样化验,确保滑油质量。尤其不能在滑油含水量超过标准(0.2%)的情况下长期运转,其氯离子和强酸更不允许存在,并且要迅速找出原因予以消除。在停机期间要定期盘车,避免曲轴受到局部腐蚀。实践经验证明:水分和强酸会造成间隙面轴颈上呈带状黑斑或麻点腐蚀(亦称梨皮状腐蚀)。如冷却水使用的硝酸盐类处理剂(如DREWNE)渗入机油中,滑油分油加热温度低于70℃时,会造成嗜气细菌繁殖使机油变质,导致轴颈表面无光并呈灰白色。如果海水进入机油,则轴颈会受到电化学腐蚀,腐蚀常发生在轴颈圆角或油孔附近,且从此产生裂纹并延伸,造成曲轴断裂。如轴颈大面积腐蚀,其腐蚀深度和面积影响曲轴强度,也会导致曲轴报废。

3.慎用堆焊修理工艺

当发电柴油机曲轴过度磨损时,为了恢复原始直径尺寸而采取堆焊或厚层镀铬修理工艺,其成功率是很小的。日本海事协会出版的《船用发电机事故特集》一书中也说:“轴颈偏磨损后,用焊补和镀铬方法修复,成功实例是很少的,作为长久的处理方法,现今实践也很少。”我们认为:一旦发生此类事故,应及时订制新曲轴,根据船期和新曲轴订货时间的长短,该修理工艺可作为一种应急修理手段使用。

4.热矫正工艺应更加精确

对于曲轴弯曲变形,采取局部加热校直、局部退火的修理方法,常因处理工艺不当使残余应力很难消除,因而很难取得满意效果,甚至事与愿违。