锥形端盖拉深工艺与模具设计

2012-11-13黄素英

黄素英

(郑州锅炉股份有限公司,河南 郑州 450001)

锥形端盖拉深工艺与模具设计

黄素英

(郑州锅炉股份有限公司,河南 郑州 450001)

介绍了某锥形端盖拉深工艺及其复合模具设计。该复合模具压制成形工件不起皱,压制后回弹量小,尺寸、形状均符合图纸要求。在凸、凹模模壁强度允许的条件下,采用复合工艺。对双壁空心零件采用反拉深法可获得良好的防皱效果。

机械制造;锥形端盖;拉深工艺;模具设计

1 前言

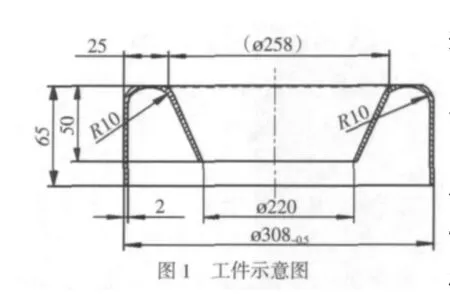

我公司35t、60t锅炉产品锅筒内部汽水分离装置零件端盖属于锥形拉深件,材料08Al,如图1所示。在锅炉产品生产时,由于各种原因零件压制后起皱严重,形状、尺寸均不符合图纸要求,影响总体安装及锅炉运行。于是重新进行工装设计。由于该零件为锥形拉深件,在压制过程中应力集中易引起局部变薄,自由面积大而压边圈作用小,易起皱且回弹严重。根据现有生产条件并结合工件特点,经过对几种工艺方案的反复论证,从中选择了技术上最合理、制造成本低的复合模成形方案。经过几台产品试制,该复合模压制的工件不起皱,压制后回弹量小,形状、尺寸均符合图纸要求。以下简单介绍该模具设计过程,供同行参考。

2 工艺及模具设计

2.1 修边余量的确定

拉深过程中,受材料方向性、模具间隙不均、板厚变化、摩擦阻力不等及定位不准等影响,造成拉深件口部周边不齐,必须进行修边。修边余量查表4-4(无凸缘圆筒形拉深件的修边余量)[1]取δ=2。

2.2 毛坯尺寸计算

在不变薄拉深中,材料厚度虽有变化,但其平均值与毛坯原始厚度十分接近,因此,毛坯的展开尺寸可根据毛坯面积与拉深件面积(加上修边余量)相等的原则求出。按拉深件毛坯直径的计算公式:

经过试压修正,取圆环毛坯尺寸:ø410mm/ø150mm。

2.3 压边圈的采用及其类型

为了防止在拉深过程中工件边缘起皱,应使毛坯在被拉入凹模圆角前保持稳定状态,其稳定程度主要取决于毛坯的相对厚度t/D×100=2/410×100=0.48,拉深系数 m=0.746,按文献[1]图 4-114(根据毛坯相对厚度和拉深系数确定是否采用压边圈),根据毛坯相对厚度和拉深系数及设备条件,确定采用弹性平面压边装置。

2.4 拉深件的拉深系数和拉深次数

在制定拉深件的工艺过程和设计拉深模具时,必须预先确定该零件是否可以一道工序拉成,正确确定拉深次数直接关系到制造的经济性和压制成形工件的质量。在确定工件的拉深次数时,必须做到使毛坯内部的应力既不超过材料的强度极限,还能充分利用材料的塑性。

式中:d1——拉深前毛坯直径;

D——拉深后工件的直径。

08Al塑性好(即 δ、ψ 大)且屈服比小(即 σs/σb小),所以拉深系数m可小些。采用压边圈拉深时的拉深系数查文献[1]表4-15(无凸缘筒形件用压边圈拉深时的拉深系数),m1=0.55~0.58<0.746,所以工件可以一次拉深完成。

2.5 拉深模工作部分尺寸的确定

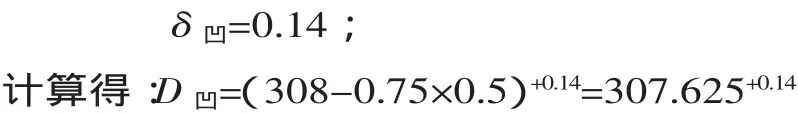

尺寸ø308标注在拉深件的外径,应以凹模为准,间隙取在凸模上,即减小凸模尺寸得到间隙。

式中:Δ——零件的公差;

δ凹——凹模的制造公差,查文献[1]表4-66(圆形拉深模凸、凹模的制造公差),取

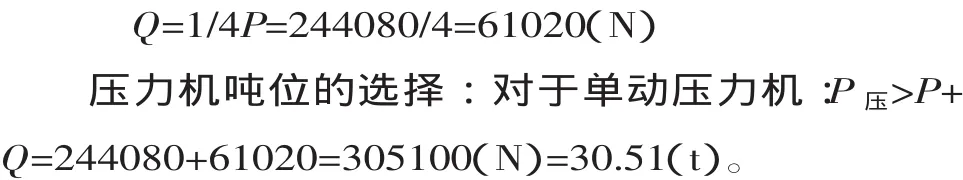

2.7 压边力的计算

压边圈的压力必须适当,压边力过大会增加拉深力,甚至会使工件拉裂,压边力过小会使工件的边缘起皱。在生产中压边力Q可按拉深力P的1/4选取:

经计算,结合公司设备条件,决定选用LB175单动油压机。

2.8 模具设计(图2)

在凸、凹模模壁强度允许的条件下,采用复合工艺。对双壁空心零件采用反拉深法由于增加了径向拉应力σ1的作用,根据塑性方程式 σ1+σ3=βσs的关系可知,减小了σ3的作用,因而能获得良好的防皱效果。顶件装置浮动模芯内的弹性元件由于空间位置限制采用承载负荷大、安装、调整均方便的橡胶。

压制时,将毛坯圆环(ø410/ø150)放在浮动模芯上,开动压力机,凸模及压边圈向下移动,压边圈就对毛坯产生一定压力,上模继续下移,零件被压制成形,工作行程结束滑块向上移动,浮动模芯内的橡胶将成形后的工件顶出。

3 结论

经过多台产品试制,该模具压制成形的工件不起皱,压制后回弹量小,尺寸、外形均符合图纸要求(图3)。装入产品运行,整体效果良好,且模具制造成本低。

[1] 王孝培,主编.冲压设计手册.北京:机械工业出版社,1983.

[2]《冲模设计手册》编写组.冲模设计手册(模具手册之四).北京:机械工业出版社,1988.

[3] 吴诗忄卓,主编.冲压工艺学.西安:西北工业大学出版社,1987.

[4] 第四机械工业部标准化研究所.冷压冲模设计.1979.

Drawing process and tool design for end cap

HUANG Suying

(Zhengzhou Boiler Co.,Ltd.,Zhengzhou 450001,Henan China)

In the composite tool design of taped drawing parts,the workpiece can be formed without any wrinkle under small springback,the dimension and profile of which can satisfy the drawing very well.Within the strength allowance of the convex and concave tool wall,the composite process could be adopted.Good anti-wrinkle effect can be gained to the double wall hollow parts by use of the reverse drawing method.

End cap;Drawing;Process;Design of tool

TG385.2

B

1672-0121(2012)03-0080-02

2011-12-08

黄素英(1968-),女,工程师,从事成形工艺装备设计工作