厚壁钢管压力矫直时的截面扁化计算

2012-11-11马更生田雅琴黄庆学

马更生,田雅琴,黄庆学

(太原科技大学,山西 太原 030024)

0 前言

截面扁化变形是钢管压力矫直加工过程中经常出现的问题,严重影响钢管的加工质量,建立精确的截面扁化数学模型能有效的指导工程实践,实现高效加工,对提高成材率有重要的现实意义。近年来,薄壁钢管截面扁化问题研究的报道比较多,但对厚壁钢管截面扁化问题的研究还很少见报道。本文根据弹塑性原理,对钢管中间加压截面处进行分析,得到了厚壁钢管在压力矫直过程中截面扁化的数学模型,以期认识厚壁钢管弯曲扁化的变形机理。

1 建立截面扁化模型

1.1 截面的轴向弯矩

压力矫直过程中,截面扁化最易发生在压头接触钢管的中间截面处,该处是整个钢管扁化变形中的最大变形处。

管材矫直时,塑性变形要深入到管内径,本文假设矫直过程中钢管的塑性变形已深入到管内径,设压力矫直的压下力为F,压点与支座的距离为l,钢管内径为r,外径为R,弹性极限层距中性层高度为 Rt,其中 Rt/R=ξ1,r/R=a,由内应力计算此时的压下力为

其中,Mt1为以R为半径的粗棒弹性极限弯矩,,σs为屈服应力。

1.2 截面的环向弯矩

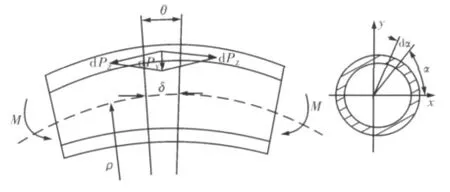

由于中间截面的轴向弯矩Mz引起环向弯矩,而环向弯矩的存在是引起截面的扁化变形的主要因素。如图1中,ρ为钢管的弯曲曲率,α为(环向变形角)从x轴正向逆时针方向的角度。

图1 钢管受力简图Fig.1 Diagram of steel pipe force distribution

取截面微元分析,在M的作用下,微元受到dPz为

其中,z为到中性层的厚度。

对钢管中截取角度为θ,厚度为δ的圆环的上部进行分析,截取部分如图2所示,可认为是简支曲梁,竖直方向作用有分布载荷的曲梁模型。

图2 曲梁受力简图Fig.2 Diagram of curved beam force distribution

1.3 截面扁化率

曲梁受到的等效载荷为

2 有限元模拟过程

2.1 建立模型

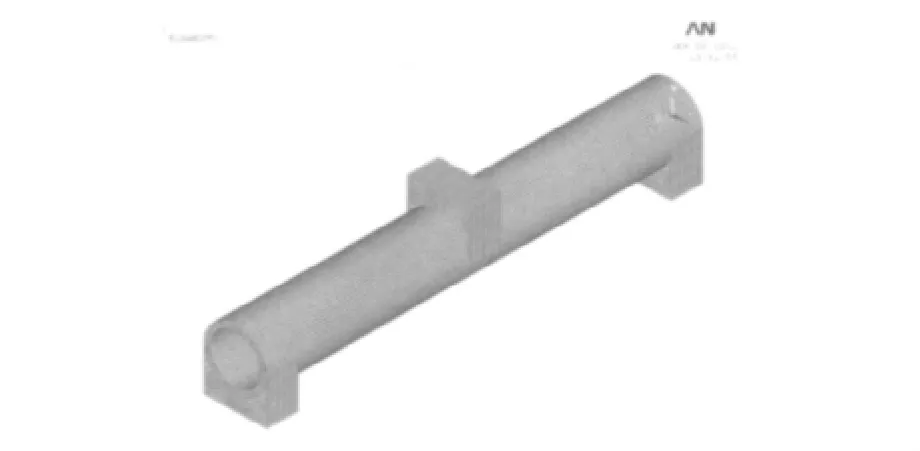

根据压力矫直问题的实际情况,通过大型通用有限元分析软件ANSYS/LS-NYNA进行分析,单元为3Dsolid164,材料为45号钢,模型简化为理想弹塑性材料,不考虑硬化特性,弹性模量为E=210 GPa,泊松比P为0.3,屈服极限σs=355 MPa。为简化计算,压头和支座定义为刚体模型,单元为3 Dsolid164,弹性模量为E=210 GPa,泊松比P为0.3。支座为全约束,压头只有Y方向可运动,接触面静摩擦系数为0.2,动摩擦系数为0.3,压下时间为10 s,保压时间为5 s,卸载时间为5 s。在ANSYS中建立模型,网格单元全部采用六面体单元,如图 3 所示[4]。

图3 钢管有限元模型Fig.3 Finite element model of steelpipe

2.2 有限元结果分析举例

图4~图6列出了外径是200 mm,厚径比为0.2的钢管矫直时情况,图4为压头施加到钢管的压下力曲线,在弹性阶段,压下力随时间线性变化,在保压阶段压下力不再增大,此时塑性变形已经深入到钢管内径,图5是钢管的中间截面的切片经过了矫直过程,中间截面扁化云图。图6是压头接触截面压点和支点位移曲线图,与图4对应,压头下行位移与压下力变化曲线相对应。节点A38359取自中间截面的压点,节点B40661取自曲梁支点,两者之间的位移差值即为变形挠度。

3 计算与仿真结果对比及分析

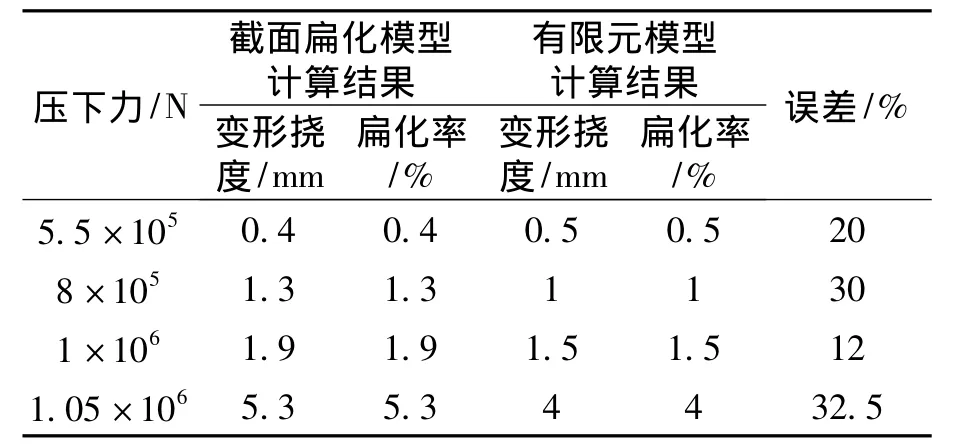

有限元仿真与理论公式计算的结果趋势一致,根据有限元仿真将理论计算公式修正为Ψ=f(0.1F-6.75)。表1和表2列出了理论计算与有限元分析的截面扁化对比数据。

考虑到厚径比太小时,钢管发生屈曲失效,厚经比过大时,钢管截面扁化现象不明显,本文给出厚径比为0.25和0.2的两种情况,图7和图8分别是厚径比为0.25和0.2的45号钢管在压力矫直的情况下,压下力与扁化率的关系,其中实线表示的是用截面扁化表达式计算的结果,虚线表示的是通过有限元程序模拟的结果,并且把相同厚径比的钢管压下力-扁化率曲线画在一起,以便进行计算和仿真数据的对比。截面扁化模型和有限元模拟的数据虽然存在一定的误差,但整体趋势是一致的,有限元总体误差范围小于32.5%,从图中可以看出,随着压下力增大,绝对误差增大,主要是由于截面扁化模型推导过程中,进行了模型理性化,没有考虑钢管中得剪切应力和摩擦力。

表1 厚径比为0.2时截面扁化模型与有限元模型计算结果Table 1

表2 厚径比为0.25时截面扁化模型与有限元模型计算结果Table 2

图7 厚径比为0.2的压下力-扁化率曲线图Fig.7 Pressure versus planation as thickness to diameter ratio is 0.2

图8 厚径比为0.25的压下力-扁化率曲线Fig.8 Pressure versus planation as thickness to diameter ratio is 0.25

4 小结

依据弹塑性理论,针对压力矫直过程中厚壁钢管截面扁化问题进行了分析,建立了厚壁钢管截面扁化数学模型,通过有限元软件对钢管压扁理论模型进行验证,截面扁化模型和有限元模拟的数据虽然存在一定的误差,但整体趋势是一致的,有限元总体误差范围小于32.5%。理论模型存在一定的局限性,其适用条件是材料为理想弹塑性材料。

[1] 崔甫.矫直原理与矫直机械[M].北京:冶金工业出版社,2002.

[2] 李骏.基于校直过程模型的校直工艺理论及实验研究[D].上海:上海交通大学,2005.

[3] 王志飞,田雅琴,黄庆学等.基于LS-DYNA压力矫直钢管反弯挠度的计算[J].重型机械,2010,(6):62-64,68.

[4] 艾治勇.弯管的弯曲成形分析及其力学特性研究[D].上海:上海交通大学,2005.