RH钢包顶升台车的设计与应用

2012-11-11陈靖

陈 靖

(宝钢工程技术集团有限公司冶炼事业部,上海 201900)

0 前言

传统的RH真空处理,钢包台车在钢包接受跨接受满载钢水的钢包后运行至RH真空处理位,由设置在轨道中间地坑内的大型液压顶升设备将钢包台车(钢包托架)和满水钢包一同顶起,浸渍管浸入钢水液面下的规定位置开始钢水处理。上述工艺过程中涉及设备复杂,在地坑内有顶升框架、框架轨道、液压系统等,因为钢包台车和钢包被一同顶起,液压系统需做一部分额外功;顶升过程中,钢包台车在水平方向处于无约束状态,易倾翻,系统稳定性差。为此,宝钢工程公司精炼事业部为日本住友金属鹿岛制铁所设计了一种具有钢包顶升功能的新型钢包台车。该新型台车简化了原有RH处理的工艺设备,节省了大量的运行维护工作,提高了钢包顶升后的整体稳定性,并降低了工程投资和人力投入。

1 技术分析

RH钢包顶升台车主要由车架、托架、升降传动装置、升降导向装置、走行传动装置、主动车轮组和从动车轮组组成。

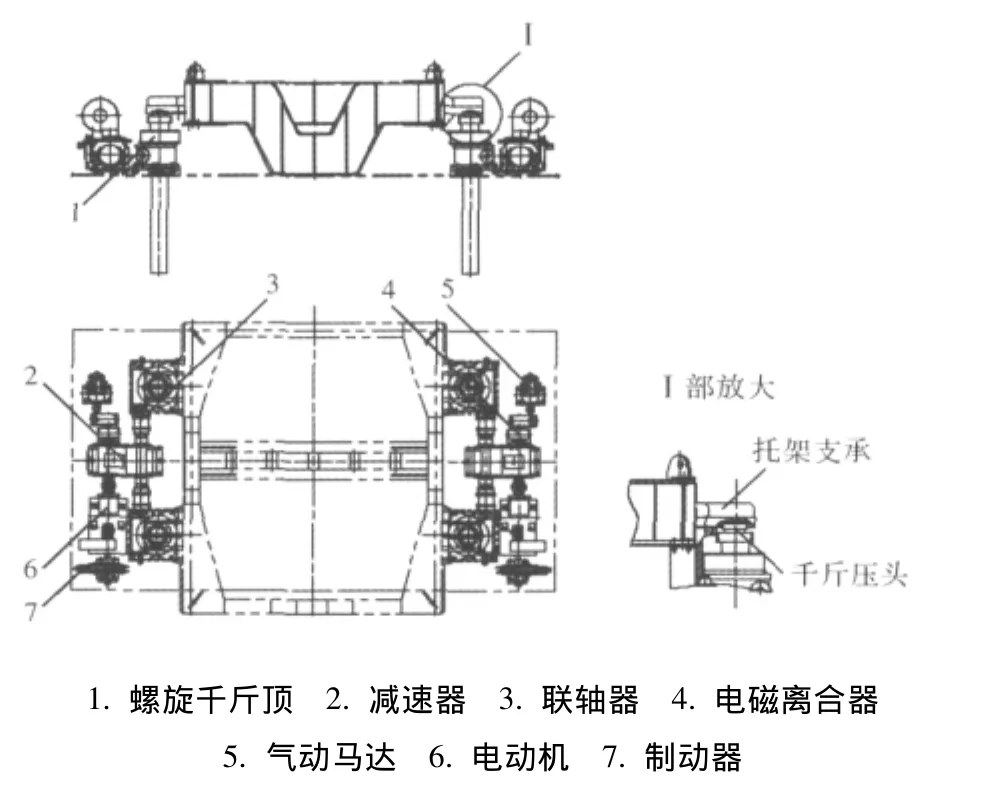

如图1所示,钢包坐在托架上,其整体由装配在台车上的四个螺旋千斤顶支承。顶升导向装置的导轨架与托架连成整体,提高了托架结构的刚度和稳定性,使托架(带钢包)能平稳升降。

RH顶升钢包台车的主要技术难点在于升降传动装置升降导向装置和主动车轮组。

图1 RH钢包顶升台车Fig.1 RH steel lable lifting trolley

1.1 升降传动装置

钢包顶升台车的升降传动有两种形式可以采用:一是液压传动,二是机械传动。

液压传动的优点是所需机构少,设备简单,缺点是采用多个油缸顶升时同步性不好,对于满载钢水的钢包台车本身,自身环境恶劣,高温多尘,液压传动存在安全隐患,系统可靠性不高。机械传动虽然结构复杂,传动效率不高,但是同步性容易实现,系统安全可靠。因此,钢包顶升台车的升降传动采用机械传动,执行机构采用螺旋千斤顶。

升降传动装置如图2所示,由螺旋千斤顶、减速器、联轴器、电磁离合器、气动马达、电动机和制动器组成。千斤顶的四个顶头支承托架的支座,为防止托架发生水平移动,托架的支座点采用凹形孔。传动形式为电动机通过双输出轴减速机和联轴器联接台车上一端的两台螺旋千斤顶,四台螺旋千斤顶分别由两套传动装置驱动。减速机另一侧输入轴通过联轴器、电磁离合器联接一台气动马达,以备停电和事故状况时能使钢包及托架能平稳降下。

由于升降装置有两套,为实现其同步有两种方法:机械强制同步和电气控制同步。机械强制同步即将两端螺旋千斤顶的输出轴通过联轴器、齿轮箱、中间轴等进行强制联接,以实现两端千斤顶旋升速率相同,该方法需较多机械设备才能完成,在台车有限的空间不易实现也不经济。电气控制同步主要是通过安装在电动机输出轴上的旋转编码器反馈实时信号给马达控制中心,由其实现电机转速同步,当旋转编码器出现故障时,安装在两端螺旋千斤顶输出轴上的测速发电机(信号发生器)充当旋转编码器的角色反馈信号,实现双保险。

图2 升降传动装置Fig.2 Lifting driving device

1.2 升降导向装置

为实现钢包顶升过程的稳定性和克服震动产生的水平作用力,台车上设置升降导向装置。如图3所示,升降导向装置由导轨架和导轮座装置组成。

图3 升降导向装置Fig.3 Lifting guiding device

导轨架由导轨和导轨连接架组成。导轨轨面为W型,通过螺栓联接安装在两端的导轨基础面上,轨道部分设置在托架下方,两端的导轨基础面通过中间的连接横梁连在一起,并与托架组成刚性框架,提高了托架的整体刚性和稳定性。

导轮座装置有四个,分别对应四个导轨的导向面,呈45°交叉布置。导向座装置由上下两层导轮装置组成,导轮为偏心结构,在安装时,可根据实际情况调整导轮与导轨面之间的间隙大小。

1.3 主动车轮组

对于大载重的钢包顶升台车,为保证其走行平稳,将其走行传动装置设计成集中驱动形式,即电动机、减速机、制动器、编码器、测速发电机(信号发生器)通过联轴器形成驱动组件,再通过联轴器与两边的主动车轮组输入轴联接,实现走行驱动。

大载重台车的主动车轮组采用平衡梁结构开式齿轮传动形式。用平衡梁的结构形式可以均分轮压,减小对轨道基础的压力,降低车轮、轮轴对材料的要求。由于采用平衡梁结构形式,轮压减小,主动车轮组只有一个车轮为驱动轮,驱动力明显不足,容易出现打滑现象。为此,采用开式齿轮传动形式,让主动车轮组的两个车轮都成为驱动轮,从而提高驱动力。

如图4所示,输入轴与驱动组件联接,其上的输入齿轮将驱动力传动给齿轮1,再通过中间齿轮,将驱动力传给齿轮2,实现与齿轮1、齿轮2联接的车轮转动,形成双驱动。

从动车轮组采用平衡梁结构形式,无需开式齿轮传动。

图4 主动车轮组Fig.4 Active wheel set

2 设计计算

RH钢包顶升台车主体承载结构为车架和托架。为保证在满载钢水时车架和托架的机械性能,以ANSYS为平台,对车架和托架进行结构静力分析,获取其在满载时结构的应力分布及变形情况。

2.1 车架有限元分析

RH钢包顶升台车的车架为焊接结构件,主体材料Q345-B。台车在使用过程中,受力区域为螺旋千斤顶在车架上的安装面,如图5所示中的阴影区域,台车载重490 t,每处阴影区域承载1250 kN。车架下部由车轮组支承,车轮组在车架上的安装面如图6所示的阴影区域。

对车架进行三维建模,网格划分后,施加载荷和约束,其应力应变分布如图7~10所示。

图7 车架整体应力分布云图Fig.7 Nephogram of stress distribution on whole chassis

由计算结果可知,车架的最大应力近70 MPa,大部分区域应力在30 MPa以下,应力较大的部位集中在加载区域和约束施加区域附近。车架的最大位移为0.38 mm,出现在受力面边缘,车架最大应力70 MPa,最大变形为0.38 mm。

钢板的材料Q345-B:δs=295 MPa,

故RH升降台车车架的安全系数为

2.2 托架有限元分析

RH钢包顶升台车的托架为焊接结构件,主体材料Q345-B。台车在使用过程中,受力区域为钢包罐座与托架的接触面,如图11所示中的阴影区域,托架载重450 t,每处阴影区域承载2250 kN。托架与螺旋千斤顶的接触面为支承面。

对车架进行三维建模,网格划分后,施加载荷和约束,计算的应力应变分布如图12~15所示。

图15 托架局部变形云图Fig.15 Nephogram for local deformation of bracket

由计算结果可知,托架的最大应力为116 MPa,发生在支座的局部位置,为应力集中点,在荷载作用位置的跨中,最大应力为57.7 MPa;最大合成位移为1.3 mm,位置处于荷载作用的跨中、板件的中部偏内侧。

钢板的材料Q345-B δs=295 MPa;

故此,可得托架的安全系数为

通过以上计算,车架与托架的强度及刚度满足设计要求。

3 使用效果

为日本住友金属鹿岛制铁所设计的载重490 t RH钢包顶升台车已于国内制造完毕,并完成了空负荷试运行,结果显示顶升同步性良好。该新型台车大大简化了原有RH处理的工艺设备,节省了大量的运行维护工作,提高了钢包顶升后的整体稳定性,并降低了工程投资和人力投入。

[1] 成大先.机械设计手册[M].北京:化学工业出版社,2008.

[2] 张质文.起重机设计手册[M].北京:中国铁道出版社,2005.

[3] 冯福庆.LF炉钢包运输台车结构有限元分析与研究[D].鞍山:辽宁科技大学,2008.