分段PID在双反馈板带材纠偏系统中的应用

2012-11-11程军周刘渭苗崔卫华任玉成

程军周,刘渭苗,崔卫华,任玉成

(中国重型机械研究院有限公司,陕西 西安 710032)

0 前言

由于受生产设备及带钢原材料等各种因素影响,带钢在运行过程中会偏离机组作业线,影响机相组稳定运行,甚至损坏机组设备。为保证带钢稳定地运行在生产线上,必须解决板带材跑偏问题。因此,带钢运行过程中的对中控制(CPC)成为板带材连续生产工艺和设备研究的一个重要课题[1]。在当前生产线中已经大量使用的双反馈板带材纠偏系统中,其辅助反馈机构反馈信号经过PI调节器叠加给控制系统,但是单纯的PI调节器不能够满足不同机组速度下对控制系统不同动态响应的要求。本文提出了一种分段PID调节器来替代原PI调节器,该方法经过现场使用后,调节效果更好。

1 带钢连续处理过程的跑偏分析

影响带材跑偏的主要因素有板形缺陷和设备精度。板形缺陷主要有:带钢断面形状、平直度、带头焊接不齐或者月牙剪剪切后的月牙。设备精度包括:转向辊、张力辊和活套车的安装精度,夹送辊压力不均,辊子辊面摩擦系数不均匀等因素[2]。

根据跑偏理论计算公式,板带材的跑偏速度与跑偏角和辊子的传输速度有关。

式中,F为跑偏量;K为跑偏系数;L为自由带钢长度;α为跑偏角;υα为带钢跑偏速度;Vk为跑偏速度系数;Vc为辊子线速度[3-4][6]。

实际上各种辊子在长期的运行过程中由于单边磨损大而成锥形,锥形辊使带材张力分布不均匀,总是向粗的一端跑偏,而锥度的大小影响了跑偏速度。带材张力波动特别是张力不足会引起带钢张力的强烈波动,从而造成了带钢运行过程中横向跑偏。加大单位张应力可以减少张力横向差,从而消除部分张力不均匀带来的跑偏,也可以消除部分带钢弯曲和本身缺陷,使与辊子接触的带材横向偏差得到消除。但是受带材性能和工艺条件限制大单位张应力实际上是无法提供的。

2 CPC控制系统工作原理及组成

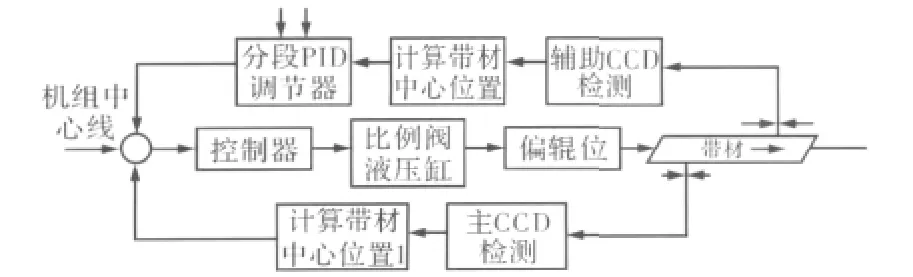

双反馈带材对中控制系统的基本构成如图1所示。系统由两个带钢位置测量传感器、控制器、执行装置和纠偏机架组成。测量传感器由灯箱和检测机构组成,检测机构通过CCD图像传感器的感光性将检测到的板带两侧边缘的图像信号转变为点位信息[5]。控制器将检测到的信号与设定值进行比较与计算,将得到的控制信号传输给液压伺服执行装置。

图1 控制系统框图Fig.1 Block diagram of control system

双反馈的第1个反馈点为主反馈点,因为检测点距离纠偏辊位置比较近,所以采用直接反馈的形式。双反馈的第2个反馈点为辅助反馈点,一般距离纠偏辊位置比较远,当带材在第2个反馈点处产生偏离时,依靠纠偏辊实现远处反馈点快速纠偏就有困难。为了能保证第2个反馈点处带材能够实现更好的纠偏,通常给第2个反馈信号增加PI控制器,PI控制器能加快控制系统的响应速度,并且减小控制系统的稳态误差。使得对中系统具有较好的实时性和稳态性。但PI控制器的P、I参数一旦设定就不能改变,而不同机组速度下的对中工艺参数要求又不一样,所以必须把速度因素加进PI控制器里。分段PID调节器可以根据不同机组速度改变PID调节器的P、I、D参数,从而能够更好地满足机组的工艺控制要求。

3 现场应用

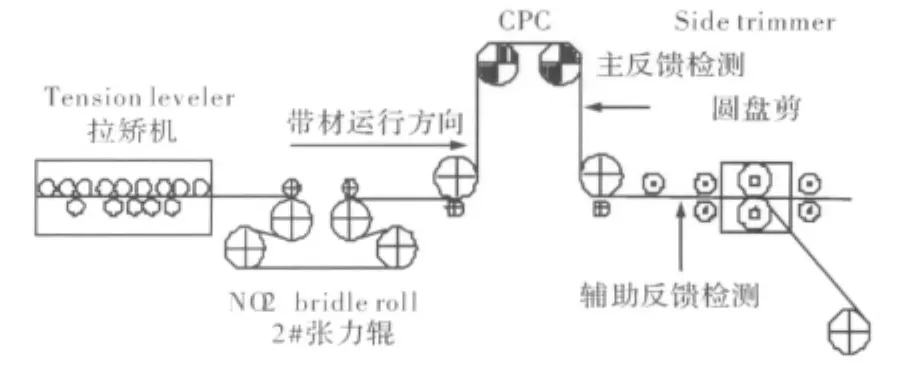

广州某重卷机组如图2所示,在2#张力辊后有一套双反馈的CPC对中控制系统,主反馈点就在CPC纠偏辊后,而辅助反馈点位于圆盘剪前,距离CPC纠偏辊有一段距离。辅助反馈点有助于带材中心在圆盘剪切边时候能够在机组中心线位置。

图2 机组布置图Fig.2 Arrangement diagram of recoiling straitening unit

PDA系统能够监控生产过程中机组的现场实时数据,本文利用IBA公司的PDA产品采集并监控CPC控制系统的以下信息:主反馈点的带材偏离中心线位置、辅助反馈点的带材偏离中心线位置、CPC油缸浮动位置。

使用分段PID调节器对原有PI调节器进行改进,更改前后的PID参数见表1。

表1 改进前后P、I、D参数比较Table 1 Comparison of P,I,D parameters before and after modification

在机组速度较小时候,选择较小的P参数和较大的I参数,因为此时允许CPC系统具有稍慢的响应速度,但是要求系统具有较小的超调量和较长的调整周期。这样整个液压系统在工作中相对平稳,并且能够满足圆盘剪的剪边要求。在机组速度较大时候,需要系统具有很快的响应速度,在短时间内把对中的偏差消除在圆盘剪之前以保证圆盘剪切边功能,甚至不惜液压系统频繁动作,选择较大的P参数和较小的I参数。故把机组速度范围分为三个区间:V≤30 m/min;30<V<100 m/min;V≥100 m/min。经过现场实际的调试,得到三组最优的参数,分别对应三个区间。人为使带材偏移机组中心线10 mm,然后在不同机组速度下给出相应的PID参数,监控到的辅助反馈点处带材回到机组中心线处的过程曲线,如图3所示。结果证明分段PID能够纠正不同速度下的带材跑偏情况,能够保证圆盘剪正常投入剪边功能。

图3 分段PID与普通PI控制效果对比Fig.3 Control effect contrast between piecewise PID regulator and PI regulator

由图3可看出,当机组速度30 m/min时候,机组没有超调量,而普通PI调节需要两个震荡周期,并且在运行1 m左右时候完成纠偏。当机组速度90 m/min时候,分段PID的P参数和I参数与普通PI调节相同,只是D参数使得系统减少一次震荡周期。当机组速度210 m/min时候,分段PID响应时间更短,大约在1 m处完成纠偏,而普通PI调节器完成调整需要5 m左右距离,满足不了圆盘剪单边最小剪切的工艺要求。

4 结语

分段PID方法替代普通PI方法,改进了不同机组速度下的带材纠偏方案,保证了机组圆盘剪前带材的对中,减少了因圆盘剪不能投入剪边产生的故障停机时间,使生产线能够连续、稳定生产。本文根据重卷拉矫机组的实际生产工艺把机组速度分成常见的穿带速度、低速运行和高速运行三种情况,完全满足了重卷拉矫机组的CPC对中工艺要求。对于具有更复杂工艺的其他板带材连续生产机组,也可以根据实际生产工艺要求,用分段PID方案分取更多的分段。甚至可以使用模糊PID方案的模糊规则使机组速度更加吻合于实际生产对CPC对中的要求。

[1] 习中革,王永亮.立式还原退火炉炉内对中纠偏系统[J].轧钢,2005,22(6):29-31.

[2] 陈勇,李天石.带材的纠偏控制[J].机床与液压,2003(6):190-191.

[3] 张强,宋念龙,王东等.一种新型CPC控制系统的设计与应用[J].重型机械,2011(4):97-102.

[4] 刘宁,章一樊,鲁祖凤等.CPC在冷轧带钢生产线上的应用[J].安徽冶金,2006(1):40-43.

[5] 魏志毅,刘援朝,魏维刚等.CPC系统在铜轧机中的应用及改进[J].重型机械,2011(4):89-91.

[6] 戴保泉,胡国平,陈仕华等.带钢运动过程中对中纠偏原理研究与应用[J].冶金设备,2010(4):20-23.