SRI-VC2110DP动力定位系统水池试验研究

2012-11-10许安静董胜利

许安静, 韩 冰, 董胜利

(航运技术与安全国家重点实验室,上海200135)

0 引 言

动力定位系统是一种闭环的控制系统,其功能是不借助锚泊系统的作用,能够不断检测出船舶的实际位置与目标位置的偏差,再根据风、浪、流等外界扰动力的影响计算出使船舶恢复到目标位置所需推力的大小,并对船舶上各推力器进行推力分配,进而使各推力器产生相应的推力,使船舶尽可能地保持在海平面要求的位置上。对于新型的动力定位控制系统产品,通常需要在实船安装前进行水池试验测试,以验证产品的功能、性能等技术指标。动力定位水池试验可模拟实船操作,对系统进行优化设计;也可利用水池设备模拟各种自然海况条件,以分析系统的控制能力和控制精度;同时也能够通过大量的控制试验,验证系统的稳定性能。相对动力定位系统实船试验,水池试验是一种经济、有效、快速的试验手段,可为产品的实船调试积累大量的经验。

1 试验水池及对象

1.1 SRI-VC2110DP系统及控制对象

SRI-VC2110DP系统主要由动力定位操纵台、推力器遥控操作台、侧翼操作板、侧翼接线盒、联合操纵终端、控制箱、测量系统传感器、不间断电源(Uninterr uptible Power Supply,UPS)以及报警事件记录打印机等设备组成(见图1)。

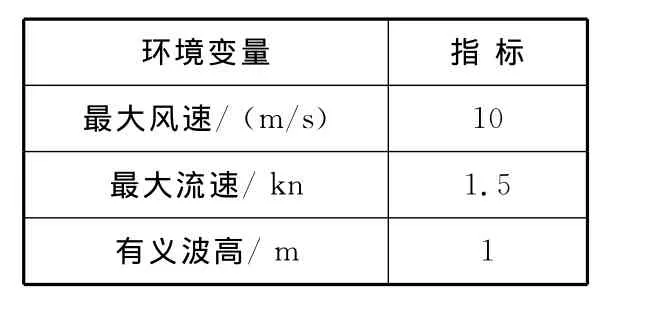

表1 2 000 t回转起重船动力定位作业环境

系统控制目标对象是振华重工(集团)股份有限公司承建的2 000 t全回转起重船。该船为无螺旋桨推进的非自航浅吃水起重船,作业水深200 m,在作业时通过布置在船舶上的系泊绞车完成作业功能,同时在艏艉各配置1套1 500 k W的全回转Z型导管推力器与布置舯部两舷的同功率推力器形成推力系统。该船要求在表1所示环境中完成系统动力定位功能。

1.2 试验环境

动力定位系统试验要求水池能提供不同方向和大小的风、浪、流环境。水池水面大小能够满足船模试验运动,同时为避免浅水效应,水池应具有一定深度。

所涉及的各项试验均在航运技术与安全国家重点实验室风浪流水池中进行。该水池长为90 m,宽为15 m,水深为1.8 m。在水池一端装配全场造流装置和多单元摇板式造波机,提供最大速度为0.5 m/s的模拟海流和最大波高为0.25 m的海浪。水池造风系统由15台低噪声轴流风机组成,可通过移动风机位置实现不同风向最大风速为8.0 m/s的环境风。

由于造风机分布高度及排列的原因,使得船模试验所处风场略有不均。此外船模与水池拖车之间的电源及通讯线缆在试验过程中受风作用,会对船模产生不确定的干扰力和力矩。试验环境中包含模拟海流时,用于保护船模的绳索在水中也同样受到水流作用,会对船模产生不确定的拉力,因此船模受到的流作用力往往会比计算出的流力大。试验中用于船模供电的电源和通讯以太网均由线缆与水池拖车相连,由于线缆自身的重力作用,在试验中会对船模产生不确定的外力干扰,这种干扰在船模旋转控制试验时较明显。

2 试验系统

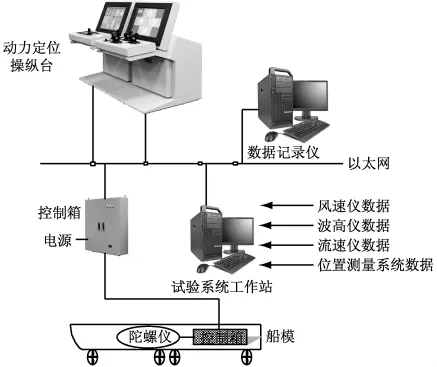

图2 SRI-VC2110DP系统组成框图

图3 试验环境示意图

2.1 动力定位控制系统

用于水池试验的动力定位控制系统主要包括动力定位系统操纵台、控制计算机和数据记录计算机,通过以太网组成通信网络。试验过程中的控制参数设置,船模及环境状态显示通过动力定位操纵台的人机界面完成。通过操纵台控制面板上的触摸按钮可将船模的目标位置、控制模式、增益选择、推力器使能等信息发送到控制箱中的控制计算机。控制计算机根据目标位置、船模当前状态以及船模所处环境信息,计算出完成当前控制任务的推力和转矩,并通过推力分配算法完成每个推进器推力大小和方位的计算。控制箱中还包含多个不同种类的通信模块,除将控制命令发送到各推进器外,各个模块主要用于传感器的采集数据转换。系统中的数据记录仪用于实时记录系统中全部测点数据,并可根据试验需要在试验过程中动态显示关键参数的动态变化曲线。

2.2 模型及其控制装置

水池动力定位试验主要研究船舶在风、浪及水流作用下的各种性能问题。为保证试验的有效性,试验模型船设计应满足以下相似准则(见表2)。

表2中:λ=28为模型的缩尺比。根据缩尺比设计的船模主要参数见表3。

表2 各物理量换算关系

表3 船模主要参数表

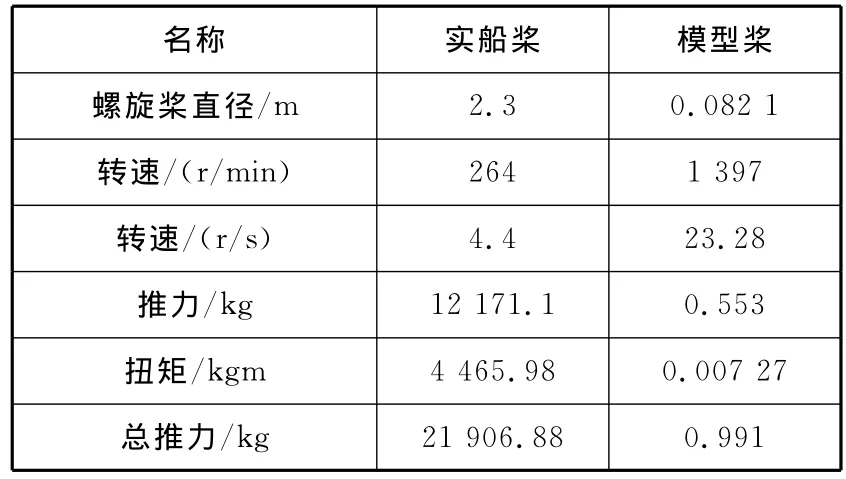

名称 实船桨 模型桨螺旋桨直径/m 2.3 0.082 1转速/(r/min)264 1 397转速/(r/s)4.4 23.28推力/kg 12 171.1 0.553扭矩/kg m 4 465.98 0.007 27总推力/kg 21 906.88 0.991

船模按照实船推进器配置设计,船模艏艉和左右弦装配4台相同规格的全回转推进器。船模上装有推进器动力控制箱,包括螺旋桨转速控制驱动装置和螺旋桨方位角控制驱动装置。船模的螺旋桨与实船桨间的尺度关系按缩尺比线性关系设计,推力按缩尺比的三次方关系计算,扭矩按缩尺比的四次方关系计算,转速按缩尺比平方根的倒数关系计算。模型桨与实船桨尺寸见表4。

此外,为模拟风力对船模的作用情况,船模按比例装配了上层建筑模型和起重机模型。船模动力系统由岸上电缆配电。动力定位控制系统通过以太网与船模动力控制箱连接。

2.3 传感器及测量装置

试验测量装置分为:环境测量装置、船模运动测量装置和推进器状态监测装置。

环境测量装置主要包括:声学多普勒流速仪、热线风速变送器、非接触伺服式浪高仪和电容式浪高仪。主要用于试验过程中对风、浪、流的测量。

船模运动测量装置有AHRS姿态测量系统,摄像位置采集装置。姿态和航向参考系统(Attitude and Heading Reference System,A HRS)安装在船舶重心位置,用于测量船模艏向和摇摆姿态。由于AHRS在试验环境中容易受到环境磁场的干扰,因而实际应用过程中会发生测量参数跳变,测量误差范围约为2°。用于测量船模位置的摄像装置采用无接触的光学测量和光源跟踪方式,通过计算机图像处理程序将视频采集信号转换为光源位置坐标,实现船模位置测量。位置测量系统测量精度约为0.02 m。

《数据库维护与编程》课程的特点是内容多、更新快、课时少,在授课内容方面除了要讲授大量的基础知识外,还要涉及具体的应用、操作,因此传统的讲授和示教法就显现出许多问题。例如:课堂教学空洞、呆板,学生缺乏学习兴趣,忽视了学生积极性、主动性的发挥。

2.4 试验装置接口

动力定位控制系统试验需要完成大量的数据采集和传输,由于不同设备通讯方式不同,因此系统需配置用于信号转换的接口单元。试验接口装置采用上海船舶运输科学研究所自主研发的标准化数据处理模块。试验系统的接口模块全部安装在控制箱内,包括多路串行接口分别与位置测量系统、环境传感器等连接,同时对数据进行处理后发送至动力定位工作站和控制计算机。接口装置接收由控制计算机发出的控制指令,并通过以太网将命令发送至船模控制箱,从而完成对船桨的控制。此外,船桨的工作状态也由相同接口模块反馈回动力定位控制系统。

3 试验项目

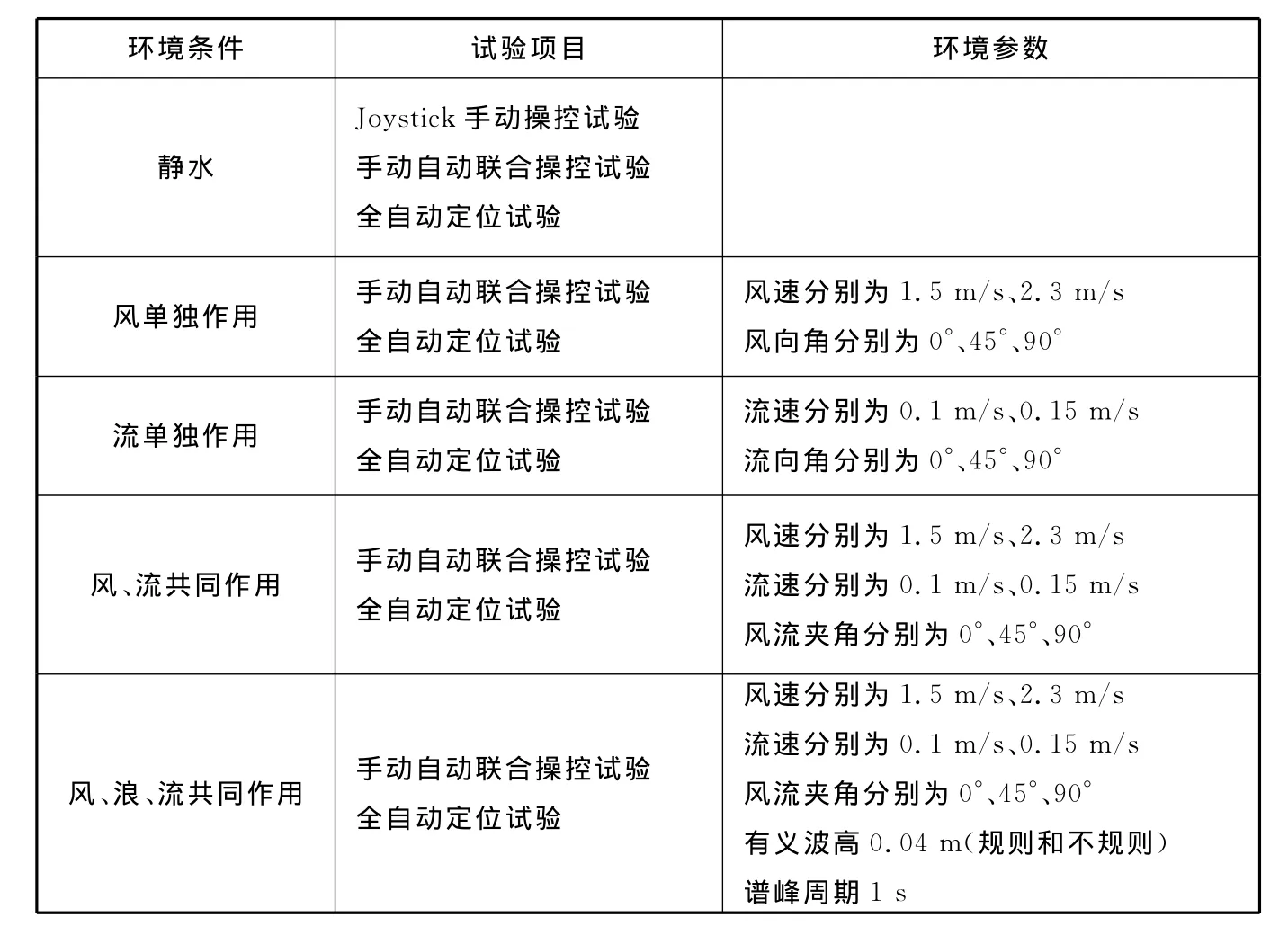

为模拟不同风、浪、流条件下的实际海况,SRI-VC2110DP系统水池试验分别在静水环境,风、流单独作用和共同作用,以及风、浪、流共同作用的条件下进行。具体试验项目见表5。

表5 水池试验项目表

试验项目中手动操作试验主要用于检验Joystick的功能和推力分配策略;手动自动联合操作试验用于测试动力定位系统联合控制模式下的控制能力和精度;全自动定位试验主要用于检验系统的定位能力、精度及稳定性。

4 试验结果

4.1 静水手动操控试验

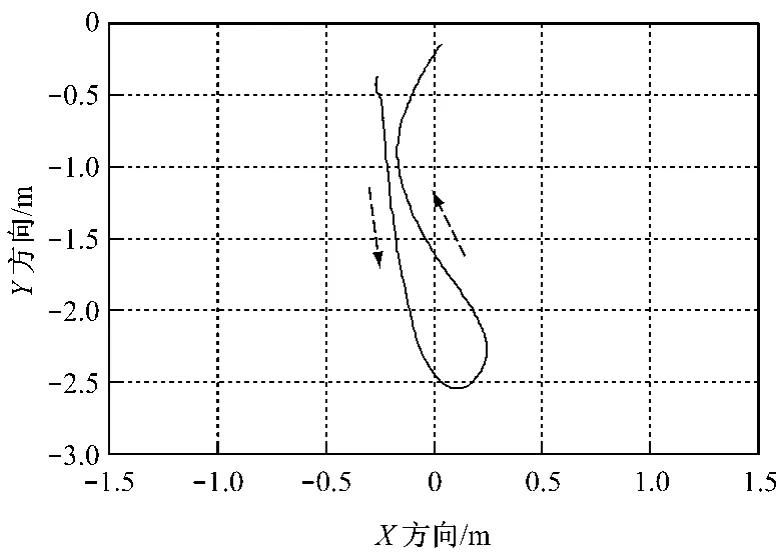

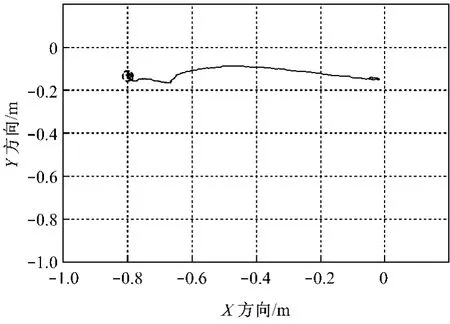

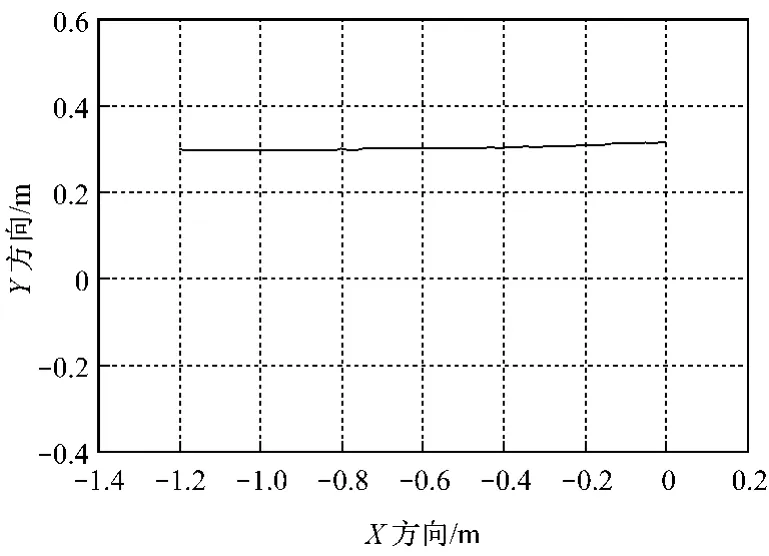

试验过程中通过Joystick手动控制船模X方向上的位置,先向后,再向前。其运动轨迹见图4。通过Joystick手动控制船模Y方向上的位置,先向左,再向右。其运动轨迹见图5。由图4、图5可知,通过Joystick能有效操纵船模前后和左右移动。动力定位系统的推力分配较为合理,能够保证船模按照预期的方向运动。

图4 静水环境下手动控制前后移动曲线

图5 静水环境下手动控制左右移动曲线

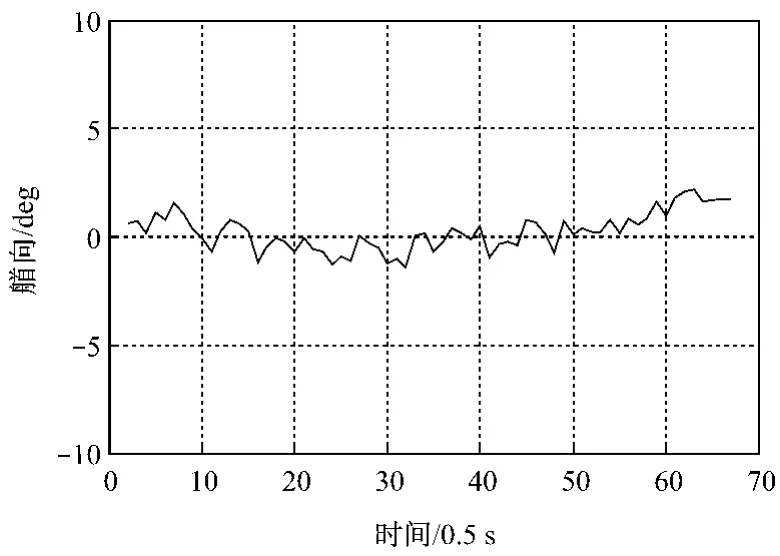

4.2 静水自动定位试验

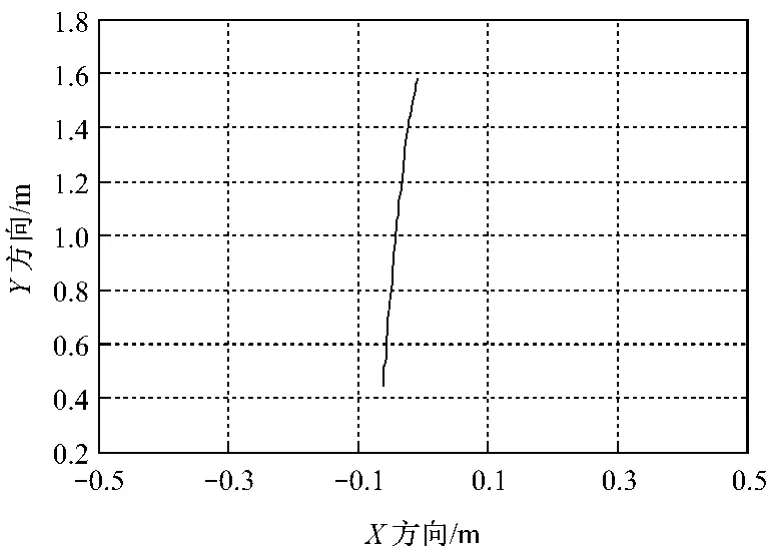

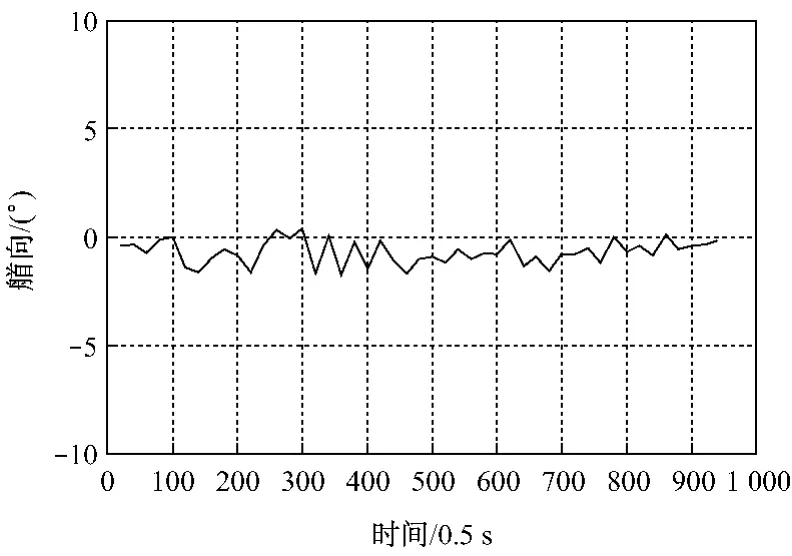

为监测SRI-VC2110DP动力定位系统在理想情况下的控制精度,在静水环境对船模进行自动定位试验。船模初始位置为(-0.05,-0.15,1.73°),设定目标位置为(-0.8,-0.13,0.3°)。自动定位过程中船模运动轨迹和艏向变化曲线见图6、图7。

图6 静水环境下船模自动位置曲线

图7 静水环境下船模自动艏向曲线

从试验过程中船模中心轨迹曲线可以看出,船模能够在动力定位系统作用下逐渐接近目标位置并最终将位置保持在目标点,船模艏向整个控制过程中保持较好。试验中位置控制最大误差为±0.028 m,均方误差为0.006 3 m。艏向控制最大误差<2°,均方误差为0.395°。折合实际船舶控制误差为0.176 m,艏向精度为°。由于动力定位系统控制精度受传感器影响,用于艏向测量的姿态测量系统使用过程中测量波动值较大,因而影响了船模艏向的控制精度。

4.3 风力作用下的手动自动联合操控试验

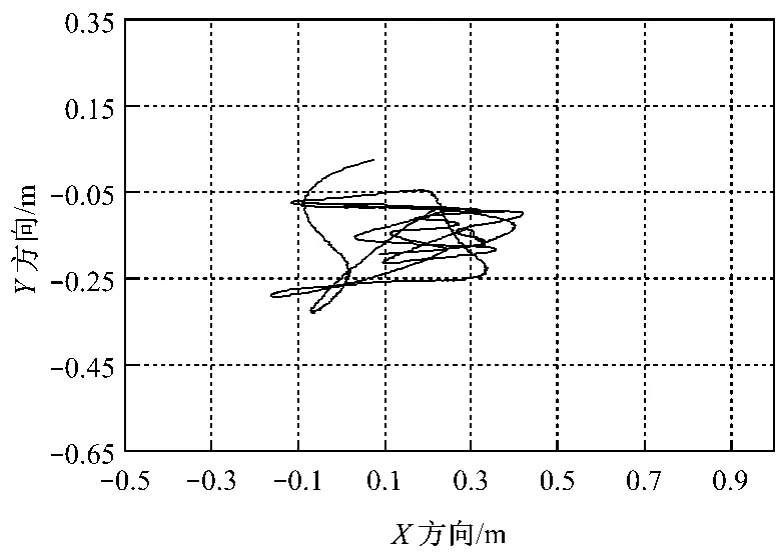

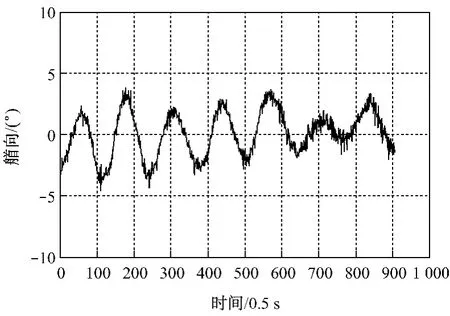

为检验在有外界环境力作用下动力定位系统的手动自动联合操控性能及自动控制精度,以风单独作用为例,对系统进行试验验证。试验模拟风向为90°,风速为2.3 m/s(约合实际风速12 m/s)。船模在X方向手动,Y、Z方向自动控制模式下运动轨迹和艏向变化曲线见图8、图9。由试验结果可以看出,在利用Joystick操纵船模沿X方向运动的过程中,船模横向和艏向能够较好地实现自动控制。横向控制均方差为0.03 m(折合实际0.84 m),艏向控制均方差为0.893°。

在Y方向手动X、Z方向自动模式下进行手动自动联合控制,操控过程中位置轨迹和艏向变化见图10、图11。试验过程中船模向右水平移动。从试验结果可以看出,整个控制过程控制精度较高,可见该模式下系统工作性能较为稳定。自动控制均方误差为0.005 m,艏向控制均方差为0.91°。

4.4 风、浪、流共同作用下的自动定位试验

为测试真实海况风、浪、流共同作用下的动力定位系统性能及精度,在水池环境中模拟3种外力对船模共同作用下的自动定位控制过程。

图8 手动自动联合控制向前移动位置曲线

图9 手动自动联合控制向前移动艏向变化曲线

图10 手动自动联合控制向右移动位置曲线

图11 手动自动联合控制向右移动艏向变化曲线

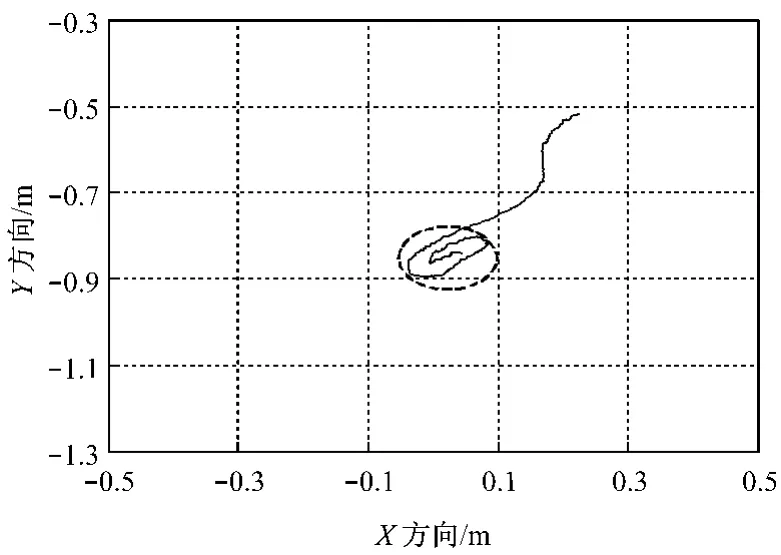

4.4.1 规则波浪条件下的自动定位试验

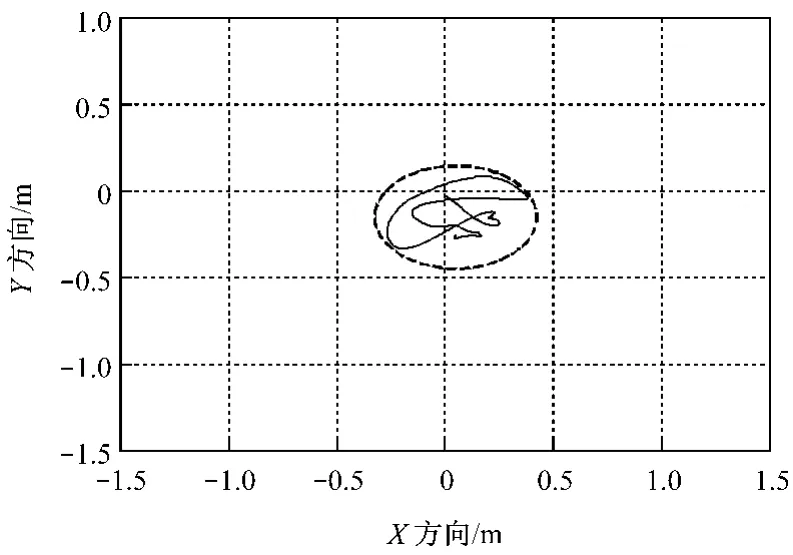

在风速1.5 m/s,流速0.1 m/s,风流夹角0°,有义波高0.04 m的条件下自动定位试验,其中波浪为大小规则的波浪。自动定位过程中船模的位置和艏向见图12、图13。船模初始位置为(0.24,-0.52,1.79°),设定目标位置为(0.0,-0.86,0.2°)。由图12、图13可知系统能够较好地完成船模在目标位置的定位,定位位置均方误差0.048 m,折合实际为1.34 m。艏向控制均方误差为1.38°,最大绝对误差小于3°。

图12 风、浪、流共同作用下自动控制位置轨迹

图13 风、浪、流共同作用下自动定位艏向变化曲线

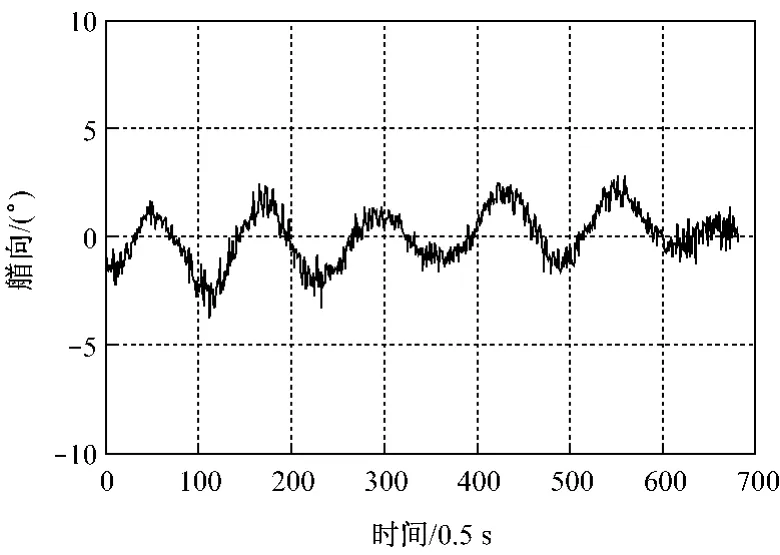

4.4.2 不规则波浪条件下的自动定位试验

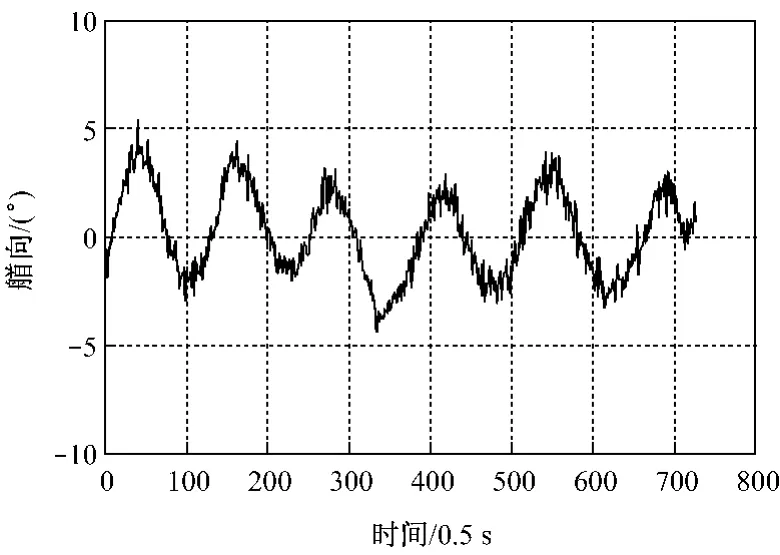

风速2.3 m/s,流速0.15 m/s,风流夹角0°,有义波高0.04 m的条件下自动定位试验,其中波浪为不规则的波浪。自动定位过程中船模的位置和艏向见图14、图15。在船模能完成动力定位功能的极限条件下,系统仍能够保证船模的位置,定位控制过程均方误差为0.169 m,折合实际为4.732 m。艏向最大绝对误差略>±3°,均方差为1.81°。经过较长时间的检验,系统仍能较好的控制船模的位置,可见SRI-VC2110DP动力定位系统具有较好的工作稳定性。

4.5 两桨情况下的自动定位试验

为考察推力系统某一推进器失去动力情况下的系统控制能力,在水池试验中只用船模艏艉两个推进器对船模位置艏向进行控制。试验过程中,水池风速为1.9 m/s,流速为0.1 m/s,风流夹角为0°,有义波高为0.04 m。船模位置轨迹和艏向变化曲线见图16、图17。从试验结果可知,虽然系统损失了2个桨的推力,但仍能保持船模的位置和艏向,且保证位置均方差为 m,折合实际为5.94 m。艏向均方差为2.01°,最大误差<±4°。

图14 风、浪、流共同作用下自动控制位置轨迹

图15 风、浪、流共同作用下自动定位艏向变化曲线

图16 风、浪、流共同作用下自动控制位置轨迹

图17 风、浪、流共同作用下自动定位艏向变化曲线

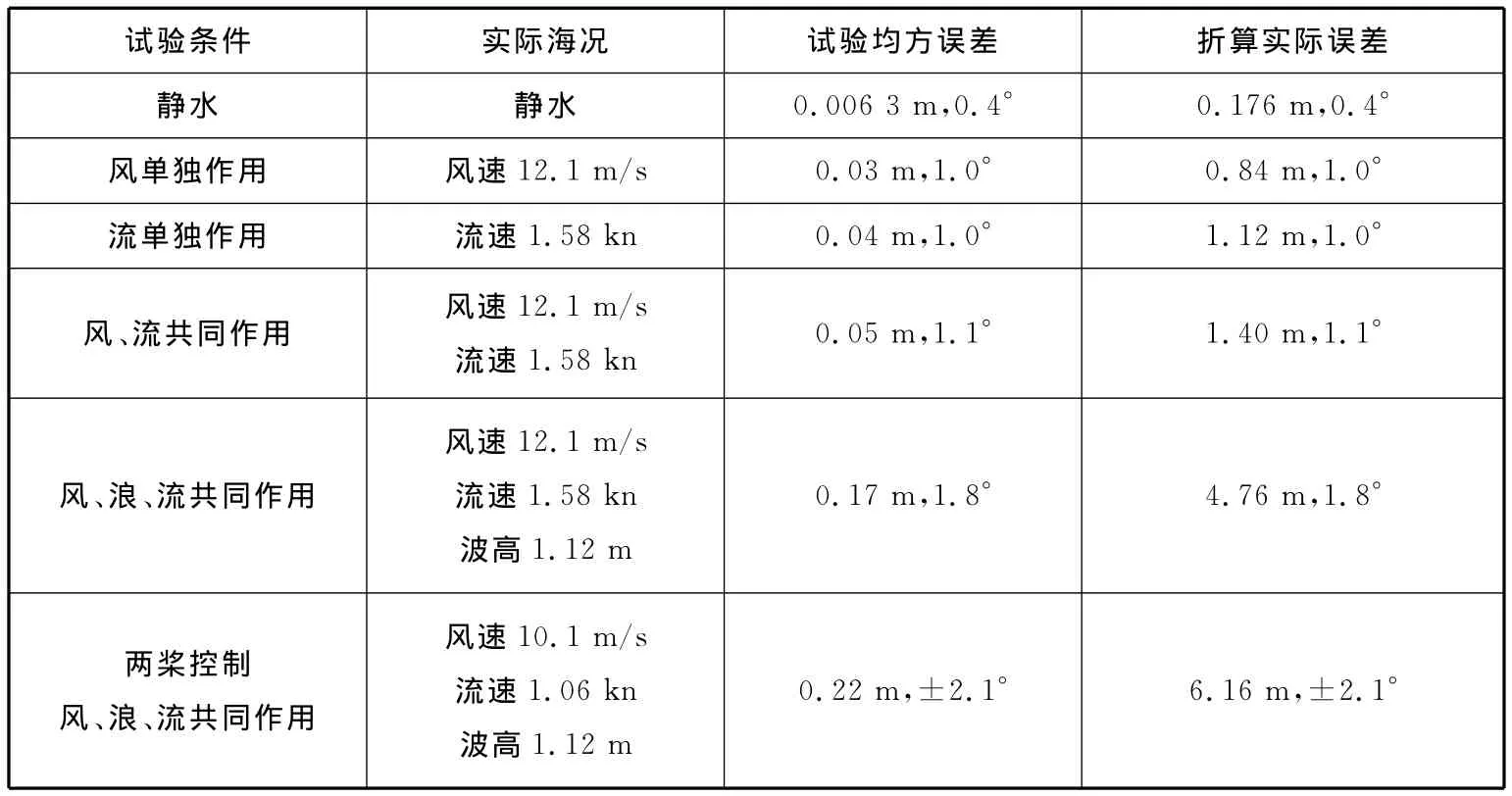

通过静水环境,风、流单独作用和共同作用,以及风、浪、流共同作用条件下的试验验证,SRI-VC2110DP动力定位系统在不同情况下的定位精度见表6。由试验结果可以看出,系统能够满足目标船对动力定位控制系统的需求。

表6 不同海况下的控制精度表

5 结 语

针对SRI-VC2110DP动力定位系统设备水池试验的需要,设计了该设备的水池试验系统。水池试验系统可模拟与目标船工作条件相似的试验条件,为检验SRI-VC2110DP动力定位系统的定位功能、控制精度和稳定性等技术指标提供了合理的试验环境。多项水池试验的结果表明,SRI-VC2110DP动力定位系统能满足目标船在设计海况下的动力定位需求。除具有良好的控制精度和稳定性以外,还具有一定的冗余特性。即使在个别推进器失效的情况下,控制系统仍能完成船舶的定位控制任务。

由于A HRS容易受磁场影响,干扰了艏向的测量,因此在控制过程中也影响了系统的控制精度。水池试验系统船模供电和通讯采用有线方式完成,用于供电和通讯的线缆由于自重和受风力作用,也会对试验结果产生较大影响,造成系统控制误差。此外用于保护船模的线缆在水中易受到水流作用,对船模产生额外作用力,也是影响系统精度的原因。如果针对以上问题对试验系统方案进行改进,动力定位控制系统的控制能力和精度将得到明显的改善。