酯交换缩聚法制备聚碳酸酯工艺的研究进展

2012-11-09张廷健杨先贵王公应

陈 凯,张廷健,杨先贵,王公应

(1. 中国科学院 成都有机所, 四川 成都 610041;2. 中国科学院 研究生院,北京 100049;3. 常州化学所,江苏 常州 213164)

酯交换缩聚法制备聚碳酸酯工艺的研究进展

陈 凯1,3,张廷健1,2,3,杨先贵1,3,王公应1,3

(1. 中国科学院 成都有机所, 四川 成都 610041;2. 中国科学院 研究生院,北京 100049;3. 常州化学所,江苏 常州 213164)

综述了利用酯交换缩聚法合成芳香族及脂肪族聚碳酸酯的反应机理及动力学模型,讨论了不同反应器及工艺条件对反应过程的影响以及聚碳酸酯在不同领域中的应用。指出碳酸二苯酯与双酚A酯交换反应遵循四面体机理,生成四面体中间体是整个酯交换缩聚反应的控制步骤。与传统间歇式生产工艺相比,利用连续旋转盘式反应器等新型反应器进行连续操作能得到产品质量高、相对分子质量高达20 000的聚碳酸酯。

芳香族聚碳酸酯;脂肪族聚碳酸酯;酯交换缩聚法;聚合反应器

根据所用原料的不同,聚碳酸酯(PC)分为芳香族、脂肪族及脂肪-芳香族混合型等品种。其中,芳香族PC具有较强的抗冲性能、耐蠕变性、尺寸稳定性、高耐热耐寒性、较好的透光性和低吸水率,被广泛应用于光学、电子电气、汽车、建筑、办公设备、包装、运动器材和医疗保健等领域[1-2],被列为五大工程塑料之一。

芳香族PC还可与其他树脂共混或形成合金,改善它的熔体黏度高、易开裂及抗溶剂性和耐磨性差等缺点,使其可应用于多种领域。脂肪族PC(简称APC)分子链具有较大的柔顺性,主要用做陶瓷工业的黏合剂、食品工业的包装材料、橡胶工业的添加剂以及医药领域的药物缓释剂、缝合线及生物降解材料等[3]。

传统芳香族PC和APC均采用光气法制备,但该工艺路线以剧毒光气为原料,生产过程产生大量废水,不符合绿色环保要求。 近年来,随着环保意识的增强,人们对PC生产工艺提出新的要求,整个合成路线转向不以光气为原料,而通过酯交换聚合合成PC的绿色生产工艺[4-6]。

本文主要介绍了酯交换缩聚法合成芳香族PC和APC的反应机理及动力学模型,讨论了不同反应器及工艺条件对反应过程的影响以及PC在不同领域中的应用。

1 酯交换缩聚法合成芳香族PC

芳香族PC是一种十分重要的工程塑料材料,目前工业上主要采用界面缩聚光气法合成。但由于该工艺以剧毒的光气为原料并以有毒的二氯甲烷为溶剂,产品分离时产生大量的废水,因而存在严重的环境隐患。熔融酯交换缩聚法是一种由碳酸二苯酯(DPC)与双酚A(BPA)通过酯交换和缩聚两步反应得到芳香族PC的工业生产路线,其副产物苯酚可以作为非光气合成DPC的原料,整个工艺流程安全环保,是近几年国外PC生产装置主要采用的工艺。

1.1 合成原理

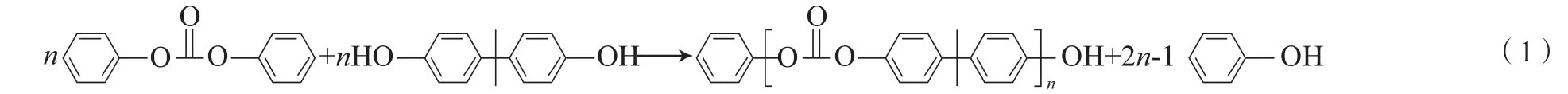

以DPC和BPA为原料,通过酯交换及缩聚两步反应合成芳香族PC的反应方程式如下。

DPC和BPA两种单体通过熔融酯交换反应合成PC,PC两端的基团可能有3种形式:两端均为苯氧基、两端均为酚羟基、一端为苯氧基另一端为酚羟基,式(1)仅为其中一种情况。在第一步的酯交换反应过程中,链增长的主要模式及端基的变化有以下4种情况:

芳香族PC合成的第二步反应是缩聚反应,由于聚合物相对分子质量及黏度不断增大,聚合反应器中的传质传热效果降低,将副产物苯酚脱除系统的难度随之增加,因而反应需在高温、高真空条件下进行,其反应方程式见式(6)。

1.2 反应机理及动力学模型

聚合反应动力学是熔融酯交换缩聚合成芳香族PC研究的重要内容和基础。通过研究聚合物分子的生成机理并建立聚合反应动力学模型,可对工业反应器的结构设计、最优操作条件及工程放大等产生重大影响。目前,有关DPC与BPA的熔融酯交换反应动力学,国内外学者提出了四面体中间物模型、官能团模型和分子碎片模型3类动力学模型。1.2.1 四面体中间物模型

Hsu等[7]对酯交换反应提出了四面体中间物模型反应机理,该机理认为由于DPC羰基两边的苯环位阻效应,使得BPA与其直接发生亲核反应很难,需要为反应提供一种亲核试剂,如Lewis碱。亲核试剂直接进攻DPC的羰基形成四面体中间体,该四面体中间体结构不稳定,易失去苯氧基,形成,消除了位阻效应,BPA的羟基很容易发生亲核取代,消去亲核试剂,完成催化循环,其反应原理见式(7)。

在此催化循环过程中,生成四面体中间体是整个酯交换反应的控制步骤,反应方程式见式(8)。

其中,Xn为两端均为DPC端基的聚合物;Nu为亲核试剂;为四面体中间体。该反应为二级反应,反应速率与催化剂含量和DPC含量成正比。

生成的四面体中间体极不稳定,容易失去苯氧基(P-)形成,而苯氧基P-则从Ym或Zm(其中,Ym为一端为DPC端基、另一端为BPA端基的聚合物;Zm为两端均为BPA端基的聚合物)中获得质子生成苯酚(P)。与(或)反应生成聚合物Xn+m,释放出亲核试剂,结束反应循环。其中,m,n分别代表聚合物的链长。整个反应过程如下:

聚合物Xn的总反应速率为链增长反应Xn的消耗速率、Xn-m与Ym结合生成 Xn的生成速率、链降解反应中 Xn的消失速率、Xn+m降解生成 Xn的生成速率以及 Yn+m+l降解生成 Xn的生成速率的总和。

1.2.2 官能团模型

官能团模型的建立是基于参加聚合反应的分子均包含两个可以参加反应的官能团,无论分子大小和分子间作用力强弱,所有反应均集中在官能团之间的原理,宏观反应速率为聚合过程中每一步反应的总和,即两类官能团相互作用的总和。对于DPC与BPA的酯交换反应,在不考虑副反应的情况下,以LiOH·H2O为催化剂,碳酸苯酯官能团与羟基官能团仅以式(14)的方式发生可逆反应。

Woo等[8]假定上述反应为基元反应,反应速率(r)则可表示为:

研究结果表明,反应速率与催化剂浓度[C*]成正比,因而催化反应速率常数k′可表示为反应速率常数k与催化剂浓度[C*]的乘积。即

由于Woo等假定酯交换过程中反应混合物的体积(V)不变,因此反应过程中催化剂浓度不变,总反应级为二级。 如果考虑苯酚蒸馏对系统反应体积的影响,则该反应的总级数为三级反应。

1.2.3 分子碎片模型

分子碎片模型是从物料守恒的角度出发,以参加反应的各种不同分子为独立研究对象建立数学模型,因而分子碎片模型能够实时跟踪系统中任意时刻不同物质的浓度变化,计算物系的相对分子质量分布和平均相对分子质量[9]。

1.3 合成工艺

熔融酯交换法合成芳香族PC是一种非溶剂合成工艺,整个工艺流程短、操作简单、安全环保。在催化剂存在下,通过酯交换反应将得到一定相对分子质量的预聚体;缩聚反应则是在高温、高真空条件下增大预聚体的相对分子质量,使其达到所需的分子链长度。缩聚过程中,通常因芳香族PC的相对分子质量和黏度不断增大,使得聚合反应器中的传质传热效果降低,副产物苯酚脱除系统的难度也随之增大。同时,由于芳香族PC的高黏性,反应器内物料表面不易更新,上下物料对流很差,传质传热不均匀,容易造成局部区域的烧结,若要获得高相对分子质量的聚合物则需延长反应时间,提高搅拌器的搅拌功率。因此,提高芳香族PC产品质量的重点在于改进生产工艺操作方式和聚合反应器。通过改进反应器内部结构来增强反应器内的搅拌效果,强化传质传热,达到提高高黏度反应物表面更新效果的目的。目前国内外芳香族PC生产工艺主要包括间歇式操作及连续式操作两种,聚合反应器则包括间歇式反应釜、单螺杆反应器、双螺杆反应器、卧式薄膜蒸发型反应器和新型连续操作反应器等。

1.3.1 间歇式操作工艺

间歇式操作工艺具有操作简单、操作条件可控性好等优点。但在缩聚反应后期,随聚合物相对分子质量的增大,聚合物的黏度迅速增大,间歇式反应釜会出现反应器壁温分布不合理、传质传热效果差、高黏度反应物表面更新速率慢等缺点,因此造成生产的PC树脂相对分子质量偏低,质量较差。Woo等[8]以LiOH·H2O为催化剂,在4 L不锈钢间歇式机械搅拌釜内对酯交换缩聚反应进行了研究。实验结果表明,在熔融酯交换过程中少量的DPC随苯酚一同从反应系统中被脱除,为在高温、高真空条件下获得高相对分子质量的聚合物,反应过程中必须保持DPC与BPA的摩尔比不变。当DPC与BPA的初始摩尔比为1.05、预聚温度为230 ℃、系统压力为6.7 kPa、回流柱温度为82 ℃时,生成的芳香族PC平均相对分子质量可达10 000以上。 而当DPC与BPA的初始摩尔比为1.02、其他操作条件不变时,生成的芳香族PC平均相对分子质量仅为7 500。赵贺猛等[10]分别以NaOH和氢氧化四乙基铵(TEAH)为催化剂,研究了不同催化剂在间歇式操作中对反应过程的影响。当DPC 与BPA的摩尔比为1.05、催化剂与BPA的摩尔比为5×10-4时,可分别得到相对分子质量为16 900(以NaOH为催化剂)和12 300(以TEAH为催化剂)的聚合物。研究结果还表明,Fries 重排反应是Fries重排、Kolbe-Schmitt重排和异丙基自由基重排3 类重排反应中最易发生的反应。在NaOH催化体系中,存在Fries 重排反应。但无论在NaOH催化体系还是TEAH催化体系中未发现异丙基自由基重排反应。体系的高温高黏度对Kolbe-Schmitt 重排反应有较大影响。与NaOH为催化剂相比,TEAH催化合成PC的相对分子质量较低,相对分子质量分布相对较窄。

1.3.2 连续式操作工艺

连续式操作工艺是目前国内外广泛采用的PC合成工艺路线。催化剂及反应原料通过原料罐直接输送进入酯交换反应器(如反应釜),反应生成的预聚物通过管道连续送入缩聚反应器 (如单螺杆/双螺杆反应器)进一步加工,反应得到的产品通过高压氮气或螺杆直接从反应器中挤压出来。同间歇式操作相比,由于采用了不同的反应器,连续式操作大大增强了反应器中的传质传热,增强了高黏度反应物的表面更新效果,因而产品质量较好,各项质量指标优于间歇釜法,接近光气法合成的PC树脂。Hsu等[11]以4-二甲氨基吡啶为催化剂,在叶片式搅拌反应釜及螺杆式反应器中分别研究了预聚反应及缩聚反应。实验结果表明,合理设计操作温度和系统反应压力能避免系统中的副反应,整体反应速率与反应压力和催化剂含量有关。当DPC与BPA摩尔比为1.03~1.05时,制备的芳香族PC的黏度为0.4 dL/g,产品相对分子质量分布呈最优分布。此外,催化剂含量高低也将影响芳香族PC的色泽度,当催化剂含量较低时产品呈透明状,建议实验操作中催化剂的体积分数不超过5×10-5。

日本Daicel化学工业公司的专利[12-13]中阐述PC质量与连续生产聚合反应器材质有关。在金属盐催化剂或有机金属碱催化剂存在下,当酯交换反应器的铁含量低于20%(w)时,合成的预聚物的黏度为0.1~0.4 dL/g;当缩聚反应器的铁含量高于20%(w)时,聚合物的黏度为0.3~1.0 dL/g,单羟基化合物的体积分数不超过1%,芳香族PC的黏度比预聚物的黏度至少高0.15 dL/g。

1.3.3 新型反应器

由于酯交换缩聚反应为可逆反应,为加快反应速率,需打破热力学平衡将反应生成的苯酚不断地从系统中移除,使反应向链增长方向移动。传统聚合过程通过减压升温的办法脱除苯酚,因而聚合效率完全由脱除副产物苯酚的效率决定。在高真空熔融聚合过程中,设计连续聚合反应器的焦点在于如何为物料表面更新提供充足的传质表面,同时为避免反应器内部局部受热不均而造成聚合物热降解,反应过程中还需保持反应器内受热均匀。尽管目前广泛使用的单螺杆反应器、双螺杆反应器、卧式薄膜蒸发型反应器及旋转盘式反应器等聚合反应器能满足缩聚反应工艺的要求,但使用这些反应器均需在高真空条件下操作,使得真空设备的维护费用极高同时为达到真空而所需的能耗也很高。

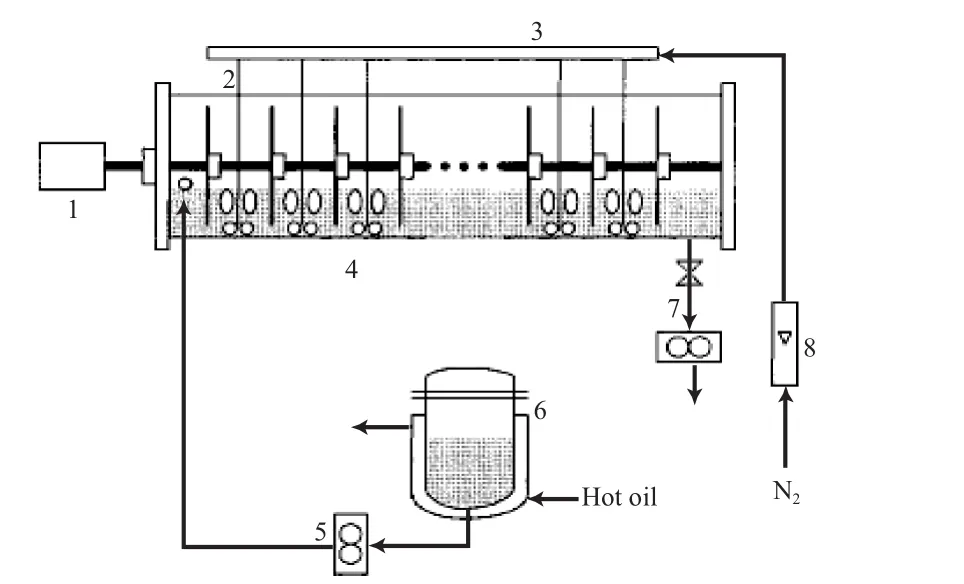

在真空操作过程中,脱除苯酚的主要推动力是苯酚在熔融相与气液界面之间的浓度差,而传质表面的更新则是由反应器内部的旋转盘或螺杆推动。Woo等[14]指出将惰性气体直接导入熔融相, 气泡在熔融相中上升带出易挥发组分,同时推动物料表面更新,该过程在常压下即能进行并能达到与在真空条件下移除苯酚的同样效果。为此,人们设计了连续旋转盘式聚合反应器[15-16](见图1)。在常压、系统温度为260~300 ℃的条件下,以氮气为惰性气体,当加入反应器的预聚物的相对分子质量为5 050时,使用该反应器能合成相对分子质量高达20 000的聚合物。

图1 连续旋转盘式聚合反应器Fig.1 Continuous rotation disc polymerization reactor. 1 Motor; 2 Gas pipeline;3 Nitrogen gas preheater;4 Polymerization reactor;5 Oil pump;6 Prepolymer storage vessel;7 Sampling line;8 Gas flow meter

文献[17-18]报道了一种新型PC聚合反应器。该反应器由熔融预聚物导入区、分布盘、聚合物反应区和出口区域4部分组成。聚合反应器利用预聚物自身重力使其通过分布盘后沿反应区导管从反应器上部向下流动,预聚物沿导管流动时其表面得以不断更新。整个操作过程无需真空,能耗低。产量将该反应器工业化后发现,利用该反应器可产出产量高达50 t/h的相对分子质量稳定的芳香族PC。而该反应器的缺点在于为使预聚物在反应器内有充分的停留时间,反应器装置较大,通常高度在5 m以上。

1.4 应用前景

由于芳香族PC的性能优良,因而被广泛应用于汽车、建筑、包装、医疗保健和家庭用品等领域。据统计,目前全球用于制造光盘的芳香族PC的消耗量占全球芳香族PC生产总量的25%,而我国用于制造光盘的芳香族PC的消耗量占我国芳香族PC生产总量的41%。我国现已成为世界CD和DVD的生产中心,光盘业是国内芳香族PC需求增长最快的领域,我国每年制造光盘消耗芳香族PC 300 kt以上,该产业已成为我国对芳香族PC高需求量的主要推动力。同时,芳香族PC板材的高透光性、较好的抗冲强度、耐紫外线辐射性、尺寸稳定性和良好的成型加工性能使其可以作为采光材料应用于建筑装饰业。

芳香族PC还可与其他树脂共混形成PC共混物或PC合金,改善其抗溶剂性和耐磨性较差的缺点,使其性能更加完善。芳香族PC与ABS 的共混物具有PC和ABS的优良性能,它的耐热性、抗冲强度、拉伸强度及产品加工性能相对于芳香族PC和ABS均得以提高。聚对苯二甲酸丁二醇酯与芳香族PC共混制得的合金材料,其流动性、加工性能及耐化学腐蚀性明显优于芳香族PC。目前,电子电气及计算机配件行业是我国最大的芳香族PC消耗行业,芳香族PC主要以合金与混合物的形式应用于电子电器领域,由于芳香族PC及其合金具有优良的抗冲强度和抗张强度,适于制备薄壁及复杂形状的制品,应用范围较广。预计未来几年,该领域对芳香族PC的需求年均增长率在12%以上。

2 酯交换缩聚法合成APC

目前APC的合成方法包括光气法、环氧化合物与CO2的共聚法和酯交换缩聚法,其中酯交换缩聚法是最为成熟的合成方法,该方法通过小分子多元醇与脂肪族碳酸酯进行酯交换反应制得APC,已被大规模工业化应用。

2.1 合成原理

以小分子多醇(如1, 6-己二醇、1,4-丁二醇)和脂肪族碳酸酯(如碳酸二甲酯(DMC))或芳香族碳酸酯(如DPC)为原料,通过酯交换缩聚反应得到APC,反应方程式如下。

其中,X,Y为氢、烷基、卤素等;m,n为正整数;R为烷基或芳基。当小分子多元醇为乙二醇或1,3-丙二醇时,易发生成环反应,生成环状碳酸酯。只有当小分子多醇链长大于3时才能得到直链APC。反应常用的催化剂为第一或第二周期金属氧化物、碳酸盐或乙酸盐,第三或第四周期金属盐或金属有机化合物、叔胺季铵盐、吡啶盐、含有叔胺或季铵的离子交换树脂。

2.2 合成工艺

成功实现酯交换法合成DMC工业化生产极大地推动了利用酯交换法制备APC绿色生产工艺的开发。该工艺以脂肪族或芳香族碳酸酯及醇类化合物为原料,在催化剂作用下进行酯交换反应,同时,由于该反应为可逆反应,生产过程中仍需真空操作,使反应副产物完全从系统中移走,向正反应方向进行。目前,常用的催化剂有乙醇钠、正钛酸丁酯、三甲胺等[19-21]。

文献[22-23]报道了利用酯交换法合成端基为羟基的线型APC的过程。该过程分3个阶段:首先在碱性催化剂作用下,在140 ℃以下碳酸酯与二元醇进行酯交换反应,通常每摩尔二元醇中含有碱性催化剂0.1~0.5 g;待充分反应后,反应液中加入无机酸氯化氢或有机酸二氯化物(每摩尔二元醇中酸性催化剂的用量不超过0.003 mol)直到反应液呈酸性;最后,在酸性条件、温度为200~250 ℃的条件下进行酯化反应。将该方法制备的APC用于制备PC型聚氨酯,所得的PC型聚氨酯具有较好的抗分解性能。

谢兴益等[24]采用脂肪族二元醇与碳酸二乙酯酯交换反应的绿色工艺合成了两端端基为羟基的APC。实验结果表明,乙醇钠的催化效果明显优于正钛酸丁酯,增加催化剂用量,反应速率加快,催化剂最佳用量为0.25%~0.50%(w)(相对于脂肪族二元醇的质量),当催化剂用量高于0.50%(w)时,增加催化剂用量对反应速率影响不大。合成产物聚(碳酸-1,4-丁二醇)酯二醇、聚(碳酸-1,6-己二醇)酯二醇的数均相对分子质量分别为1 700,1 943;羟基官能度分别为1.96,2.02。研究合成工艺发现,当1,4-丁二醇与碳酸二乙酯的摩尔比为1.08、油域温度为160 ℃时,反应分3个阶段进行,即反应回流阶段,副产物乙醇进入反应体系,系统内部温度自动降低;乙醇蒸馏阶段,系统温度不断升高, 80%~90%(w)乙醇从系统中移走;真空反应阶段,完全除去乙醇。

王玉启等[25]对DMC与1,4-丁二醇的酯交换法反应精馏制备两端端基为羟基的APC工艺进行了研究,并开发了APC绿色合成新工艺。研究结果表明,甲醇钠的催化活性明显高于NaOH、三乙胺、二丁基氧化锡及正钛酸丁酯等催化剂,并得出最佳反应条件:以甲醇钠为催化剂,催化剂用量为反应混合物的0.3%~0.5%(x),DMC与1,4-丁二醇的摩尔比适宜,减压蒸馏阶段真空度控制在93~99 kPa,反应温度不高于210 ℃,产物羟值约为56,相对分子质量为2 000。研究结果还表明,改变原料配比可改变APC的端基,增大DMC与1,4-丁二醇的摩尔比,聚碳酸酯二元醇的羟值变小,聚合物相对分子质量增大。当体系中含有过量的DMC时,将会生成甲氧基封端的产物。

文献[26]报道了以稀土元素和ⅧB金属元素的有机化合物为催化剂,在80 ℃下将DMC与1,6-己二醇反应数小时制得数均相对分子质量为2 000的APC。ARCO化学技术公司[27]报道了以有机胺类(如三乙胺、三正丁胺、三苯胺等)及季铵盐类(如溴化四正丁铵等)为催化剂催化该酯化反应的情况。以溴化四正丁铵为催化剂,采用两步变温法由DMC与1,6-己二醇合成了APC,产品的数均相对分子质量高达5 200。若以三乙胺为催化剂、DMC和1,4-丁二醇为原料,在相同反应条件下得到的低聚物的数均相对分子质量为2 700。

2.3 应用前景

APC具有良好的生物降解性和生物相容性,可广泛应用于制备生物医用材料和绿色高分子材料。但目前由APC制备的可生物降解高分子材料具有高疏水性且主链缺乏反应活性位,使其难以调节材料的亲水疏水平衡,限制了其应用领域。为解决该问题,需将其与高亲水性的结构单元共混或共聚。在APC链上引入缩水甘油醚衍生物等可水解基团后,该聚合物可用做药物缓释剂,降解产物为CO2和聚多元醇,对人体无害且易吸收;若在聚合物主链上引入环氧乙烷、琥珀酸酐和己内酯基团,该APC则能被微生物完全分解。

此外,APC在中低温条件下可完全燃烧,不留炭黑等残余物,可用做黏接剂制备特种陶瓷,适用于对绝缘性和介电性要求很高的电子工业。APC良好的生物降解能力也可使其用于制备可生物降解的塑料包装袋,消除传统聚烯烃包装材料在环境降解中造成的白色污染。另外,它还可作为液态CO2增稠剂,用于油气田开发等领域。

3 结语

近年来,随着人们环保意识的逐渐提高和世界各国环保机构对光气使用的严格限制,传统光气法制备PC的工艺将逐步被淘汰。成功开发的CO、O2与甲醇反应制备DMC工艺极大地推动了酯交换非光气法合成PC绿色环保工艺的研究。尽管国外一些大公司已实现了熔融酯交换缩聚法制备PC的工业化生产,但我国这方面的研究相对落后,生产装置规模小,生产技术落后,产量低,其总生产能力远远不能满足市场需求,PC几乎全部依赖进口。为打破国外对我国实行的技术封锁,满足地区产业结构调整,促进我国社会经济发展和国家安全,我国需加大对PC生产工艺及设备的研究,解决在高温高真空条件下反应器内传质传热效果差、物料表面更新慢、在高温高真空条件下连续运送高黏性物料等关键技术问题,并取得新技术的自主知识产权,实现PC非光气法路线的国产化、工业化生产。

[1] DuPont Company. Polyester Production Process:US,5849849[P]. 1998-12-15.

[2] Qin Jichen,Xie Xiaoli,Cao Xianwu,et al. Modeling the Continuous Melt Transesterification of Bisphenol-A and Diphenyl Carbonate in a Continuous Stirred Tank Reactor[J].Chem Eng Sci,2006,61(18):6154 - 6164.

[3] 刘保华,陈立班.w,w’-端羟基脂肪族聚碳酸酯的合成、性质和应用[J]. 化学通报,2002,65(49):1 - 7.

[4] 曾毅,陈学君,陈彤,等. 非光气法生产聚碳酸酯工业路线研究进展[J]. 现代化工,2007,27(12):44 - 48.

[5] 姜美佳. 非光气熔融酯交换绿色合成聚碳酸酯的研究[D]. 上海:华东理工大学,2011.

[6] 吴颖. 以二氧化碳为原料的绿色有机合成研究[D]. 天津:南开大学,2009.

[7] Hsu Jyh-Ping,Wong Jinn-Jong,Tseng Shiojenn. Modeling the Melt Transesterification of Polycarbonate[J].J Appl Polym Sci,2008,108(2):694 - 704.

[8] Woo Boo-Gon,Choi Kyu Yong,Song Kwang Ho,et al. Melt Polymerization of Bisphenol-A and Diphenyl Carbonate in a Semibatch Reactor[J].J Appl Polym Sci,2001,80(8):1253 - 1266.

[9] Kim Yangsoo,Choi Kyu Yong. Multistage Melt Polymerization of Bisphenol A and Diphenyl Carbonate to Polycarbonate[J].J Appl Polym Sci,1993,49(5):747 - 764.

[10] 赵贺猛,姜美佳,田恒水. NaOH与TEAH催化熔融酯交换合成聚碳酸酯及其重排产物研究[J]. 高分子学报,2011(2):192 - 197.

[11] Hsu Jyh-Ping,Wong Jinn-Jong. Melt Transesterification of Polycarbonate Catalyzed by DMAP[J].Ind Eng Chem Res,2006,45(8):2672 - 2676.

[12] Daicel Chemical Industries Ltd. Two-Step Process for the Preparation of a Polycarbonate by Transesterification:US,5498688[P]. 1996-03-12.

[13] Daicel Chemical Industries Ltd. Process for the Preparation of Polycarbonate: US,5416186[P]. 1995-11-14.

[14] Woo Boo-Gon,Choi Kyu Yong. Melt Polycondensation of Bisphenol A Polycarbonate by Forced Gas Sweeping Process[J].Ind Eng Chem Res,2000,40(5):1312 - 1319.

[15] Woo Boo-Gon,Choi Kyu Yong,Song Kwang Ho. Melt Polycondensation of Bisphenol A Polycarbonate by Forced Gas Sweeping Process:Ⅱ. Continuous Rotating-Disk Reactor[J].Ind Eng Chem Res,2001,40(16):3459 - 3466.

[16] Kim Dae-Hyung,Ha Kyoung-Su,Rhee Hyun-Ku. Modeling and Analysis of a Gas Sweeping Process for Polycarbonate Polymerization[J].J Appl Polym Sci,2003,88(4):1010 -1021.

[17] Hitachi Ltd. Method and Device for Manufacturing Polycarbonate:US,6265525[P]. 2001-07-24.

[18] Hitachi Ltd. Polymerizer Device for Producing an Aromatic Polycarbonate: US,7544760[P]. 2009-06-9.

[19] Li Hexi,Meng Yingzhe,Zhu Qin. Melt Processable and Biodegradable Aliphatic Polycarbonate Derived from Carbon Dioxide and Propylene Oxide[J].J Appl Polym Sci,2003,89(12):3301 - 3309.

[20] Harris R F,Joseph M D,Davidson C. Polyurethane Elastomers Based on Polypropylene Glycol Modified Poly (Ethylene Ether Carbonate) Diols[J].Polym Prepr,1992,33(20):132 - 138.

[21] Yu Tao,Zhou Yong,Liu Kaipeng,et al. Improving Thermal Stability of Biodegradable Aliphatic Polycarbonate by Metal Ion Coordination[J].Polym Degrad Stab,2009,94(2):253 - 258.

[22] Societe Nationale des Poudres et Explosifs. Process for the Preparation of Oligocarbonates with Two Catalysts:US,4005121[P]. 1977-01-25.

[23] E.I. du Pont de Nemours and Company. Process for the Preparation of Aliphatic Polycarbonates and Polyurethanes Therefrom: US,4105641[P]. 1978-08-08.

[24] 谢兴益,李洁华,何成生,等. 脂肪族聚碳酸酯二醇的合成与表征[J]. 高分子材料科学与工程,2002,18(4):169 -172.

[25] 王玉启,田恒水,朱云峰,等. 酯交换法反应精馏制备聚碳酸酯二元醇的工艺研究[J]. 聚氨酯,2008(5):78 - 80.

[26] Bayer Aktiengesellschaft. Aliphatic Oligocarbonate Polyols Prepared in the Presence of a Catalyst and a Process for Preparing the Same:US,8125576[P]. 2005-05-17.

[27] ARCO Chemical Technology,L P. Catalytic Process for the Preparation of Polyalkylene Carbonates: US,5171830[P]. 1992-12-15.

Advances in Synthetic Technology of Polycarbonates via Transesterification-Polycondensation

Chen Kai1,3,Zhang Tingjian1,2,3,Yang Xiangui1,3,Wang Gongying1,3

(1. Chengdu Institute of Organic Chemistry,Chinese Academy of Sciences,Chengdu Sichuan 610041,China;2. Graduate University of Chinese Academy of Sciences,Beijing 100049,China;3. Changzhou Institute of Chemistry,Changzhou Jiangsu 213164,China)

The reaction mechanism and kinetic models for synthesis of aromatic polycarbonates and aliphatic polycarbonates by a transesterification-polycondensation method were summarized. The effects of reactor design and operating conditions on the reaction process were discussed. The applications of the polycarbonates in various fields were introduced briefly. The transesterification of diphenyl carbonate with bisphenol A followed tetrahedral mechanism and the production of the tetrahedral intermediate was the controlling step of the transesterification. Compared with traditional batch operation technologies,the continuous operation by using novel continuous rotation reactor such as continuous rotation disc polymerization reactor could produce high quality polycarbonates with relative molecular mass 20 000.

aromatic polycarbonate;aliphatic polycarbonate;transesterification-polycondensation;polymerization reactor

1000-8144(2012)04 - 0484 - 07

TE 624.4

A

2011 - 09 - 16;[修改稿日期]2012 - 02 - 03。

陈凯(1981—),男,四川省成都市人,博士,高级工程师,电话 13980073333,电邮 kai_chen523@hotmail.com。联系人:王公应,电话 13908005814,电邮 gywang@cioc.ac.cn。

国家“十二五”科技支撑计划项目(2011BAZ03281)。

(编辑 李明辉)

环境与化工