两种典型的对苯二甲酸工艺的有效能分析

2012-11-09宋明焱王丽军成有为

宋明焱,王丽军,成有为,李 希

(浙江大学 化学工程与生物工程学系,浙江 杭州 310027)

工业技术

两种典型的对苯二甲酸工艺的有效能分析

宋明焱,王丽军,成有为,李 希

(浙江大学 化学工程与生物工程学系,浙江 杭州 310027)

利用Aspen模拟软件对两种典型的对苯二甲酸工艺进行了全流程模拟,并对流程中的各单元及流股的有效能进行了分析。模拟结果表明,工艺A和工艺B的有效能损失主要集中在空气压缩、反应、能量回收和溶剂脱水4个子系统;工艺A的有效能利用率高于工艺B;对于能量回收子系统,工艺A比工艺B的能量回收率高,并且水得到了循环利用,但有机物损耗大;工艺A采用普通精馏回收溶剂,其有效能损失小,但脱水效果差;工艺B采用共沸精馏回收溶剂,有效能损失大,但脱水效果好。

对苯二甲酸;Aspen模拟软件;流程模拟;有效能分析;有效能损失

精对苯二甲酸(PTA)是聚酯工业中的重要原料,主要采用对二甲苯(PX)空气液相氧化法生产。根据氧化反应温度的不同,主要的专利技术有:高温氧化法(191~205 ℃)[1-4]、中温氧化法(185 ℃)[5]和低温氧化法(160 ℃)[6]。PX氧化反应过程机理复杂,分离提纯和回收利用步骤较多,不同的方法和单元组合方式造成了PTA工艺的较大差别。不同反应条件、设备选型和流程组织决定了各工艺在能耗和物耗上存在差异。采用系统工程的方法,剖析不同PTA工艺的技术特点,正确分析和评价不同工艺的能量利用的合理程度,对于指导现有生产装置技术改造和开发新的PTA工艺具有重要意义。

目前有关PTA生产技术的相关研究主要集中在关键单元操作和反应机理方面,如氧化反应动力学[7-17]、结晶动力学[18]、熟化及加氢动力学[19-21]和反应器模型[22-27]等,但在PTA工艺流程模拟及不同工艺比较方面开展的工作相对较少。李维兴[28]曾对PTA高温氧化工艺进行过建模和流程模拟;王勤波[29]考察了中温氧化工艺,给出了富氧氧化工艺改造方案;卢晓飞[30]建立了低温氧化工艺的数学模型,他们的工作对特定的PTA工艺有很大的实用价值,但不同工艺之间的比较却很少。

本工作利用Aspen模拟软件对两种典型的PTA工艺进行了全流程模拟,利用过程系统工程方法对系统中的各单元及流股的有效能进行分析,计算系统中各设备的有效能损失,确定系统有效能利用的关键单元及制约瓶颈,评价不同流程组织方式对能量利用的影响,为开发合理的节能技术提供依据。

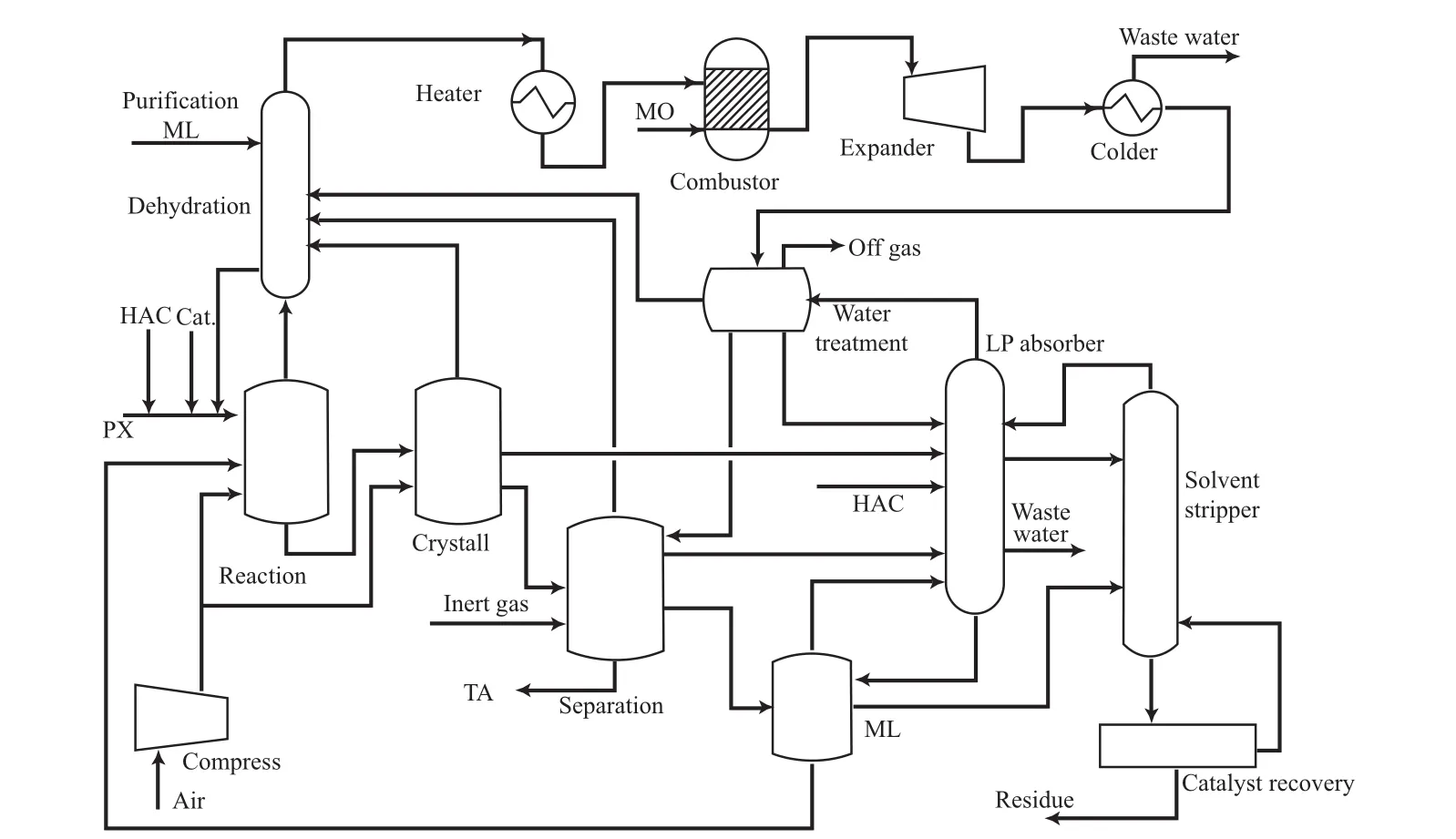

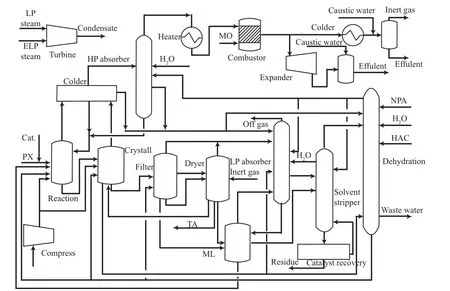

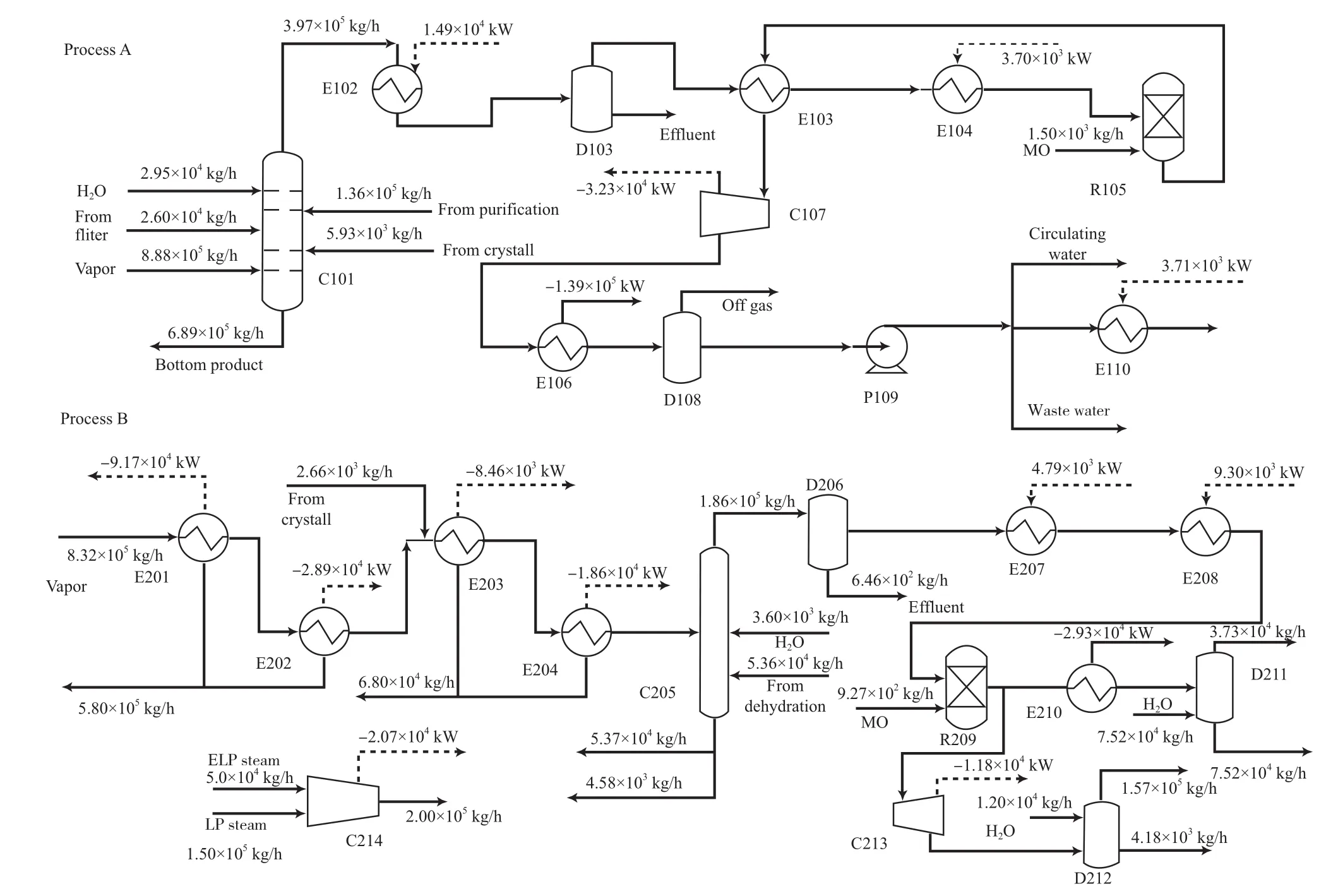

1 PTA工艺描述

PTA工艺过程根据功能可以分为空气压缩、反应、结晶、分离、能量回收、母液处理、溶剂汽提、溶剂脱水和废气处理9个子系统。两种典型的PTA工艺见图1[2]和图2[1]。

图1 典型PTA工艺A流程图[2]Fig.1 The flow chart of typical pure terephthalic acid(PTA) process A[2].

图2 典型PTA工艺B流程图[1]Fig.2 The flow chart of typical PTA process B[1].

反应器为连续搅拌釜式反应器,反应停留时间为85 min,工艺A压力为1.4 MPa,工艺B压力为1.6 MPa。PX的处理量为46 t/h,对苯二甲酸(TA)的产量为70 t/h。原料PX和空气连续通入反应器,氧化生成TA,反应浆料经三级结晶,过滤干燥得到粗对苯二甲酸(CTA),CTA经过加氢精制得到PTA。

工艺A与工艺B流程组织方式的差异主要体现在能量回收及溶剂脱水方法的不同。工艺A采用普通精馏的方式对溶剂脱水,尾气直接进行升温后利用尾气膨胀机做功,产生的电能供空气压缩机使用。工艺B采用共沸精馏的方式对溶剂进行脱水,尾气的能量经冷凝冷却产生不同能级的蒸汽,蒸汽透平利用尾气冷凝产生的蒸汽做功,冷凝后的尾气再次进行升温后通过尾气膨胀机做功,透平和尾气膨胀机产生的电能供空气压缩机使用。

2 单元建模以及流程模拟

采用Aspen模拟软件对工艺A和工艺B分别进行全流程模拟。将整个PTA系统分成空气压缩、反应、结晶、分离、能量回收、母液处理、溶剂汽提、溶剂脱水和废气处理9个子系统。各个子系统由进入和流出各个子系统的流股进行连接,并且各个子系统由实现其功能的单元组成。氧化反应器、结晶器、干燥器和共沸精馏塔这些关键单元建模使用Fortran编写,与Aspen模拟软件连接。

对于空气压缩子系统,PTA工艺中所用的是四级连续压缩和三级冷凝系统,采用连续压缩机模块。对于反应子系统,采用连续全混流模型[26,31],综合考虑了液相反应、汽液传质、相平衡、结晶、TA -4-羧基苯甲醛共结晶过程之间的耦合作用。 氧化反应器的数学模型,采用本课题组[13-14]提出的机理模型,涉及主副反应动力学。对于结晶子系统,第一结晶器的数学模型采用王勤波等[18-19,28]建立的结晶动力学和熟化动力学模型, 第二、三结晶器采用结晶器模块。第二、三结晶器与第一结晶器的区别在于没有化学反应。对于分离子系统,工艺A是加压多次水洗过滤,在模拟过程中采用多个单级固体洗涤器模块;工艺B是真空过滤和干燥,真空过滤过程采用真空过滤机模块,干燥过程采用李维兴[28]建立的蒸汽干燥机数学模型。对于能量回收子系统,高压吸收塔采用精馏塔模块,催化燃烧器采用化学反应模块,尾气膨胀机采用压缩机模块,加热冷却为加热/冷却器模块。对于母液处理子系统,采用两相闪蒸模块,液体进入反应子系统,气体进入废气处理子系统。对于溶剂汽提和废气处理子系统,塔单元均采用精馏塔模块。对于溶剂脱水子系统,工艺A是普通精馏,采用精馏塔模块;工艺B是共沸精馏,包括共沸精馏塔、分离塔和醋酸甲酯(MA)回收塔,采用王丽军等[31]建立的共沸精馏塔模型。

3 有效能分析

利用Aspen模拟软件进行全流程模拟,模拟结果给出了详细的流股及模块信息,包括流股的热力学参数以及单元能耗,利用这些信息在物料衡算以及能量衡算的基础上进行有效能分析,计算各单元的有效能损失以及有效能的利用效率。对于稳流过程,流股的物理有效能计算[32]:

基准态时,T0=298.15 K,p0=101.325 kPa。

功可以全部考虑为有效能,因此计算得到的功流股可以直接作为有效能,热不能全部考虑为有效能,热流股的有效能由式(2)给出。

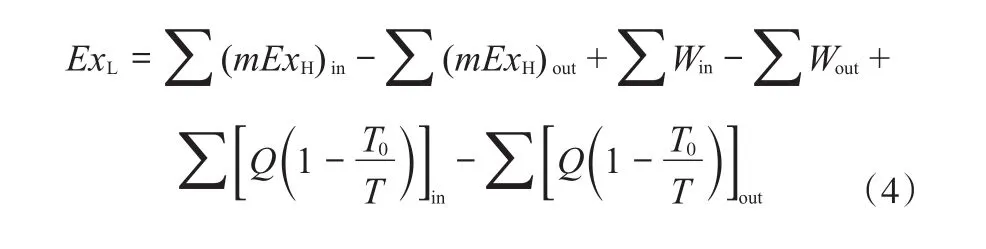

则对于任何一个系统的有效能平衡[33]为:

有效能损失计算的详细公式[34]为:

对于PTA工艺过程,计算各个子系统有效能损失以及其在总的有效能损失中所占的比例可以说明主要有效能损失的单元。则有效能损失比例的计算式为:

在相同产量下,比较两个工艺过程的有效能利用效率可以说明能量回收系统的有效能利用程度。有效能利用效率[35]可由式(6)计算。

4 结果与讨论

4.1 物料及能量衡算

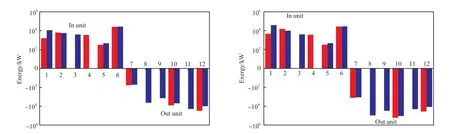

PTA工艺的质量流股对比分析见图3。PTA工艺的能量流股对比分析见图4。

图3 PTA工艺的质量流股对比分析Fig.3 The comparative analysis of the mass flows of the PTA processes.

图4 PTA工艺的能量流股对比分析Fig.4 The comparative energy analysis of the two processes.

由图3可知, 工艺A用水量及污水排放量少,循环用水主要是反应生成的水以及加氢精制母液;工艺B中反应生成的水以及加氢精制的母液直接去污水处理,水的消耗量为9.66×104kg/h(不包括冷凝水)。工艺A使用直接精馏的方法回收溶剂,减少了共沸剂醋酸正丙酯的消耗;而工艺B采用共沸精馏回收溶剂,需要消耗10.58 kg/h共沸剂。由图4可知,工艺A的有效能损失为 9.77×104kW,有效能利用效率为29.48%;工艺B的有效能损失为1.29×105kW,有效能利用效率为24.80%。与工艺B相比,工艺A的有效能损失较低,有效能的利用效率较高。工艺A所需要的加热蒸汽的量小于工艺B,但工艺A所需要的冷凝水的量较大。

4.2 子系统分析

对9个子系统进行有效能分析,计算工艺A和工艺B所包含的子系统的有效能损失、每个子系统的有效能损失在总的有效能损失中所占的比例,计算结果见表1。

由表1可见,两种工艺有效能损失都主要集中在空气压缩、反应、能量回收和溶剂脱水子系统,这4个子系统的有效能损失占总的有效能损失的90%左右。由于压缩机的进气量和CTA产量相同,因此在空气压缩和反应子系统,两种工艺的有效能损失差别不大。工艺A和工艺B在能量回收子系统和溶剂脱水子系统采用不同的方法和单元组合方式,对溶剂和能量的回收利用方式不同,因此工艺A和工艺B的能量回收子系统和溶剂脱水子系统的有效能损失相差很大。

对于结晶子系统,工艺A只对第一结晶器的醋酸蒸气进行了冷凝分离处理,第二、第三结晶器的醋酸蒸气直接进入常压吸收塔进行处理,而工艺B对各个结晶器的醋酸蒸气都进行了冷凝分离处理,因此,工艺A结晶子系统的有效能损失小于工艺B结晶子系统的有效能损失。对于分离子系统,工艺A采用加压过滤以及水洗的方式,工艺B采用真空过滤以及蒸汽干燥,工艺A的有效能损失小于工艺B,说明用水洗比干燥更节能。对于废气处理子系统,工艺A把过程中产生的醋酸蒸气集中冷凝,因此在这一子系统中工艺A的有效能损失很大。

表1 PTA工艺子系统有效能分析结果Table 1 The exergy analysis of PTA sub-systems

4.3 能量回收子系统

能量回收子系统的工艺流程见图5。工艺A反应产生的热转化成溶剂的潜热,使得溶剂挥发成蒸气,蒸气进入脱水塔,塔底产品返回反应器顶部,塔顶尾气经三级升温后进入催化燃烧器,在催化燃烧器内未被回收的有机物质完全燃烧,然后进行膨胀做功,尾气经冷凝器完全冷凝后不凝气排空,水被回收利用。工艺B的醋酸蒸气经四级冷凝冷却装置产生不同能级的蒸汽,用于蒸汽透平做功,冷凝液大部分返回反应器,一小部分进入脱水塔,尾气进入高压吸收塔,PX和醋酸被回收,然后尾气经升温、催化燃烧后一部分冷凝生成惰性气体,另一部分进行膨胀做功,随后废气废液排出。

对工艺A和工艺B的能量回收子系统进行有效能分析,分析结果见图6。由图6可知,工艺B中的有效能损失主要集中在第一换热器(ExL=2.81×104kW,δ=44.14%)、第二换热器(ExL=7.58×103kW,δ=11.92%)、蒸汽透平(ExL=9.53×103kW,δ=14.99%),通过以上数据看出,利用高温高压尾气产生蒸汽,再用蒸汽透平做功,有效能损失很大。工艺A直接利用高温高压的尾气升温后做功,提高了尾气的有效能利用率,尾气膨胀机做功较多(3.23×104kW),而工艺B做功较少(尾气膨胀机1.06×104kW;蒸汽透平2.06×104kW)。工艺A以尾气膨胀机所做的功为目的有效能,计算有效能利用效率为43.69%,工艺B以尾气膨胀机和蒸汽透平所做的功为目的有效能,计算有效能利用效率为32.84%。由此可看出,工艺A的有效能回收效率高于工艺B的有效能回收效率。

工艺A在脱水塔顶尾气中含有乙酸414.73 kg/h,PX 325.12 kg/h,对甲基苯甲酸20.67 kg/h。这些有机物质最终被催化燃烧,有机物的损耗较为严重,催化燃烧器有效能损耗大。工艺B中PX和乙酸几乎全部被回收,催化燃烧器有效能损耗小。同时由于工艺A的尾气中含有大量的水,冷凝时需要大量的冷凝水,冷凝器的有效能损失为1.39×105kW,占工艺A能量回收子系统有效能损失的32.40%。

图5 两个PTA工艺的能量回收子系统Fig.5 Energy recovery subsystems of the two processes.

图6 能量回收子系统有效能分析对比Fig.6 The comparative exergy analysis of the energy recovery subsystems.

4.4 溶剂脱水子系统

溶剂脱水子系统是整个PTA工艺中能耗较大的系统,仅次于空气压缩、反应和能量回收子系统,因此对这一部分进行有效能的分析也是非常有意义的。两种PTA工艺的溶剂脱水子系统的比较见图7。工艺A采用普通精馏塔进行溶剂脱水,反应器产生的醋酸蒸气、水洗的洗液进入到脱水塔进行脱水。工艺B采用共沸精馏对溶剂进行脱水,反应器以及结晶器产生的醋酸蒸气冷凝后进入共沸精馏塔进行脱水,为了回收共沸剂和醋酸甲酯(MA),工艺B中还有共沸剂的分离塔和MA的回收塔。

脱水子系统进行有效能分析的结果见表2。由表2可见,工艺A溶剂脱水子系统的有效能损失为4.37×103kW,占整个工艺有效能损失的4.48%。工艺B脱水子系统的有效能损失为9.56×103kW,占整个工艺有效能损失的7.42%。在工艺A中,脱水塔所需要的能量由反应器中PX氧化产生的能量供给,不需要再供给能量;塔底产品不需要冷凝直接返回到反应器。在工艺B中,溶剂脱水所需要的能量由塔底再沸器供给,所需能量为2.68×104kW,塔底产品还需要多个冷凝器进行冷凝,损失的能量为3.73×103kW。同时工艺B中醋酸正丙酯与水的分离需要大量的冷凝水,损失的能量为2.49×104kW。

工艺A的普通精馏设备简单,脱水所需能量由反应提供,也不需要大量的冷凝水,但脱水效果不是很好,塔底溶剂中水的含量为15%(w),在整个工艺流程中水的循环量为1.07×105kg/h;工艺B的共沸精馏设备复杂,共沸剂与水分离需要大量的冷凝水,但共沸精馏的脱水效果好,塔底溶剂中水的含量为5%(w),在整个工艺流程中水的循环量为8.92×104kg/h。

图7 两个PTA工艺的溶剂脱水子系统Fig.7 The dehydration subsystems of the two processes. MA:Methyl acetate.

表2 脱水子系统的有效能分析Table 2 Exergy analysis of the dehydration subsystems

5 结论

(1) 工艺A的有效能损失小于工艺B的有效能损失,有效能利用效率高于工艺B。

(2) 工艺A和工艺B的有效能损失较大的子系统分别为空气压缩、氧化反应、能量回收和脱水子系统,这4个子系统的有效能损失占整体有效能损失的90%左右。

(3) 在能量回收子系统,工艺A的有效能利用效率为43.69%,工艺B的有效能利用效率为32.84%,工艺A的能量回收率高于工艺B,水得到了循环利用,但有机物损耗较为严重。

(4)工艺A采用普通精馏,能量消耗小,但水的脱除效果不好;工艺B采用共沸精馏,能量消耗大,需要消耗共沸剂,但工艺流程中所需水的循环量小。

(5)工艺A中所需要的蒸汽量较少,但所需的冷凝水的量较多。

符 号 说 明

[1] E I du Pont de Nemours and Company. Production of Terephthalic Acid:US,6307099[P]. 2001-10-23.

[2] Amoco Corporation.Process for Preparing Aromatic Carboxylic with Efficient Energy Recovery:US,5723656[P]. 1998-05-03.

[3] Amoco Corporation. Apparatus for Preparing Aromatic Carboxylic Acids with Efficient Energy Recovery:US,5612007[P]. 1997-05-18.

[4] BP Amoco Corporation. Process for Preparing Aromatic Carboxylic Acids with Efficient Treatments of Gaseous Effluent:US,6137001[P]. 2000-08-24.

[5] Mitsui Petrochemical Industries. Process and Apparatus for Producing Terephthalic Acid:US,5463113[P]. 1995-08-31.

[6] Eastman Chemical Company. Optimized Liquid-Phase Oxidation:US,20100305357[P]. 2010-12-02.

[7] 谢刚,成有为,李希. 对二甲苯液相氧化催化机理[J]. 聚酯工业,2002,15(4):1 - 4.

[8] 王丽军,李希,谢刚,等. 对二甲苯液相催化氧化动力学:(Ⅰ)反应机理和动力学模型[J]. 化工学报,2003,54(7):946 - 952.

[9] 谢刚,李希. 对二甲苯液相催化氧化动力学:(Ⅱ)温度效应[J]. 化工学报,2003,54(7):1013 - 1016.

[10] 成有为,李希. 对二甲苯液相催化氧化动力学:(Ⅲ)催化剂配比与浓度的影响[J]. 化工学报,2004,55(4):580 -585.

[11] 成有为,李希,司马坚. 对二甲苯液相催化氧化动力学研究:(Ⅳ)燃烧副反应动力学[J]. 化工学报,2004,55(11):1894 - 1899.

[12] Wang Qinbo,Cheng Youwei,Wang Lijun,et al.Semicontinuous Studies on the Reaction Mechanism and Kinetics for the Liquid-Phase Oxidation ofp-Xylene to Terephthalic Acid[J].Ind Eng Chem Res,2007,46(26):8980 - 8992.

[13] Cheng Youwei,Peng Ge,Wang Lijun,et al.Kinetics of Burning Side Reaction in the Liquid-Phase Oxidation ofp-Xylene[J].Chin J Chem Eng,2009,17(2):181 - 188.

[14] Wang Qinbo,Li Xi,Wang Lijun,et al. Kinetics ofp-Xylene Liquid-Phase Catalytic Oxidation to Terephthalic Acid[J].Ind Eng Chem Res,2005,44(2):261 - 266.

[15] 谢刚,司马坚,王勤波,等. 氧体积分数对于对二甲苯液相催化氧化的影响[J]. 浙江大学学报:工学版,2004,38(8):1024 - 1028.

[16] 代伟,陈筱金,成有为,等. 含水量对对二甲苯氧化主反应过程的影响[J]. 石油化工,2003,32(11):933 - 936.

[17] 谢刚,代伟,司马坚,等. 温度和氧浓度对PX氧化的影响[J]. 聚酯工业,2003,16(3):17 - 21.

[18] Wang Qinbo,Cheng Youwei,Wang Lijun,et al.Isothermal Seeded Semicontinuous Reactive Crystallization of Crude Terephthalic Acid Crystals[J].Ind Eng Chem Res,2008,47(16):5861 - 5870.

[19] Wang Qinbo,Cheng Youwei,Wang Lijun,et al.Aging of Crude Terephthalic Acid Crystals at High Temperatures[J].Ind Eng Chem Res,2007,46(22):7367 - 7377.

[20] 徐海波,王勤波,李希. 粗对苯二甲酸的高温熟化动力学研究[J]. 化学反应工程与工艺,2006,22(3):225 - 229.

[21] 徐海波,王勤波,李希. 粗对苯二甲酸的熟化动力学实验技术[J]. 实验技术与管理,2006,23(5):34 - 37.

[22] 王丽军,李希,王勤波. PX 氧化反应-结晶-精馏耦合过程模型[J]. 化工学报,2005,56(8):1504 - 1510.

[23] 王勤波,李希,王丽军. PX 氧化反应段工艺条件的优化研究[J]. 聚酯工业,2003,16(4):12 - 17.

[24] 李维兴,王丽军,李希. P X 氧化反应器-结晶器串联过程的数学模型[J]. 化学反应工程与工艺,2005,21(6):481 - 486.

[25] 王丽雅,李希,王丽军. PX 氧化反应器的动态建模及仿真研究[J]. 聚酯工业,2004,17(2):21 - 25.

[26] 谢刚,王丽军,李希. 对二甲苯氧化反应器连续全混流模型[J]. 化学反应工程与工艺,2003,19(4):323 - 329.

[27] 王勤波,李希,谢刚. 对二甲苯氧化反应器冷凝器模拟[J].浙江大学学报:工学版,2004,38(8):1029 - 1034.

[28] 李维兴.对二甲苯高温氧化工艺的流程模拟与优化研究[D]. 杭州:浙江大学,2005.

[29] 王勤波.对二甲苯氧化过程的反应结晶规律研究[D]. 杭州:浙江大学,2006.

[30] 卢晓飞. EPTA工艺全流程模拟[D]. 杭州:浙江大学,2011.

[31] 王丽军,李希,张宏建. 乙酸-水-乙酸正丁酯三相体系的热力学分析与共沸精馏过程模拟[J]. 化工学报,2005,56(7):1260 - 1266.

[32] Querol E,Gonzalez-Regueral B,Ramos A,et al.Application for Exergy and Thermoeconomic Analysis of Processes Simulated with Aspen Plus[J].Energy,2011,36(2):964 - 974.

[33] Kong Lingbo,Liu Huanbin,Li Jigeng,et al. Waste Heat Integration of Cating Paper Machine Drying Process[J].Dry Technol,2011,29(4):442 - 550.

[34] Seider W D,Seader J D,Lewin D R,et al. Process Design Principles Synthesis,Analysis and Evaluation[M]. Chichester:John Wiley & Sons Inc,1998:207 - 237.

[35] 傅秦生. 能量系统的热力学分析方法[M]. 西安:西安交通大学出版社,2005:154 - 159.

Exergy Analysis of Two Typical Pure Terephthalic Acid Process

Song Mingyan,Wang Lijun,Cheng Youwei,Li Xi

(Department of Chemical and Biochemcal Engineering,Zhejiang University,Hangzhou Zhejiang 310027,China)

Two typical pure terephthalic acid (PTA) technologies were simulated using Aspen Plus software. The exergies of the units and the streams in the two processes were analyzed. According to the comparative analysis results,the exergies of the two PTA processes were mainly consumed by four subsystems:air compression,oxidation reaction,energy recovery and solvent dehydration. The effective utilization of the exergy of process A was better than that of process B. Compared to process B,the water could be recycled in process A,and process A recover more energy but consumed more acetic acid than process B. Ordinary distillation and azeotropic distillation were employed by process A and process B for recovery of the solvents,respectively. Both of the exergy loss and the dehydration efficiency of process A were lower than those of process B.

terephthalic acid;Aspen simulation software;process simulation;exergy analysis;exergy loss

1000-8144(2012)04 - 0426 - 09

TQ 021.8

A

2011 - 10 - 15;[修改稿日期]2011 - 12 - 22。

宋明焱(1987—),女,山东省泰安市人,硕士生,电话 0571 - 87952210,电邮 mingyans@yahoo.cn。联系人:王丽军,电话 0571 - 87952210,电邮 wang_lijun@zju.edu.cn。

浙江省科技计划公益技术应用研究项目(210C31026);浙江省自然科学基金重点项目(Z4100351)。

(编辑 李治泉)