索氏法提取黑莓籽油工艺研究

2012-11-06唐小媛韩永斌

唐小媛,韩永斌

(南京农业大学食品科技学院,江苏南京210018)

索氏法提取黑莓籽油工艺研究

唐小媛,韩永斌*

(南京农业大学食品科技学院,江苏南京210018)

以黑莓籽为原料,采用索氏法提取黑莓籽油。考察了溶剂性质、粉碎度、提取温度、提取时间及料液比对黑莓籽油出油率的影响。通过正交实验设计优化索氏法提取黑莓籽油的最佳工艺条件为:以石油醚为提取剂,黑莓籽粉碎过80目筛,提取时间2h,温度为90℃,料液比1∶15(g∶mL),在此条件下实验测得黑莓籽油平均出油率为22.855%。

黑莓籽油,索氏提取,优化

黑莓(Rubus spp.)为蔷薇科(Rosaceae)悬钩子属(Rubus L.)多年生藤本植物,原产北美,因其果实富含维生素C、维生素K、叶酸、鞣花酸、没食子酸、槲皮素、花青素及人体必需的矿物质锰等功能性成分,具有很高的经济价值,在世界上被誉为“黄金水果”[1-2]。研究表明,黑莓籽油中不饱和脂肪酸的含量较高,其主要脂肪酸成分及含量为:亚油酸61.22%,亚麻酸17.60%,棕榈酸3.71%,硬脂酸2.18%,油酸14.72%[3],是一种具有开发价值的新型保健油脂。我国是亚洲种植黑莓的主要地区。目前关于黑莓籽油提取的文献较少,刘云鹤等[4]采用超临界CO2萃取黑莓籽油的得油率为16.10%,朱红叶等[5]利用超声辅助提取黑莓籽油得油率为17.06%,而索氏法提取黑莓籽油的研究未见报道。故本研究着重对索氏法提取黑莓籽油的工艺进行探讨,以期为黑莓籽油的开发利用提供实验依据。

1 材料与方法

1.1 材料与仪器

黑莓籽 南京宝生源食品有限公司,60℃热风干燥,粉碎过筛,密封保存;无水乙醇、正己烷、石油醚(b.p.60~90℃)、乙醚、乙酸乙酯等 均为分析纯。

DHG-9030A型电热恒温鼓风干燥箱 上海一恒科技有限公司;高速中药粉碎机 天津华鑫仪器厂;JA2003型电子天平 上海精密科学仪器有限公司;RE-52AA型旋转蒸发仪 上海亚荣生化仪器厂;HH-6型数显恒温水浴锅 常州国华电器有限公司;索氏提取器。

1.2 实验方法

1.2.1 索氏法提取黑莓籽油工艺流程 黑莓籽→清理除杂→60℃热风干燥→粉碎→过筛→称重→索氏提取→旋转蒸发→黑莓籽油

1.2.2 索氏法提取工艺的单因素及正交实验

1.2.2.1 单因素实验 取约5g黑莓籽粉,分别考察不同的提取溶剂(无水乙醇、正己烷、石油醚、乙醚和乙酸乙酯)、粉碎度(20、40、60、80、100目)、提取时间(30、60、90、120、150、180min)、提取温度(70、75、80、85、90、95℃)、料液比(1∶5、1∶10、1∶15、1∶20、1∶25)对黑莓籽油出油率的影响。所得的提取液于旋转蒸发仪中减压蒸馏,回收有机溶剂,得到黑莓籽油。

1.2.2.2 正交实验 在单因素实验的基础上,选取对黑莓籽油出油率影响较显著的提取温度、提取时间、粉碎度3个因素进行L9(34)正交实验,对提取条件进行优化。正交实验因素水平表见表1。

表1 实验因素水平表Table 1 Factors and levels of orthogonal test

1.2.3 出油率计算 出油率(%)=提取油脂质量(g)/黑莓籽质量(g)×100

1.2.4 黑莓籽油理化指标测定 油脂感官指标按GB/T 5525-2008测定;折光指数按GB/T 5527-2010测定;皂化值按GB/T 5530-2005测定;酸值按GB/T 5534-2008测定;过氧化值按GB/T 5538-2005测定。

2 结果与讨论

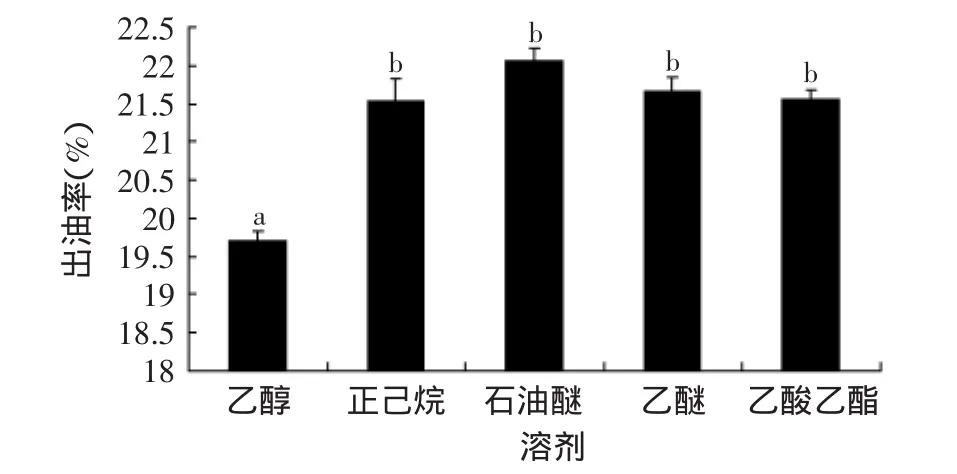

2.1 提取剂的选择

图1 不同溶剂对黑莓籽油出油率的影响Fig.1 Effect of different solvents on the extraction rate of blackberry seed oil注:标有不同字母的表示彼此间差异显著,p<0.05;图2~图5同。

由图1可知,无水乙醇、正己烷、石油醚、乙醚和乙酸乙酯这五种溶剂中,石油醚的提取效率最高,且石油醚相对其他四种溶剂来说,沸程较高(b.p.60~90℃),不易挥发,毒性较小,回收率高,价格低廉。因此,综合考虑,本实验选取石油醚(b.p.60~90℃)为提取剂。

2.2 粉碎度对提取效果的影响

图2 粉碎度对黑莓籽油出油率的影响Fig.2 Effect of grinding degree on the extraction rate of blackberry seed oil

由图2可知,随着粉碎度的增大,黑莓籽油出油率也随之增加,但当粉碎度增加到一定程度后,出油率增加缓慢。物料粉碎度越大,即物料颗粒越小,物料颗粒间接触面积及溶剂传质面积越大,溶剂易渗入物料内部与油脂充分接触,因而黑莓籽油出油率随粉碎度增大而增大。但当粉碎度高于60目后,出油率随着粉碎强度提高增加不显著。原因可能是物料粒度过细,浸提过程中物料颗粒沉积,间隙减小,增加了物料与溶剂间传质阻力,使黑莓籽油提取率降低[6]。

2.3 提取温度对提取效果的影响

图3 提取温度对黑莓籽油出油率的影响Fig.3 Effect of extraction temperature on the extraction rate of blackberry seed oil

由图3可以看出,随着温度的升高,黑莓籽油的出油率增加显著,但当温度高于85℃时,出油率增加迟缓。原因在于起初提取温度的提高会增加油脂分子的动能,加速分子运动,促进扩散作用,故提取温度的提高增大了提取速率。但当绝大部分油脂分子热运动加剧到一定程度而扩散到溶剂中时,温度的继续升高则很难提高出油率[7]。

2.4 提取时间对提取效果的影响

图4 提取时间对黑莓籽油出油率的影响Fig.4 Effect of extraction time on the extraction rate of blackberry seed oil

如图4所示,提取时间越长,黑莓籽油的出油率越高。在起初的120min内,黑莓籽油的出油率随着提取时间的延长增加显著;但当提取时间超过120min后,出油率增长迟缓。这表明油脂的溶出渐渐达到平衡,萃取时间过长会令油脂的乳化现象加剧,而且还是是对能源的浪费,同时长时间的加热还会使黑莓籽油的品质受到不利的影响[8]。因此,本实验提取时间宜在120min附近。

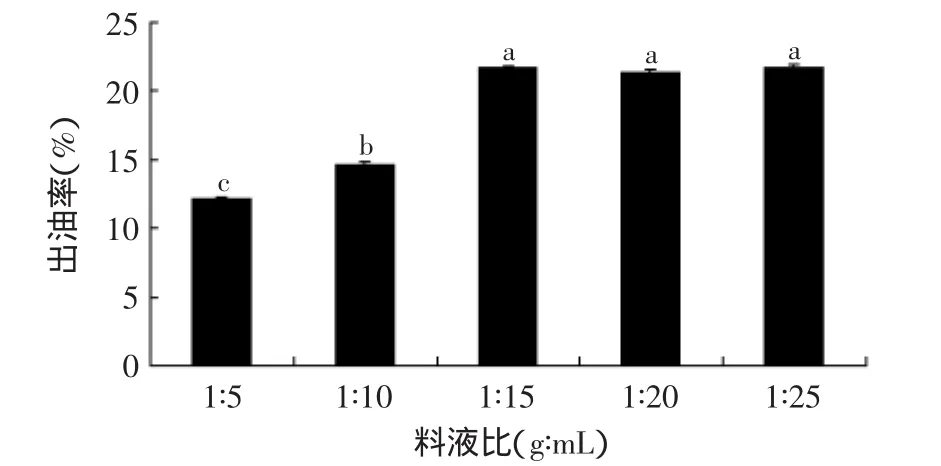

2.5 料液比对提取效果的影响

图5 料液比对黑莓籽油出油率的影响Fig.5 Effect of solid-liquid ratio on the extraction rate of blackberry seed oil

从图5可以看出,随着石油醚用量的增加,黑莓籽油出油率增加显著。这是由于溶剂用量的增加增大了黑莓籽油与溶剂之间的浓度差,从而提高了传质速率,令出油率增大,但是当溶剂用量增加至1∶15后,由于黑莓籽中的油脂含量逐渐减少,溶剂用量的增加对黑莓籽油得率的提高不再起显著作用,此时,油脂提取率基本保持不变甚至呈下降趋势,这样会造成溶剂不必要的浪费。因而,本实验料液比选择为1∶15。

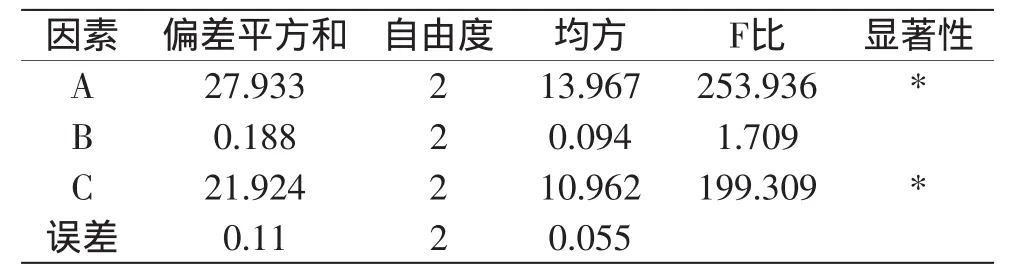

2.6 正交实验结果及方差分析

表2 正交实验结果Table 2 The results of orthogonal experiment

表3 方差分析结果Table 3 The results of analysis of variance

由表2、表3可知,各因素对黑莓籽油出油率的影响主次顺序依次为:A>C>B,其中A、C对黑莓籽油出油率影响显著,最佳水平的组合为A3B2C3,即提取溶剂选用石油醚,黑莓籽粉碎过80目筛,提取时间2h,温度为90℃,料液比1∶15(g∶mL)。按此最佳条件进行验证性实验,测得黑莓籽油平均出油率为22.855%,此结果高于正交实验中任意组合的出油率,说明正交实验结果可靠,提取工艺可行。

索氏法是利用一定量溶剂对原料进行回流提取的方法,溶剂用量较少,萃取效率较高[9]。而与目前报道过的黑莓籽油提取方法相比,索氏法出油率要明显高于超临界CO2流体萃取法16.10%[4]及超声波辅助提取法17.06%[5]。但索氏法所带来的疑虑是产品油中的残留溶剂问题,关于此疑虑已有学者对石油醚提取月见草籽油时产品油中残留的溶剂含量进行测定,其结果仅有0.2mg/kg[10],采取减压蒸馏或提高回收溶剂的温度100~105℃残留溶剂是能够被挥散掉的。因此,从提取成本和操作方便考虑,索氏法提取黑莓籽油还是有较大优势。

2.7 索氏法提取的黑莓籽油理化指标分析

按正交实验所得最佳工艺条件进行黑莓籽油索氏法提取,并对其进行理化指标分析,结果见表4。

表4 理化指标测定结果Table 4 The test results of physical and chemical index

3 结论

采用索氏法提取黑莓籽油,以出油率为评价指标,通过正交实验得出最佳工艺条件为:以石油醚为提取剂,黑莓籽粉碎过80目筛,提取时间2h,温度为90℃,料液比1∶15(g∶mL)。按此最佳条件进行验证性实验,测得黑莓籽油平均出油率为22.855%,高于目前报道的超临界CO2流体萃取法及超声波辅助提取法。

对索氏法提取的黑莓籽油的理化指标进行分析得到:黑莓籽油呈黄绿色,透明,具有黑莓籽油固有的气味,皂化值为(200±2.5)mg/g,酸值为(4.17± 0.56)mg KOH/g,过氧化值为(18.77±1.12)mmol/kg。

[1]Sariburun E,Sahin S,Demir C,et al.Phenolic content and antioxidant activity of raspberry and blackberry cultivars[J].Food Sci,2010,75(4):C328-C335.

[2]Hager TJ,Howard LR,Liyanage R,et al.Ellagitannin composition of blackberry as determined by HPLC-ESI-MS and MALDI-TOF-MS[J].Food Chem,2008,56(3):661-669.

[3]VANHOED V,DECLERCQ N,ECHM C,et al.Berry seeds:a source o f specialty oils with high content of bioactives and nutritional value[J].Journal of Food Lipids,2009,16(1):33-49.

[4]刘云鹤,林春梅,周鸣谦.超临界CO2萃取黑莓籽油工艺的研究[J].安徽农业科学,2011,39(24):14990-14992.

[5]朱红叶,马永昆,魏本喜.超声辅助提取黑莓籽油及其脂肪酸成分分析[J].中国油脂,2010,35:5-8.

[6]刘雪梅,乔旭光,韩妮涛.苹果籽油提取及其理化性质分析[J].旅食与油脂,2008(12):23-25.

[7]杨新建,宋琳琳.南瓜籽油的萃取工艺条件及其性质研究[J].食品工业科技,2010,31(1):263-268.

[8]陈晓冬.苹果籽油提取工艺研究[D].武汉:华中农业大学,2007.

[9]陆占国,李伟.索式法提取酸浆果籽油及其成分分析[J].中国粮油学报,2010,25(12):75-77.

[10]李景道,朴惠善,金光沫.月见草油溶剂提取法及其产品质量的研究[J].延边医学院学报,1988,11(1):13-17.

Study on blackberry seed oil extraction technology by soxhlet methods

TANG Xiao-yuan,HAN Yong-bin*

(Department of Food Science and Technology,Nanjing Agricultural University,Nanjing 210018,China)

The blackberry seed oil was extracted by soxhlet methods from blackberry seed,and the effect of different solvents,grinding degree,extraction temperature,extraction time,solid-liquid ratio on the oil yield extraction were investigated.The optimal conditions were determined by orthogonal test as follows:benzine as solvents,grinding degree 80 mu,extraction temperature 90℃,extraction time 2h,solid-liquid ratio 1∶15(g∶mL).Under the optimal conditions,the yield of blackberry seed oil was 22.855%.

blackberry seed oil;soxhlet extraction;optimization

TS224.4

B

1002-0306(2012)22-0303-03

2012-05-17 *通讯联系人

唐小媛(1987-),女,硕士研究生,研究方向:农产品加工。

江苏省科技支撑计划(BE2010408);江苏高校优势科学建设工程资助项目。