Pro/II 软件在酸性水单塔汽提装置优化操作中应用

2012-11-06刘世达王海燕

刘世达,王海燕,任 龙

(1. 中国石油大学,北京102249; 2. 中国石化抚顺石油化工研究院, 辽宁 抚顺 113001)

Pro/II 软件在酸性水单塔汽提装置优化操作中应用

刘世达1,王海燕1,任 龙2

(1. 中国石油大学,北京102249; 2. 中国石化抚顺石油化工研究院, 辽宁 抚顺 113001)

流程模拟计算在设计和实际运行参数调整过程中所起作用越来越重要,由于流程模拟计算的介入,可以提高设计速度和设计的准确性,也可以实现装置的在线优化操作。采用PRO II 流程模拟软件对炼油厂酸性水单塔汽提装置进行模拟计算,通过建立模型、合理选择动力学参数,计算结果与实际运行数拟合的较好,从而建立了计算模型。利用该模型考察了热冷进料比、侧线抽出位置等因素对单塔汽提装置操作的影响。该模型可以对操作工况进行分析,提出操作参数的优化调整,对酸性水汽提装置设计及实际操作调整具有指导意义。

酸性水汽提;PROII软件;流程模拟;优化设计;优化操作

在原油加工过程中,常减压蒸馏、催化裂化及加氢裂化等工艺装置都会产生酸性污水(含硫污水) 。酸性水中主要含有H2S 和NH3及CO2,在水中以(NH4)HS、(NH4)2S、(NH4)HCO3、(NH4)2CO3等形式存在。通常采用汽提法进行预处理【1,2】。炼油厂普遍采用的汽提法主要有双塔汽提工艺和单塔侧线抽出工艺。两种工艺各有优势,单塔汽提工艺能耗较低。在能耗越来越受到关注的时代,单塔汽提工艺也越来越受到关注,但该工艺在操作上仍由较大的优化空间。随着科学技术的进步,依靠经验数据或对历史记录进行数理统计的求解方法,既不稳妥,也耗费时间。利用化工模拟软件对装置进行模拟,并以此来指导设计和生产,进行多方案对比,将更加省时和准确,为企业带来经济效益【3】。PRO/ II 软件是用数学模型描述和模拟整个工艺流程及其各单元,将全流程视为一个整体的综合性计算过程,在化学、石油、天然气,合成燃料工业方面可提供复杂、正确,可靠的模拟功能。

1 单塔汽提的工作原理

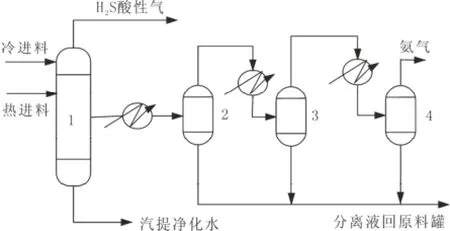

单塔汽提侧线抽出工艺流程如图1。原料水分冷进料和热进料分别由塔的顶部和上部进入汽提塔;硫化氢经分离后由塔顶排出;高浓度氨蒸汽从塔中部侧线抽出,经逐级冷却分凝后,分出纯度约为95%的氨气,经脱硫化氢精制后进入氨压机制成副产品液氨;净化水由塔底排出。塔底汽提蒸汽由再沸器或直接蒸汽提供。

单塔汽提工艺的魅力在种组分于用一个塔实现了三种组分(硫化氢和二氧化碳视为一个组分)的分离。在占地、投资以及运行费用上等都较双塔汽提工艺相对少些。该工艺的特点及操作难度在于侧线抽出部分。侧线抽出量直接影响到侧线氨浓度、净化水质量、蒸汽消耗以及塔的处理能力等。在保证净化水水质的情况下,蒸汽单耗一般为130~180 kg/t水(与原水浓度有关)。侧线抽出富氨汽中氨浓度一般为10%~20%;经三级分凝后可得到纯度约95%以上的氨气,但该氨气中仍存在微量的硫化氢等杂质, 经过脱硫精制后,氨气中的硫化氢含量小于2×10-6。此后的氨气再经过沉降罐除去机械杂质后由氨压缩机加压液化即得到产品液氨。

图1 酸性水单塔汽提原则流程图Fig.1 Flow chart of sour water stripping process

2 ProII模型的建立及动力学方法选择

2.1 计算模型的建立

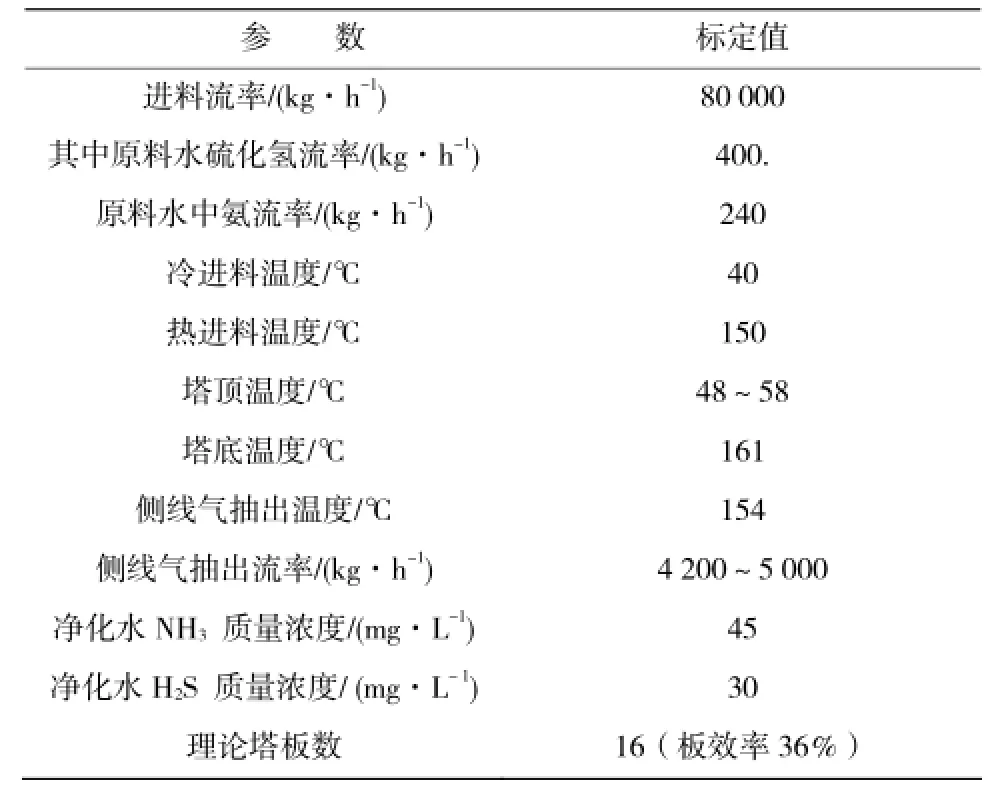

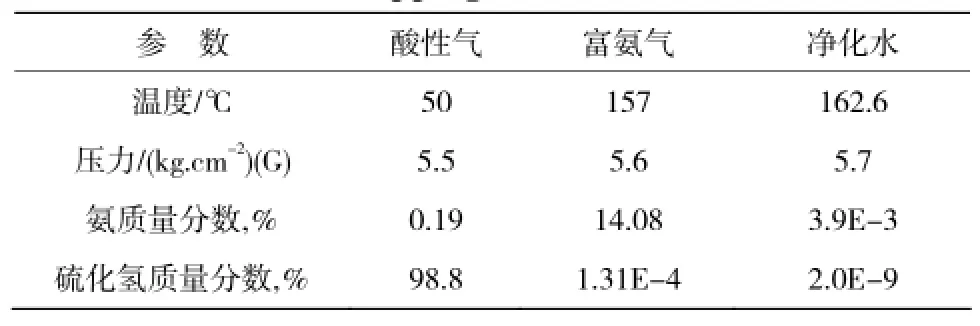

本模型立足于实际生产装置。以某炼油厂单塔汽提的实际操作数据来建立模型,以此模型为基础,改变操作条件,得出能耗低、净化效果好的优化操作参数。表1为某炼厂酸性水单塔汽提工艺条件,以此条件为基础进行模拟计算,考察模拟与实际工况的拟合情况。

表1 某炼油厂酸性水单塔汽提工艺条件Table 1 The operation conditions for a sour water stripping tower

2.2 动力学方法的建立

为使模型切合实际,我们对热力学方法的选择进行了反复调整,调整原则是符合实际工况。最后采用了不同区域采用了不同的热力学方法,结果证明该热力学方法是合理的。

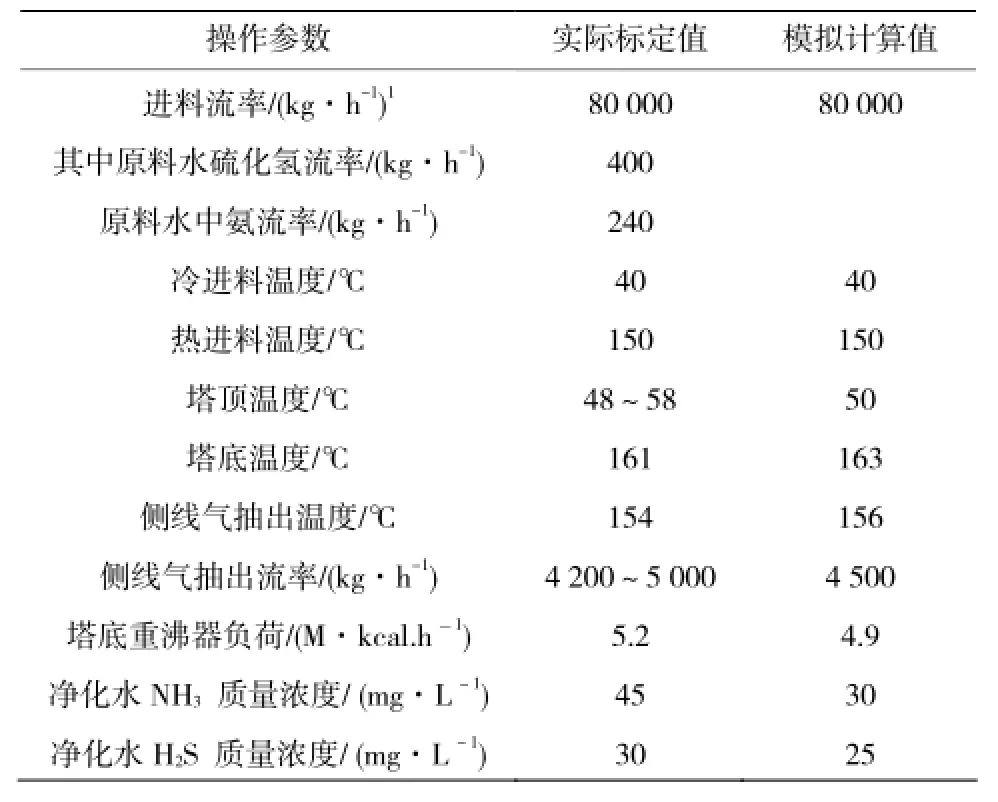

塔顶填料部分由于硫化氢、水为主,热力学方法采用对硫化氢的物性针对性较强的sour模型【4-7】;塔底以净化水为主,硫化氢含量及氨含量非常小,其对物性的影响较小,且水、硫化氢、氨均属极性物资,采用适合于该物系的VAN模型,侧线抽出部分氨含量较高(10%~15%),明显的特征是极性及溶解性较强,采用较适合该工况的UNIQAC模型。模拟计算结果与实际工况的对比数据见表2。由表2的数据可见模拟结果与实际工况拟合的较好。说明物性方法的选择较合理。

表2 模拟计算结果与实际工况对比情况Table 2 Comparison between simulation results and actual operation conditions

2.3 优化计算

酸性水可以看成是由硫化氢和氨等组成的多元水溶液,是化学平衡、电离平衡和相平衡共存的复杂体系。汽提塔所处理物系具有以下特点: 相平衡常数随水溶液的易挥发组分的含量和其中弱碱与弱酸的分子比呈现复杂变化, 而且变化范围大;弱电解质的挥发性与水的挥发性差异极大。影响上述三个平衡的主要因素是温度和摩尔比。从对塔的设计变量分析结果可知,塔的可调操作参数为热冷进料比、塔盘数、操作温度、操作压力、侧线抽出位置、侧线采出量等,塔盘数、操作温度、压力、侧线抽出量等条件通过多年的实践摸索基本上确定的,且在实际操作过程中不易调整,而冷热进料比、侧线抽出位置与受原料水的浓度影响较大,且在操作中易于调整,因此着重模拟这两个因素对运行效果的影响。

2.3.1 冷热进料比对汽提效果及能耗的影响

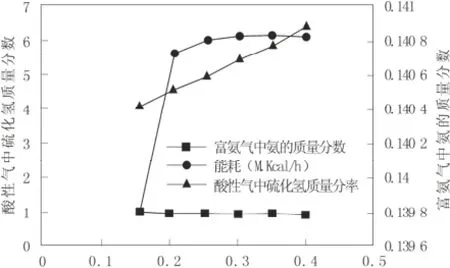

冷热进料比对塔处理效果的影响:总的进料量为80 000 kg/h ,原料的组成一定,塔顶的采出以及侧线采出初始值相同,模拟计算得到的结果如图2。

图2 冷进料比对汽提效果及能耗的影响Fig.2 Effect of hot-cold feed ratio on stripping and energy consumption

如图2所示,在总进料不变的情况下,冷热配比对分离效果和能耗有相当的影响。随着冷热进料比的增加,富氨气中氨气质量分数和能耗同时增大;而酸性气中硫化氢的质量分数变化不大。冷热进料比低,能耗降低,但是富氨气中氨气的质量分率也较低,随之净化水中氨含量会显著上升。综合考虑分离效果和能耗,冷进料占总进料的20%~30%较合理,可根据原料水的情况及产品质量要求进行适当的调整。

2.2.2 侧线抽出位置对侧线产品质量的影响

通过模拟计算,在一定浓度条件下,以第5 块板为热进料板,无侧线采出时,氨的高浓度出现在第9、10 和11 块板处,在实际运行过程中,这个抽出位置与原料浓度相关,所以实际装置的侧线抽出口都预留三个抽出口,以适应原料浓度的变化。以表1中 数据进行模拟,模拟结果如表3 所示,综合考虑能耗及侧线产品中的硫化氢含量,第10块板为侧线抽出板为宜。

表3 侧线采出位置对侧线产品质量和能耗的影响Table 3 Relation of side-line extraction position and energy consumption

3 优化操作条件及模拟分离结果

操作条件:

冷进料量(kg·h-1):20 000

热进料量(kg·h-1):60 000

理论塔板数:16

侧线采出量(kg·h-1):4 500

模拟计算结果见表4。

表4模拟汽提结果Table 4 stripping simulation results

4 结 论

(1)采用PROII模拟计算炼油厂酸性水单塔汽提处理工艺是可行的,通过选择合适的动力学方程,可以较好的拟合汽提塔的操作工况,使模拟计算接近实际情况,可以得出较为准确的结果,以所得到的数据模拟生产过程,也可以进行单体设备的设计和核算,进而可以发现问题并解决问题。 应用PRO II 建立酸性水汽提稳态模拟模型也已成功地应用于酸性水汽提装置操作工况分析及“瓶颈”诊断,为生产车间提供开工试运行时的操作条件以及为消除“瓶颈”改造提供了可靠的依据。

(2)降低冷热进料比可以减低蒸汽能耗,但也降低了侧线氨及净化水的产品质量, 比较合适的冷热进料比为0.2~0.3。

(3) 通过分析每块塔盘上汽相中氨和硫化氢的关系图, 在一定条件下,原料水中硫化氢与氨的摩尔比接近1时,侧线采出位置应在第10块理论板为宜。

[1]曹忠民.含硫污水汽提装置的改造[J].石油化工环境保护,2000,22(3).14-17.

[2]赵立宏.酸性水汽提装置改造与探讨[J].石油化工化境保护,1998,(1). 26-32.

[3]贾鹏林.中国石化流程模拟技术应用现状综述[J].中外能源,2011(10),16(1):1-4.

[4]刘璐,等.过程模拟软件在酸性水单塔汽提工艺中的应用[J].安全健康和环境,2008,8(10).

[5]李章平,张秋荣.aspen 软件在含硫污水汽提工艺设计中的应用[J].化工环保,2004,24(增刊),81-83.

[6]张云杉,等.酸性水汽提装置单塔侧线抽氨工艺运行研究[J].山东化工,2008,37(9).

[7]李岚.炼油厂酸性水除硫脱氨技术[J]..精细石油化工进展,2010,26(1).41-45.

Application of ProII Software in Optimization of Sour Water Stripping Process

LIU Shi-da1,WANGHai-yan1,REN Long2

(1. China University of Petroleum, Beijing,102249,China; 2. Fushun Research Institute of Petroleum and Petrochemicals, Liaoning Fushun 113001, China)

The process simulation calculation is becoming more and more important for designing and adjusting actual operating parameters. The utilization of process simulation calculation can improve speed and accuracy of the design and realize online optimization of actual operating parameters. In this article, ProII software was used to simulate a sour water stripping process, and the model was established by choosing proper kinetic parameters, and the results were similar with actual operating data. Effect of ratio of hot feed and cold feed, extraction position of side-line on the sour water stripping process was investigated by this model. The model can analyze and adjust the operation conditions, thus it has guiding significance for design and actual operation adjustment of sour water stripping process.

Sour water stripping; ProII software; Process simulation; Design optimization; Operation optimization

TQ 018

A

1671-0460(2012)08-0844-03

2012-07-08

刘世达(1987-),男,2010年毕业于大连理工大学,目前就读于中国石油大学化工工程专业,化学工程硕士。E-mail:shidaliu@sina.cn。