基于力学的抽油杆断裂分析

2012-11-06毕德纯

龚 雪,李 鹏,马 玉,毕德纯

(1. 辽宁石油化工大学, 辽宁 抚顺 113001; 2. 河南油田分公司石油工程技术研究院, 河南 南阳 473132)

基于力学的抽油杆断裂分析

龚 雪1,李 鹏2,马 玉2,毕德纯1

(1. 辽宁石油化工大学, 辽宁 抚顺 113001; 2. 河南油田分公司石油工程技术研究院, 河南 南阳 473132)

抽油杆是将抽油机的动力和运动传递给抽油泵进行抽汲的部件。由于抽油杆断脱现象频繁出现,不仅给生产带来很多不便,又增加了生产成本。断脱的原因却很复杂,其中,严重的抽油杆偏磨为主要原因,为了更好地分析断裂,对单级抽油杆的受力情况进行分析。

抽油杆;力学分析;偏磨断裂

1 简述抽油杆工作原理

上冲程中,抽油杆柱带动活塞向上运动,活塞上的游动阀受井液柱压力关闭。如果油管中充满油液,则在井口将排出液体,上冲程实际上是泵内吸入液体,井口排出液体的过程。下冲程中,抽油杆柱带动活塞向下运动,若泵内压力增大至液体压力和游动阀自重时,游动阀被顶开,液体进入活塞上面,下冲程实际上是泵向油管排出液体的过程。[1,2]

2 单级抽油杆柱轴向力学分析

假设忽略抽油杆接箍的影响,将抽油杆整体视作直径与杆部相同的细长杆。因此,①抽油杆自重qr,垂直向下;②油井液体对抽油杆柱的液体浮力qf,垂直轴线向上;③油柱重,垂直柱塞表面向下;④油管外液柱对柱塞下表面的浮力,垂直柱塞表面向上;⑤抽油杆柱与液柱运动产生的惯性力qg,与加速度方向相反;⑥抽油杆柱与液柱运动产生的振动力,方向是变化的;⑦各运动副间的摩擦力,与抽油杆柱的运动方向相反。不难发现,其中:①②③④与抽油杆柱的运动不相关,称为静力,而⑤⑥⑦与抽油杆柱的运动相关,称为动力[3]。

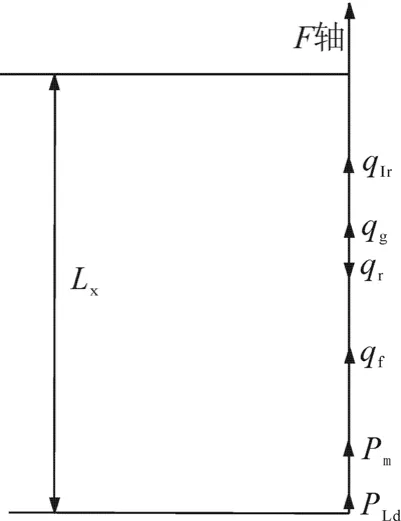

根据分析可知:在上冲程中,抽油杆在抽油机的带动下向上运动,抽油杆整体处于受拉状态。在下冲程中,抽油杆受力较复杂,上部分受拉,下部分受压,因此,在抽油杆上会存在一点既不受拉也不受压,即受力为零,该点称为中和点。中和点以下受力模型如图1所示。其中,Lx为下行过程中与泵的距离,PM为抽油泵柱塞与衬套之间的半干摩擦力,qlr为井液与单位长度抽油杆柱之间的摩擦力,PLd为井液通过游动阀的阻力[4]。

图1 中和点以下受力模型Fig.1 Stress model under the neutral point

3 抽油杆的断裂分析

3.1 受载导致断裂

抽油杆在上冲程中,抽油杆在自重、油柱重、惯性力以及摩擦力作用下,由于作用方向均为垂直向下,可以推断抽油杆整体受到较大的拉伸,不会发生弯曲变形,所以只要保证其工作强度条件,不易出现断裂现象。

抽油杆在下冲程中,根据中和点受力模型分析,柱塞在泵筒摩擦力和井液通过游动阀的阻力的作用下,使抽油杆下部受到压缩,因此,中和点以下可以处理成压杆稳定问题,由于井液通过游动阀的阻力与柱塞运动速度的平方成正比,假想柱塞运动速度近似等于抽油杆悬点运动速度,而悬点又近视做简谐运动,则下冲程中点处,柱塞运动速度达到最大,进而得到井液通过游动阀的阻力最大位置就在中点附近,若抽油杆下部的受载过大,超过压杆弯曲的临界载荷,就使抽油杆发生屈曲失稳,最终导致管与杆发生偏磨。当屈曲后,井液通过流动阀阻力减小,抽油杆有可恢复原来的形状,依此不断的循环作用,使抽油杆下部脱扣并断裂[5]。

3.2 影响游动阀阻力的因素

3.2.1 液体含水量

含水量越大,液体密度越大,流动阀阻力越大,发生屈曲失稳现象越明显,导致偏磨现象越严重。

3.2.2 连接泵径大小

泵径越大,产生的与衬套和柱塞的摩擦力越大,许用弯曲载荷变小,导致偏磨现象严重。

3.2.3 生产参数

液体流量越大,游动阀阻力越大,惯性力越大,冲击越大;随着冲程冲次的增加,游动阀阻力也增加,而且也增加了弯曲频率,增大了偏磨程度[6,7]。

3.3 其它断裂原因分析

由于抽油杆不停地改变受力方向,加之受井内液流的阻力,和各种摩擦力的作用,使抽油杆扣产生松动,造成脱扣;由于抽油杆在抽油过程中,不停地受交变应力的作用产生疲劳或因砂卡、蜡卡造成的过载断裂;抽油杆上紧矩过大,损坏抽油杆螺纹。

4 结 论

基于力学分析,下冲程对抽油杆影响较大,主要产生压杆屈曲失稳现象,导致抽油杆发生偏磨,是抽油杆断裂的主要原因。液体含水量高和砂卡、蜡卡造成的过载等外在因素也会影响抽油杆的断裂发生。偏磨可以通过扶正器、加重杆等方法进行缓解。

[1]王鸿勋, 张琪,等. 采油工艺原理[M]. 北京: 石油工业出版社, 1990.

[2]孟祥海,孙军,钱秀莉.抽油杆柱综合防磨技术[J].石油钻采技术,2003,25:32-34.

[3]王旱祥,马邦勇,刘传礼. 水平井抽油杆柱力学模型的建立与分析[J].机械强度,2009,31(6):952-956.

[4]苗长山,黄源琳,王旱祥,等.抽油杆偏磨一维力学模型的建立与分析[J].石油机械,2007,35(12):28-31.

[5]李健康,郭益军,谢文献. 有杆泵井管杆偏磨原因分析及技术对策[J].石油机械,2000,28(6):32-33.

[6]赵子刚,陈会军. 抽油杆管偏磨机理与防治[J].大庆石油地质与开发,2000,19(3):32-34.

[7]徐加军,张延鹏,等.抽油杆偏磨断裂原因分析及对策措施[J].内肛科技,2007,7:69-78.

Fracture Analysis of the Sucker Rod Based on the Mechanics

GONG Xue1,LI Peng2, MA Yu2,BI De-cun1

(1. Liaoning Shihua University, Liaoning Fushun 113001,China;2. Henan Oilfield Company,Research Institute of Petroleum Engineering and Technology, Henan Nanyang 473132, China)

The sucker rod is a part that can pass power and movement of the pumping unit to the pump for pumping. The pumping rod breaking phenomenon often appears, which not only brings a lot of inconveniences, but also increases production cost. Breaking causes of the sucker rod are very complex; serious partial abrasion of the sucker rod is the main reason. In this paper, in order to accurately analyze breaking causes of the sucker rod, force conditions of the single sucker rod were analyzed.

Sucker rod; Mechanical analysis; Partial abrasion fracture.

TE 933

A

1671-0460(2012)02-0208-02

2011-11-26

龚雪(1983-),女,辽宁抚顺人,助教,硕士在读,2006年毕业于沈阳农业大学机械设计制造及其自动化专业,研究方向:从事工程力学疲劳断裂方向。E-m ail:32432580@qq.com。