间歇萃取精馏分离苯-环己烷的流程模拟及参数分析

2012-11-06李文秀贾庆波张志刚连利燕

李文秀,贾庆波,张志刚,连利燕,刘 雷

(沈阳化工大学 化学工程学院, 辽宁 沈阳 110142)

间歇萃取精馏分离苯-环己烷的流程模拟及参数分析

李文秀,贾庆波,张志刚,连利燕,刘 雷

(沈阳化工大学 化学工程学院, 辽宁 沈阳 110142)

苯和环己烷混合物是化工中非常典型的二元共沸物系。选用二甲基亚砜(DMSO)和N-甲基吡咯烷酮(NMP)的质量配比为DMSO∶NMP=1∶3作为混合溶剂,在前期实验验证基础上,采用ASPEN PLUS11.1化工模拟软件中的BatchFrac单元操作模块,采用UNIFAC物性计算方法,通过改变各操作参数,对苯和环己烷二元共沸物系的分离进行间歇萃取精馏模拟计算。模拟结果表明:常压操作条件下,塔顶环己烷质量分率可达到98%,模拟计算的运用能够为实验进一步研究提供很好的理论依据和设计参考。

ASPEN PLUS;BatchFrac;间歇萃取精馏;操作参数;苯;环己烷

苯和环己烷沸点相近, 在常压下,能形成最低共沸混合物(其中共沸组成环己烷质量分数约为45%,共沸点温度为77.4 ℃[1]),其分离在化工领域非常重要。环己烷比苯毒性小,作为环己醇、环己酮、己二酸、己内酰胺以及尼龙-66和尼龙-6[2]等生产的主要原料,也是一种性能较好的溶剂,往往用来取代苯作脱油脂剂及脱漆剂等[3]。所以简单有效地分离苯和环己烷混合物具有重要意义。

Aspen plus流程模拟软件起源于美国20世纪70年代后期,是化工模拟、优化、灵敏度分析、经济评价等功能强大的化工设计、模拟及各类计算的软件,它几乎能满足大多数化工设计及计算的要求,得到了化工行业的广泛认可[4];该软件能用于指导生产和优化操作,是工程技术人员进行设计和生产的有利工具;自从1983年进入中国市场,现已经发展成拥有中石化、中石油等上百家客户,为中国工业高效、节能、环保等方面做出突出的贡献。

物性方法是用来计算热力学性质和传递物性的一批方法和模型,物性方法的选择对于一个物系的分离至关重要。在实际工厂流程模拟中,要想得到与实际工况较接近的计算结果,不同物系应选用相对应的物性计算方法,这样才能为实际的生产或流程改造提供可靠的理论依据[5]。本模拟为常压下进行,该萃取精馏过程的汽相符合理想气体定律,通过原料和萃取剂各自的汽液平衡相图得知,溶剂与原料组成的混合溶液为非理想溶液。通过以上分析可知选用活度系数模型的UNIFAC物性计算方法适合本物系的分离。

虽然Aspen流程模拟已广泛地应用于实验与工厂的工艺流程的设计、优化等方面,但这主要是集中在连续萃取精馏方面,而在间歇萃取精馏模拟方面的相关论文却非常少。间歇萃取精馏具有投资少、操作方便、少量塔能分离多组产品、能用于精细化工中高附加值生产等诸多优点。因此,研究Aspen plus模拟间歇萃取精馏就显的尤为重要。

Aspen Plus经过30多年的不断完善,在指导实验研究方面和工业生产方面都取得了非常满意的成果, Aspen 流程模拟可以正确反应出实验时的各个操作参数的变化情况,作者在前期的对间歇萃取精馏实验研究工作(文献[3,6])的基础上,通过调节理论塔板数等各个操作参数可建立起与实验吻合较好的流程模拟。因此,用Aspen流程模拟代替实验进行研究完全可行。本论文主要以Aspen流程模拟来研究影响苯和环己烷共沸物系分离的各个操作参数的变化情况,以此对下一步本物系的深入实验研究提供可靠的依据又可对其它物系的研究给予借鉴。

1 工艺流程图及工艺参数

1.1 工艺流程图

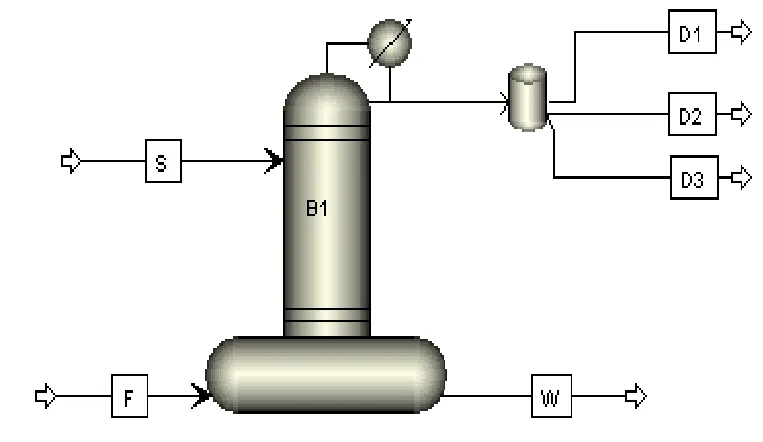

图1为Aspen 模拟苯和环己烷分离的工艺流程图。

图1 间歇萃取精馏工艺流程图Fig.1 Scheme of batch extractive distillation

1.2 工艺操作参数

苯-环己烷二元共沸物系中环己烷质量分数为45%,原料进料量为200 g,进料温度为20 ℃。 初设B1各操作参数:理论板数N为35块,回流比R(mol比)为2,溶剂进料位置NS为第3块,溶剂流率VS为2 g/min, DMSO:NMP摩尔比为1:3,溶剂进料温度TS为20 ℃,塔顶流出速率VD为0.013 5 g/s,塔操作压强为1.013 25×105Pa。产品收集停止时间为塔顶不同时刻时馏出物中环己烷质量分数(XD)降到50%时。

2 灵敏度分析

2.1 理论塔板数对萃取精馏的影响

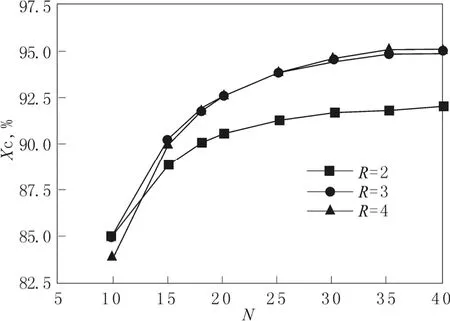

N变化,R为2、3和4,其它操作参数如1.2所示。从图2中可以看到,在N小于15块时塔顶环己烷质量分数(XC)上升趋势非常明显,而当N大于15时XC上升趋势逐渐变缓,说明增大N有利于XC的提高。对于间歇萃取精馏而言,增大回流比和理论板数均能有效地提高分离效果,但与普通精馏相比,当回流比和理论板数增加到一定数值后,再增大以上两个参数,对分离效果的影响不再明显,经济性下降。

图2 不同理论塔板数对塔顶环己烷质量分数影响Fig.2 Influences of different theory stages on the mass fraction of overhead cyclohexane

2.2 溶剂进料位置对萃取精馏的影响

NS变化,R为2、3和4,其它操作参数如1.2节所示。冷凝器作为第1块理论塔板,溶剂不能从第1块塔板处进料,因此,溶剂进料位置从第2块塔板处开始考虑。在精馏理论板数一定的情况下,增加NS序号,将会增加溶剂回收段高度,但同时也会降低萃取精馏段高度,使下降溶剂不能较好的与上升蒸汽进行质交换,使得塔顶馏出物中苯的含量增多。图3显示了加料板位置与塔顶XC关系。随着NS的增大,XC不断减小;当R小时,R对XC影响明显;而R大于3后,R对XC影响不明显。

图3 塔顶环己烷质量分数随溶剂进料位置的变化Fig.3 Changes of the mass fraction of overhead cyclohexane with feed position of the solvent

2.3 回流比对萃取精馏的影响

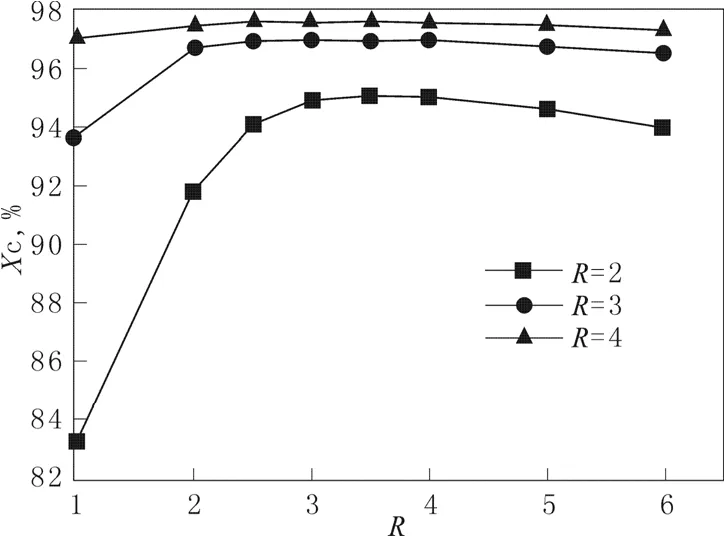

R变化, VS为2、3和4 g/min,其它操作参数如1.2节所示。从图4中可以看到,VS为2 g/min时,XC在R小于2时变化非常明显,说明R不能选的太小,R在2到3.5时,XC增幅逐渐减缓,如果再增大R,XC反而逐渐减小。这是因为R增大时回流到塔的液体量增大,这在一定程度上相当于降低了溶剂比,另一方面增大R还会使塔釜再沸器热负荷增大,不经济,这些都说明R并不是越大越好。而当VS为3和4 g/min时,增大R对XC影响并不明显,可能原因是这时的溶剂流率较大,一定范围内增大R并没有明显的降低溶剂比。

图4 塔顶环己烷质量分数随R的变化Fig.4 Changes of the mass fraction of overhead cyclohexane with reflux ratio

2.4 溶剂流率对萃取精馏的影响

VS变化,R为2、3和4,其它操作参数如1.2节所示。从图5可以看出,R为2、3和4时的大体趋势相似,VS小于2.0 g/min时XC的增长可明显的增加萃取效果,而大于2.0 g/min时,变化趋势逐渐变缓,这时,VS对XC影响不明显。分析知,对于固定的分离案例而言,增大VS时,XC增大效果变缓的原因是增大VS相当于降低了分离物系轻组分的初始浓度。而且同时还会明显的增加塔釜再沸器的热负荷(QW)。

图5 溶剂流率对塔顶环己烷质量分数的影响Fig.5 Influences of solvent rate on the mass fraction of overhead cyclohexane

2.5 塔顶馏出速率对萃取精馏的影响

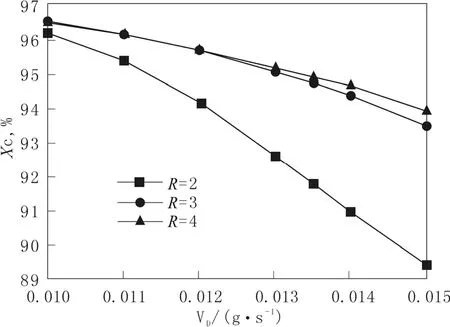

VD变化,R为2、3和4,其它操作参数如1.2节所示。从图6中可以看出,随着VD的提高,XC不断下降(尤其当R较小时),由此可得一定范围内VD是越小越好。然而,VD的减小会使收集一定的产品的采出时间延长,VD的增加会使QW明显的加大。因此选择合适的VD是比较重要的,这样才能保证在合理的时间内获得较高的XC。

图6 馏出速率对塔顶环己烷质量分数的影响Fig.6 Influence of distillate rate on the mass fraction of overhead cyclohexane

2.6 溶剂进料温度对萃取精馏的影响

TS变化,VS为2、3和4g/min,其它操作参数如1.2节所示。从图7中可以看出,VS为2和3 g/min随着TS的升高,XC呈下降趋势,分析知:在极性有机溶液中,极性分子间作用力通常是氢键和分子间取向力,分子极性越大,取向力也越大,温度的升高,使得分子之间的相互作用能的绝对值减小,从而造成萃取剂的选择性下降,因此使得分离苯和环己烷的效果变差。但是当VS大时,一定程度上会弥补因温度升高使萃取剂的选择性下降的影响。

图7 溶剂进料温度对塔顶环己烷质量分数的影响Fig.7 Influence of solvent feed temperature on the mass fraction of overhead cyclohexane

2.7 案例优化

通过对间歇萃取精馏分离苯和环己烷共沸物系的各操作参数的研究,总结出一个比较可行的操作参数设置为:R为2, NS为3,VS为360 g/h,TS为20 ℃,VD为0.01 g/s,其它操作参数如1.2所示。XC可达到98%。

3 结 论

在溶剂组成一定时,本论文以苯和环己烷共沸物系作为案例分析,以XC为主要目标函数,用Aspen流程模拟全面的研究了各操作参数对间歇萃取精馏的影响。Aspen 流程模拟分析具有准确反映变化规律、节约分析时间、节约分析成本、环保等诸多优点,还能够为实验进一步研究提供很好的理论依据和设计参考,发展前景非常广阔。

[1] 程能林.溶剂手册[M].第3版.北京:化学工业出版社, 2002:122−197.

[2] 白鹏,邬慧雄,朱思强,等.萃取精馏法回收苯和环己烷的溶剂研究[J]. 天津化工,2001(2):1-3.

[3] 张志刚,徐世民,李鑫钢,等.常规间歇萃取精馏分离苯-环己烷的研究[J]. 化学工程,2006,34(4):5-8.

[4] 杨扬. 运用过程技术提升传统产业[J]. 化工管理,2001(1):42-43.

[5] 解光燕,叶枫,王中博,等. 应用ASPEN模拟氨合成回路的物性方法分析[J]. 化工进展,2010,29(增刊):481-483.

[6] 周洋,李文秀. 间歇萃取精馏操作过程的实验研究[J]. 化学工业与工程技术,2004,25(6):32-34.

Flowsheet Simulation and Parameter Analysis of Separating Benzene-Cyclohexane by Batch Extractive Distillation

LI Wen-xiu, JIA Qing-bo, ZhANG Zhi-gang, LIAN Li-yan, LIU Lei

(College of Chemical Engineering, Shenyang University of Chemical Technology, Liaoning Shenyang 110142, China)

In the chemical industry, benzene-cyclohexane mixture is very typical binary azeotrope. In this paper, dimethylsulfoxide(DMSO) and N-methylpyrrolidone(NMP) (DMSO∶NMP=1∶3)were used as the mixed solvent, based on previous experimental validation, a BatchFrac unit operation block in ASPEN PLUS11.1 was adopted, simulation calculation of the batch extractive distillation for the separation of binary azeotropic benzene-cyclohexane mixture was carried out by choosing UNIFAC as the calculation method of physical property and by changing operation parameters. The simulation results show that the mass rate of overhead cyclohexane is up to 98%. The application of simulation calculation can provide a good theoretical basis for deep study and design reference.

ASPEN PLUS; BatchFrac; Batch extractive distillation; Operating parameters; Benzene; Cyclohexane

TQ 028.1

A

1671-0460(2012)02-0191-04

辽宁省教育厅项目,项目号:2009A584。

2011-11-28

李文秀 (1962-) , 男, 吉林辽源人,教授,博士,主要研究传质及新型分离技术。

张志刚 (1968-),男,教授,博士后,主要从事化工传质与分离的研究。E-m ail:zhg_zh@126.com。