密集烘烤过程中烟叶颜色、形态和水分变化及相互关系

2012-11-06,,,,,,

,,,, ,,

(1 湖南省烟草公司长沙市公司,长沙 410007; 2 湖南农业大学,长沙 410128; 3 中国烟草中南农业试验站,长沙 410128)

2012-06-14

谢鹏飞(1971-),男,湖南邵阳人,硕士,高级农艺师,主要从事烟叶栽培与调制研究、推广工作,Email:xiepengfeixiewu@126.com。*通信作者,Email:yzdxh@163.com。

国家烟草专卖局重大专项(TS-01);湖南省烟草公司项目(11-14Aa01)。

密集烘烤过程中烟叶颜色、形态和水分变化及相互关系

谢鹏飞1,3,邓小华2,3*,周清明2,裴晓东1,刘涛2,龙大彬1,肖海强1

(1 湖南省烟草公司长沙市公司,长沙 410007; 2 湖南农业大学,长沙 410128; 3 中国烟草中南农业试验站,长沙 410128)

以K326中部烟叶为材料,研究了密集烘烤过程中烟叶颜色参数、形态、水分变化特征及其关系。结果表明:密集烘烤过程中烟叶正面与背面颜色参数值变化趋势基本一致,且烘烤前期变化幅度较大,烘烤后期变化幅度较小,同时正面变化速度较背面快。主脉的颜色参数值变化较叶片变化滞后。烘烤开始烟叶厚度收缩率一直呈现较大变化,进入干筋期变化趋势减缓;其余各形态指标前期变化幅度较小,中期相对剧烈,后期又逐渐减缓。烘烤过程中叶片、主脉及整叶相对含水量呈现递减趋势,前期失水速度慢,中期失水速度快。密集烘烤过程中烟叶正面、背面和主脉的红度值与烟叶的收缩率指标、卷曲率指标和含水率指标呈显著或极显著相关;烟叶背面亮度值与收缩率指标和纵向卷曲率、烟叶正面亮度值与厚度收缩率、主脉黄度值与横向卷曲率和含水率指标呈显著或极显著相关。

烤烟;密集烘烤;颜色;形态;水分

随着现代烟草农业的整体推进,能满足专业化烘烤需要的密集烤房在全国大面积推广,其工艺技术逐渐成熟,但是烟叶烘烤进程的调控仍然基于技术人员对烟叶颜色、形态变化和失水状况的判断[1]。烟叶颜色不仅是判断烤烟成熟度的主要依据,其变化也是指导烘烤操作的主要依据[4,5]。色度学CIE L*a* b*理论是基于一种颜色不能同时既是蓝又是黄这个理论而建立。利用色差计仪器内部的标准光源照明被测物体而获得的颜色参数值(L*,a* ,b*)来定量表征烟叶的外观色泽特征,其结果具有较高的灵敏性与客观性[6,7]。霍开玲等采用色度学CIE L*a* b*理论对烟叶颜色与烟叶品质关系进行研究表明,色度学指标与烟叶成熟度判断、烟叶等级、内在化学成分等具有一定的相关性[8~10]。同时,烟叶在烘烤过程中生理生化反应的外观表现还有形态及水分变化。前人研究了烘烤过程中烟叶形态结构变化和水分变化,指出干燥过程的实质就是烟叶失水过程,在干燥的过程中伴随着烟叶形态的变化,烘烤过程不同时期失水规律对烟叶品质影响有显著关系[11~16]。

本研究以湖南浓香型烟叶产区浏阳烟叶为材料,研究密集烘烤过程中烟叶颜色、形态和水分变化规律及相关性,旨在为阐明密集烘烤质量的动态形成,改善密集烤房烤后烟叶质量,优化烟叶烘烤工艺和智能化烘烤提供理论依据,为湖南浓香型优质烟叶生产提供技术支撑。

1 材料与方法

1.1 试验条件

试验于2011年在湖南省浏阳市淳口镇鸭头村金叶烘烤工场进行。供试烤烟品种为K326。试验田土壤为黄粘土,肥力中等;烟苗3月18日移栽,种植株行距50 cm×120 cm;田间管理按当地优质烤烟生产技术规范进行。以中部烟叶(第11~13位叶)为试验材料,依据叶位成熟标准在烟叶成熟时按照叶位单叶采收。规格为2.7 m×8.0 m×3.3 m的气流上升式密集烤房,每炕装烟量约为4 000 kg,循环风机功率为2.2 kW。

1.2 试验材料

从正常成熟采收的烟叶中挑选出成熟度、叶色、大小基本一致的叶片,绑竿后标记分别挂于密集烤房中棚,采用三段式烘烤工艺烘烤。烘烤前及烘烤过程中每隔12 h取样1次,取样后留下来的空隙用麻袋片挡住,防止因取样带来试验误差。每次选取30片大小、颜色具有代表性的完整烟叶,其中15片用于颜色参数和形态参数的测定,15片用于烟叶含水量测定。

1.3 测定项目与方法

(1)颜色参数值的测定。采用上海汉普光电科技有限公司生产的HP-200便携式精密色差仪,选择大小和外观色泽基本一致的烟叶,在其中部离烟叶主脉约5 cm处选择测量点,每半片叶等距离选择3个点分别测量叶片正、反面的颜色参数值,取每片叶6个点的平均值为颜色参数值。烟叶主脉匀称选择6个测量点,其平均值作为主脉的颜色参数值。颜色参数亮度值L*的范围为0~100,表示黑白(0 为黑,100 为白);红度值a*(正值为红,负值为绿);黄度值b*(正值为黄,负值为蓝, 0 为中性色)。

(2)形态参数测定。用浙江义乌博大文具有限公司生产的毫米刻度尺测量鲜烟叶的长度、宽度、叶边缘距离以及叶尖至叶柄的距离。用浙江托普仪器有限责任公司生产的叶片厚度仪测量叶片厚度。参照文献[16]的方法计算烟叶纵向收缩率、横向收缩率、厚度收缩率、面积收缩率。参照文献[11]的方法计算烟叶纵向卷曲度和横向卷曲度。

(3)烟叶相对含水量测定。选用5片烟叶测定整片烟叶含水量。选用10片烟叶分离叶片和主脉,取离主脉2 cm的叶中部分,用打孔器均匀打成半径为0.5 cm圆片10片,测定叶片含水量;同时取主脉,测定主脉的含水量。

1.4 数据处理方法

采用Microsoft Excel2003和SPSS17.0进行数据处理和统计分析。多重比较采用Duncan多重比较(Duncan’multiple rang test)法。

2 结果与分析

2.1 密集烘烤过程中烟叶颜色参数值变化

2.1.1 烟叶颜色参数L*值变化

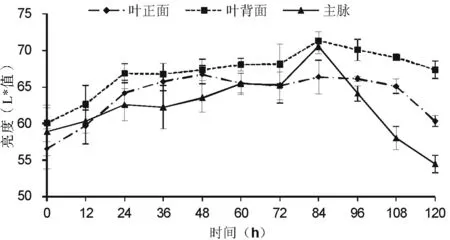

由图1可知,叶片正面、叶片背面和主脉的L*值随着密集烘烤的进行逐渐增高,但到达最大值之后开始降低。叶片正面与背面略有降低,而主脉是较大幅度降低。叶片正面的最大L*值出现在烘烤48 h,此时正处于烟叶的变黄末期;叶片背面和主脉的最大L*值均出现在烘烤84 h,此时正处于烟叶的定色后期。由此看来,叶片正面与背面L*值变化趋势基本一致,但是正面变化速度比反面较快,这种差异有可能与烟叶正、背面的失水速率有关。主脉的L*值在烘烤84 h后急剧下降,是由于烟叶烘烤过程中的干筋期,烟叶主脉快速干燥所致。

图1 密集烘烤过程中烟叶颜色参数L*值变化

2.1.2 烟叶颜色参数a*值变化

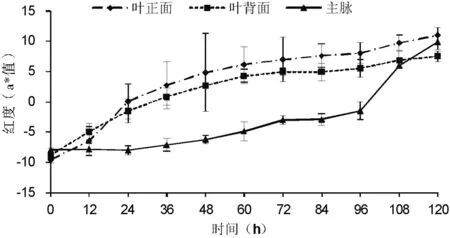

颜色参数a*值表示从绿到红的变化,其正值越大,绿色越轻,红色愈浓。由图2可知,叶片正面、叶片背面和主脉的a*值随着密集烘烤的进行逐渐增高,最大值均出现在120 h。叶片正面与背面a*值变化最显著的阶段在0~36 h,主脉在96 h以前缓慢增大,96 h以后迅速增大。

图2 密集烘烤过程中烟叶颜色参数a*值变化

2.1.3 烟叶颜色参数b*值变化

颜色参数b*值表示从蓝到黄的变化,其正值越大,黄色越浓。由图3可知,叶片正面和背面的b*值随着密集烘烤的进行逐渐增加,而后有所下降之后又稍有回升,其中正面b*值在变黄初期(0~24 h)增加幅度较大,背面b*值在变黄初期增加缓慢。主脉b* 值变化则与烟叶正面和背面相反。总体看来,叶片正面与背面颜色参数b*值变化趋势基本一致,但是正面变化速度比反面较快。

图3 密集烘烤过程中烟叶颜色参数b*值变化

2.2 密集烘烤过程中烟叶形态变化

2.2.1 烟叶卷曲度变化

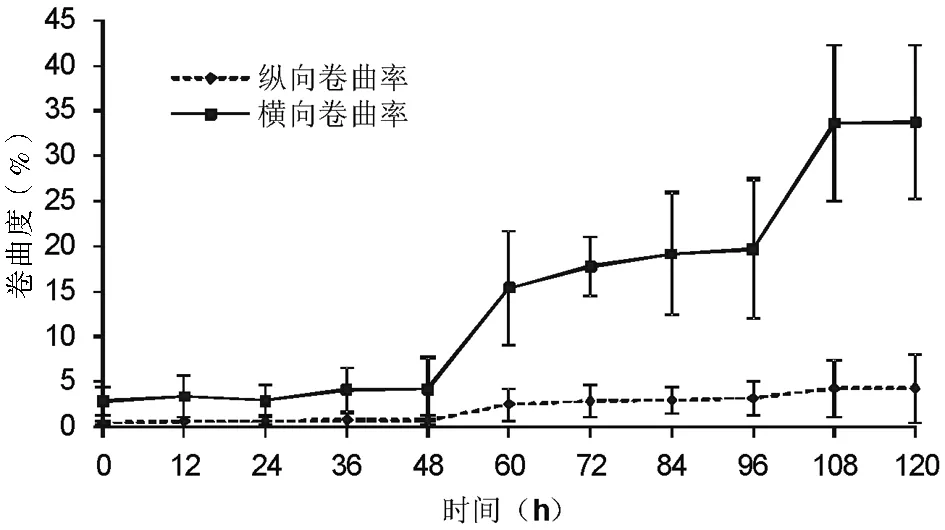

烟叶卷曲度主要包括纵向卷曲度和横向卷曲度,其变化可反映烟叶在烘烤过程中的卷曲程度和状态[16]。由图4可知,采收成熟烟叶在自然状态下有一定的卷曲度;随着烘烤的进行,纵向卷曲度和横向卷曲度有所递增,其中纵向卷曲度在整个烘烤过程中增加幅度相对较小,横向卷曲度在整个烘烤过程中变化幅度相对较大。在烟叶烘烤的48 h之前烟叶纵向和横向卷曲度变化幅度都较小,但48 h之后烟叶卷曲度变化幅度增大,特别是横向卷曲度在96~108 h急剧增大,这主要是由于烟叶在定色阶段和干筋阶段的水分排出,导致烟叶“卷边”及“卷筒”。

图4 密集烘烤过程中烟叶卷曲度变化

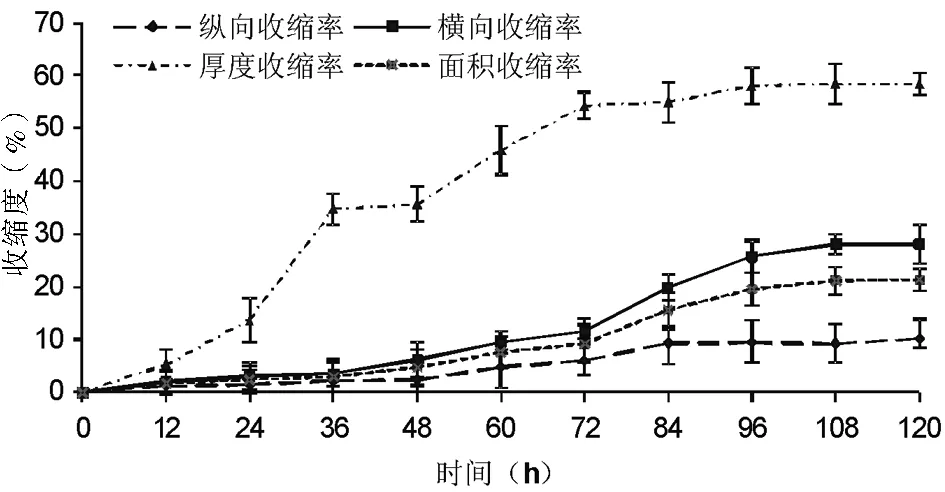

2.2.2 烟叶收缩度变化

烟叶烘烤过程中的收缩率可反映烟叶失水状况和干燥程度。由图5可知,密集烘烤过程中烟叶纵向、横向、厚度、面积收缩率变化总体趋势一致,呈逐渐增大的趋势。其中,烟叶纵向、横向和面积收缩率呈现两头缓慢递增中间快速递增的变化趋势,而厚度收缩率则是先快速递增后缓慢递增的变化趋势。烟叶纵向、横向和面积收缩率快速递增发生在定色期至干筋前期(48~96 h)。在48 h之前烟叶纵向、横向和面积收缩率变化较小,随着烘烤的进行,烟叶水分大量排出,烟叶横向收缩率与面积收缩率迅速增大,纵向收缩率变化幅度虽然较小也出现一个小幅跃变过程。96 h以后烟叶叶片基本全干,烟叶纵向、横向和面积收缩率变化趋势减缓。厚度收缩率快速递增发生在变黄期至定色期间(12~72 h)。随着烘烤的进行,烟叶中大分子物质的降解以及水分的散失,72 h以前烟叶厚度收缩率急剧增大,72 h以后增幅逐渐减小。

图5 密集烘烤过程中烟叶收缩率变化

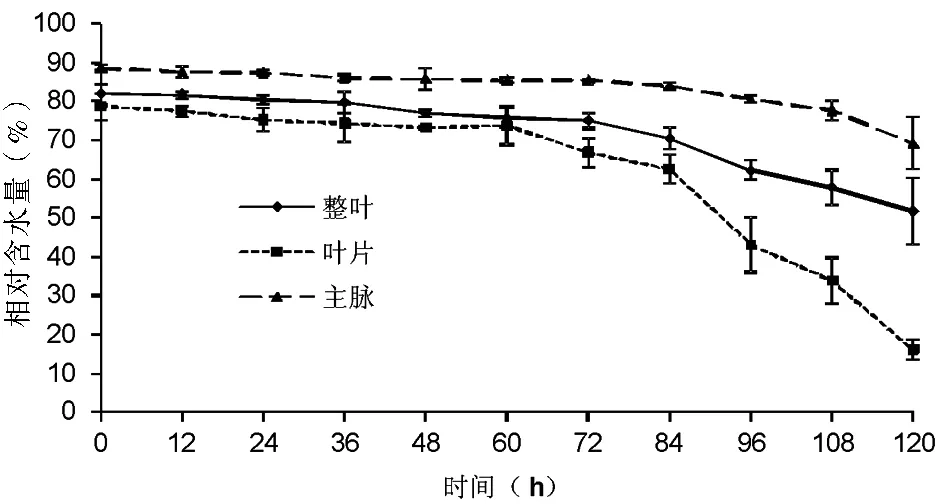

2.3 密集烘烤过程中烟叶含水量变化

烟叶失水干燥是烘烤目的之一,水分的动态变化是烘烤后烟叶品质的一个重要转折。由图6可知,在烘烤过程中叶片、主脉及整叶的水分动态变化是不同的,但相对含水量变化趋势一致,即随烘烤时间而降低。在变黄期至定色前期(0~72 h),叶片、主脉及整叶相对含水量缓慢降低;定色后期及干筋期(72~120 h),叶片、主脉及整叶相对含水量大幅降低。其中,在72 h以后,主脉相对含水量变化小于叶片及整叶的变化,在84 h以后叶片的相对含水量变化大于整叶的变化。从总体看,叶片的失水速度要大于主脉,至120 h,叶片、主脉及整叶相对含水量还较大,没有达到烤干烟叶的目的。

图6 密集烘烤过程中烟叶相对含水量变化

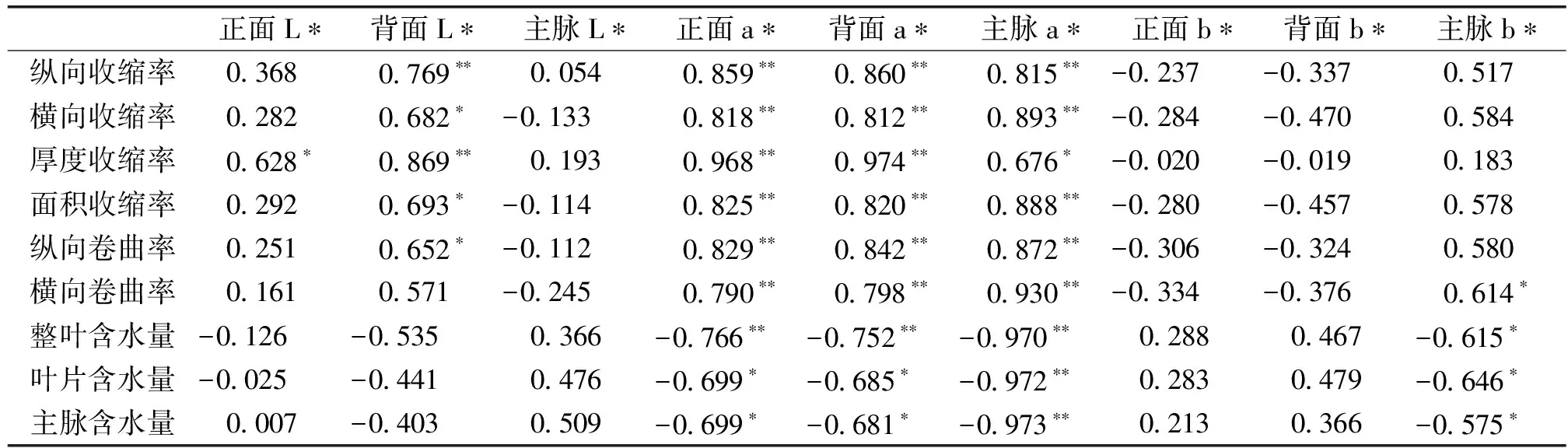

2.4 密集烘烤过程中烟叶颜色参数值与烟叶形态参数、相对含水量的相关性分析

密集烘烤过程中烟叶颜色参数值与烟叶形态参数值的相关性分析(表1)表明,在烘烤过程中烟叶正面、背面和主脉的a*值与烟叶的收缩率指标和卷曲率指标呈极显著的正相关;烟叶背面L*值与收缩率指标和纵向卷曲率呈显著或极显著的正相关;烟叶正面L*值与厚度收缩率、主脉b*值与横向卷曲率呈显著正相关;其他指标虽然存在一定的正相关或负相关,但不显著。

密集烘烤过程中烟叶颜色参数值与烟叶相对含水率的相关性分析(表1)表明,在烘烤过程中烟叶正面、背面和主脉的a*值与烟叶的含水率指标呈显著或极显著的负相关;烟叶主脉b*值与烟叶的含水率指标呈显著负相关;烟叶颜色参数值L*值与烟叶的含水率指标的相关性不显著,烟叶正面和背面b*值与烟叶的含水率指标的相关性不显著。

表1 密集烘烤过程中烟叶颜色参数值与形态参数值和含水量的相关系数

注:*表示5%差异显著水平,**表示1%差异显著水平。

3 结论与讨论

在密集烘烤过程中烟叶颜色参数值变化主要集中在烘烤前期,烘烤后期变化幅度较小,这与烟叶内色素、淀粉等大分子物质的降解转化主要集中在变黄期是一致的。叶片正面与背面的颜色参数值变化趋势基本一致,但是正面变化速度较快于背面,这与烟叶正面和背面的细胞结构和生理生化特征存在较大差异有关。烟叶主脉颜色参数值变化主要在定色后期,其主要原因是烘烤过程中主脉变黄速度较慢,完成变黄需要的温度较高。

烟叶形态变化随烘烤时间的进行各参数值呈增加趋势,其中纵向卷曲度变化幅度较小,横向卷曲度、厚度收缩率、面积收缩率变化幅度较大。从烘烤开始烟叶厚度收缩率一直呈现较大变化,但是进入干筋期变化趋势减缓;其余各形态指标变化呈现前期变化幅度较小,中期相对剧烈,后期又逐渐减缓的规律,表明密集烘烤过程中烟叶形态变化主要集中在定色期。在宏观上,烟叶形态的变化是烟叶干燥程度的体现,变黄期烟叶形态指标值变化缓慢,定色期迅速增加,干筋期又减缓,这与烟叶的失水规律相一致。

烟叶在烘烤过程中,叶片、主脉及整叶在整个烘烤过程中相对含水量呈现递减趋势,但递减的幅度在不同时期存在差异,较大的变化幅度主要集中在72~120 h之间。表明烟叶烘烤过程中的水分动态呈现前期失水少,失水速度慢;中期失水多, 失水速度快的特点。

烟叶烘烤就是一个调控烟叶失水干燥与叶内生理生化协调的过程。烘烤过程中烟叶颜色和形态的变化是烟叶生理生化变化与失水干燥的宏观体现。相关分析表明,烟叶颜色、形态和水分变化是紧密相联的,密集烘烤过程中烟叶正面、背面和主脉的a*值与烟叶的收缩率指标和卷曲率指标呈极显著的正相关;烟叶背面L*值与收缩率指标和纵向卷曲率呈显著或极显著的正相关;烟叶正面L*值与厚度收缩率、主脉b*值与横向卷曲率呈显著正相关;烟叶正面、背面和主脉的a*值与烟叶的含水率指标呈显著或极显著的负相关;烟叶主脉b*值与烟叶的含水率指标呈显著负相关。

[1] 宫长荣.烟草调制学[M].北京:中国农业出版社,2003.

[2] 宫长荣.密集式烘烤[M].北京:中国轻工业出版社,2007.

[3] 宫长荣,潘建斌,宋朝鹏.我国烟叶烘烤设备的演变与研究进展[J].烟草科技,2005,(1) : 34-36.

[4] 李向阳,刘国顺,史 周,等.利用室内光谱红边参数估测烤烟叶片成熟度[J].遥感学报, 2007,11(2):269-275.

[5] 霍开玲,张勇刚,樊军辉,等.密集烘烤中烤烟颜色变化及其与主要成分的关系研究[J].湖南农业科学,2011,(9):115-119.

[6] 张长云,周淑平,田晓霞,等.初烤烟叶颜色与化学成分关系分析[J].广西农业科学,2007,38(6):621-624.

[7] 霍开玲,宋朝鹏,武圣江,等.不同成熟度烟叶烘烤中颜色值和色素含量的变化[J].中国农业科学,2011,44(10):2013-2021.

[8] 刘新民.颜色量化分析在烤烟分析品质评价中的应用研究[D].北京:中国农业科学研究院烟草研究所,2004.

[9] 彭新辉,易建华,周清明,等.同部位不同等级烤烟的色泽和化学成分及其关系[J].湖南农业大学学报(自然科学版),2008,34(1):39-43.

[10] 张长云,周淑平,田晓霞,等.初烤烟叶颜色与化学成分关系分析[J].广西农业科学,2007,38(6):621-624.

[11] 樊军辉,陈江华,宋朝鹏,等.不同烤房烘烤过程中烟叶形态和物理特性的变化[J].西北农林科技大学学报(自然科学版),2010,38(6):109-114.

[12]李卫芳, 张明农, 刘萍南.烟叶烘烤过程中叶片组织结构变化的研究[J] .安徽农业科学, 1999, 27(1) : 73275.

[13]马翠玲,李佛琳,崔国民.不同类型烤房中烟叶水分动态变化规律[J].中国农学通报, 2007, 23(6) : 630-633.

[14] 任一朋,简 斌,方 力,等.3个烟草品种在烘烤过程中色素和水分含量的变化[J].安徽农学通报,2010,16(3):79-81.

[15]宫长荣,王晓剑,马京民,等.烘烤过程中烟叶的水分动态与生理变化的研究[J].河南农业大学学报,2000,34(3):229-231.

[16] 赵铭钦,宫长荣,汪耀富,等.不同烘烤条件下烟叶失水规律的研究[J].河南农业大学学报,1995,29(4):382-387.

ChangesofColor,MorphologyandMoistureofTobaccoLeavesduringBulkCuringandTheirRelationship

(1 Changsha Tobacco Company, Changsha,Hunan 410007, China; 2 Hunan Agricultural University, Changsha, Hunan 410128,China; 3 China Tobacco Mid-south Agricultural Experimental Station, Changsha, Hunan 410128, China)

The change characters of color indexes, morphology and moisture and their relationship were studied during bulk curing with the middle leaves of flue-cured tobacco of K326 as materials. The results indicated that color indexes of the front and the back of tobacco leaves showed the same changing trend during bulk curing, and it had big change range in the prior period and small changes range in later period during bulk curing, while that of the front side changed faster. Color indexes of midribs changed latter than that of the blade. Thickness shrinkage changed greatly since the start of curing, while it had slowdown tendency in stem-drying stage. The rest of morphological characteristics indexes showed drastic change in middle stage and small change in prior and later period. The relative moisture content of blade, midribs and whole leaf was decreased during the curing, the water loss speed was low in the prior period, while it was fast in later period during bulk curing. There was significant or extremely significant correlation between redness degree of the front and the back of leaf and midribs and indexes of shrinkage, crimp rate and moisture content. Significant or extremely significant correlation existed between lightness value of the back of leaf and shrinkage index and longitudinal crimp rate, between lightness value of the front of leaf and thickness crimp rate, between yellow degree value of midrib and the crosswise crimp rate and moisture content, respectively.

Flue-cured tobacco; Bulk curing; Color; Morphology; Moisture

S572

A

1001-5280(2012)05-0486-05

10.3969/j.issn.1001-5280.2012.05.19