车河选矿厂离心渣浆泵叶轮开裂原因初析*

2012-11-04钟彦宇王带丽朱先旺

刘 煜,钟彦宇,王带丽,朱先旺,郭 强,彭 玲

(长沙大学机电工程系,湖南长沙 410003)

车河选矿厂离心渣浆泵叶轮开裂原因初析*

刘 煜,钟彦宇,王带丽,朱先旺,郭 强,彭 玲

(长沙大学机电工程系,湖南长沙 410003)

对华锡集团车河选矿厂目前所用的进口渣浆泵叶轮的失效特点和主要原因进行了化学成分和金相组织等分析,发现其金相组织上存在较大的长条形碳化物,对基体存在较大的割裂,是叶轮失效的主要原因.通过磨损实验确定了在实验室分析条件下最佳砂浆比.

渣浆泵;高铬白口铸铁;叶轮

渣浆泵广泛用于矿山、电力、冶金、煤炭、环保等行业输送含有腐蚀性固体颗粒的浆体.目前,在渣浆泵的应用范围中,80%左右都是用在矿山行业选矿厂.由于矿石初选工况较为恶劣,因此在这一工段,渣浆泵的使用寿命普遍较低.目前华锡集团车河选矿厂所用的渣浆泵主要为进口的WARMAN泵,用于在厂内进行原矿、精矿和尾矿的输送.但由于所输送的矿砂浓度大、硬度高、粒度大,渣浆泵叶片的使用寿命仅一周左右,每年在此配件的更换费用就超过200万元.本文主要针对此叶轮的失效问题进行分析,找出叶轮的失效机制,以期对该类型渣浆泵叶轮的国产化提供依据.

1 工况及失效宏观形貌

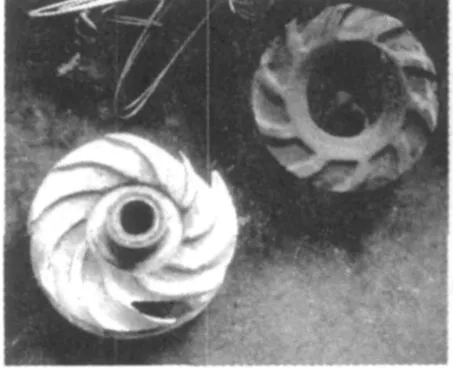

此渣浆泵叶轮主要是在弱酸性条件下工作,叶轮直径400mm,转速1400r/min,扬程45m,渣浆颗粒2.5~4mm,粒度粗且有尖锐棱角,叶轮和护套的使用寿命为一个星期左右,约在120-160小时之间.渣浆泵运行到一段时间后因叶轮的严重磨损被迫停机检查,如图1所示.对失效的叶轮叶片端部仔细观察,可以很容易发现在叶片上出现许多“鱼鳞坑”,越靠近叶轮出口,鱼鳞坑越多,如图2所示,这是典型的固液两相流的磨损结果[1].叶片失效形式为厚度减薄严重,叶片下部靠出水边呈鱼鳞坑并有穿孔.

图1 渣浆泵叶轮失效外貌

图2 叶轮边缘的鱼鳞坑

对渣浆泵叶轮的失效形式和工况分析判断的磨损机制主要为冲蚀磨损和磨粒磨损.冲蚀磨损是指材料受到小而松散的流动粒子冲击时表面出现破坏的一类磨损现象.其定义可以描述为固体表面同含有固体粒子的流体接触做相对运动其表面材料所发生的损耗.在微观上可以概括为以下几个方面:冲击粒子的切削作用、材料加工硬化最后发生断裂、冲击时表面唇状物或其它凸起部分发生断裂.由于冲蚀形成了极端不平的表面形貌,表面吸收大部分冲击能都转化为表面能耗散在材料内部.从此渣浆泵叶片的失效特征上看,冲蚀磨损占主导地位.

2 化学成分及金相组织分析

采用化学法分析得到渣浆泵叶轮化学成分(wc%),如表1所示.

表1 渣浆泵叶轮元素成分组成

由此元素成分可知WARMAN泵叶轮材料采用的是Cr26高铬铸铁材料.通常工程上,根据需要先决定材料的含铬量,然后再相应地确定含碳量,此时应遵循的原则是碳量必须低于共晶成份,亚共晶成份高铬铸铁共晶点的碳量随w(Cr)量的增加而降低,共晶碳量可参考下面的经验公式.

式中,w(CE)—共晶碳量(质量分数),w(Cr)—含铬量(质量分数).

利用公式(1)可以计算出该叶轮的共晶碳量为:

此渣浆泵叶片的含碳量低于共晶碳量,因此可以从成分上判断为亚共晶成份高铬铸铁材料.

将从失效叶轮上截取的试块制成金相试样后通过磨制、抛光、浸蚀(硝酸酒精腐蚀),最后在显微镜下观察其显微组织,结果如图3所示.

显微组织分析表明,失效叶轮的显微组织由黑色马氏体基体组织和白色M7C3型碳化物组成.当承受较低冲击载荷时,在抵抗冲击磨粒磨损过程中起主要作用的是(Fe,Cr)7C3型碳化物,基体主要起支撑碳化物的作用[2-4].如图3(e)(f)所示,碳化物中出现了粗大的过共晶初生碳化物,这些初生碳化物在基体组织上呈板条状、规则的六角形分布,菱形和六角形的初晶碳化物为粗条片碳化物的横断面,在某些初生碳化物上存在小孔洞和细小裂纹,且孔洞内充盈了金属.这种碳化物对抗磨料磨损和冲蚀磨损有不利影响,其脆性易导致其碎裂剥落.由于其碳化物明显偏大,且存在较多板条状碳化物,容易割裂马氏体基体,影响材料的冲击韧性.因此可以考虑加入适量钒钛稀土复合变质剂,可以细化基体,另外由于稀土元素偏聚、吸附在碳化物择优长大的方向上,可使碳化物的形态有目前较多的长条形转为弥散分布的团块状,从而降低对基体材料的割裂作用,提高叶轮的综合力学性能.

图3 叶轮金相组织

也有文献指出采用过共晶高铬铸铁能得更好的宏观硬度,良好的冲击韧度,但C含量的提高降低了马氏体转变开始温度和淬透性,残余奥氏体量的增加和淬透性降低并不利于此较大尺寸的叶片零件[5].

3 磨损试验验证

为进一步研究其磨损机理,筛选合适的抗磨蚀材料,必须把实验室试验研究与现场真机试验研究结合起来,为此采用CMY-40型合金耐磨冲刷腐蚀强度试验机按ASTM B611-85标准的试验条件,确定对渣浆泵的实际工况进行模拟所采用的最佳砂浆比.其中磨料采用棕刚玉沙粒,目数为30目,砂浆质量浓度分别为40%、50%和60%.根据砂浆浓度比制备多份单位氧化铝和水的混和液,倒入研磨液直到液面高度距钢轮中心线为25mm时停止倒入.钢轮转数500转,试验发现:在实验室条件下采用30%砂浆比的试验条件下,只有极少部分沙子搅动到试样表面,鱼鳞坑及沙粒划痕面积小,试样表面沙粒的磨损量偏小,不符合实际工况条件;50%砂浆比试样表面磨损较严重,如图5所示磨损量大,但磨损面较光滑,由于沙粒不易被水流带动,进入钢轮和试样之间磨损面,因此磨损量主要是由于钢轮和试样之间产生的,不符合实际工况.而40%砂浆比的基本能够保证在试样表面存在较多的沙粒冲蚀磨损,且与实际工况的矿浆质量浓度为33%~41%较为接近,因此,可以确定此砂浆浓度为实验室模拟车河选矿厂的渣浆泵叶轮的试验条件,便于开展下一步的工作.

图4 磨损试验机

图5 磨损量和砂浆比的关系

4 结论

(1)目前进口的WARMAN渣浆泵叶片的成分是亚共晶成份高铬铸铁,磨损机制主要为冲蚀磨损为主,并存在磨粒磨损.

(2)金相组织中存在较大的初生长条形碳化物,容易割裂马氏体基体,影响材料的冲击韧性,是叶轮失效的主要原因.可以考虑加入适量钒钛稀土复合变质剂来细化碳化物及改善其形貌,以提高使用寿命.

(3)按ASTM B611-85标准的试验条件,可以采用40%砂浆浓度为实验室模拟此渣浆泵叶轮的工况条件,为后续材料国产化提供实验支持.

[1]刘娟,许洪元,唐澍,等.固液冲蚀部件表面波纹状磨损形貌的成因探讨[J].中国水利水电科学研究院学报,2008,(2):144-148.

[2]任福战,赵维民.高铬铸铁里的碳化物形貌对力学性能的影响[J].中国铸造装备与技术,2007,(2):23 -26.

[3]刘贞,王永庆,高建英.Cr26高铬白口铸铁的研究与生产[J].现代铸铁,2006,(5):28 -32.

[4]宛农,魏启武,郑建方,等.渣浆泵用Cr26型高铬铸铁护板的早期失效分析与对策[J].金属热处理,2007,(z1):252 -254.

[5]彭晓春,张长军.27 Cr高铬铸铁组织及性能研究[J].机械工程材料,2005,(11):35 -38.

TG146.2

A

1008-4681(2012)02-0024-02

2012-02-14

2010年湖南省大学生研究性学习和创新性实验计划项目(批准号:2010-376);湖南省教育厅科研项目(批准号:10C0418);长沙市科技计划(批准号:K110707-11).

刘煜(1978-),男,湖南长沙人,长沙大学机电工程系副教授,硕士.研究方向:材料成型及控制工程.

(作者本人校对)