毫米波LTCC基板组装技术研究

2012-10-26金珂

金珂

中国电子科技集团公司第十研究所,四川成都 610036

毫米波LTCC基板组装技术研究

金珂

中国电子科技集团公司第十研究所,四川成都 610036

T

本文从分析了毫米波LTCC基板焊接过程中,由于热膨胀系数失配引起的热应力情况以及可能产生的失效类型,并提出了毫米波LTCC基板焊接技术工艺设计的改进方法,实现了LTCC基板与腔体的可靠焊接。

LTCC;过渡层;热膨胀系数;剪切应力

LTCC;transition layer;CTE;thermal stress

引言

毫米波电路主要使用聚合物介质微带电路基板、陶瓷薄膜电路基板和LTCC基板作为电路板基材料。聚合物介质微带电路基板具有易于加工、成型,装配难度较低的优点,但缺点是基板面积较大,难以加工多层电路板。随着现代军事电子装备对小型化的要求日益增强,越来越多的毫米波电路组件开始采用薄膜陶瓷、LTCC基板等新型电路基板,其中LTCC

基板由于其优异的高频性能和多层基板的特性被广泛应用于各类毫米波组件中,以达到提高电路精度、减小组件体积等目标。同时,为满足模块轻质化需求,铝合金等轻质金属也越来越多的被应用于毫米波电路组件。

新材料电路基板的装配给毫米波电路的微组装带来了新的挑战。毫米波电路要求接地良好,通常使用软钎焊的方式进行基板组装。与聚合物介质微带电路基板不同的是,陶瓷基板缺乏柔韧性,同时其强度也不及普通的印制电路板。LTCC材料的热膨胀系数(CTE)通

常为7ppm左右,与金属铝等材料相差很大。在组装过程中基板与腔体间CTE的失配会引起层间剪切应力造成LTCC基板变形或碎裂。因此,在LTCC基板组装过程中必须对CTE失配

可能引起的质量问题进行评估,并采取相应的工艺措施以确保微组装的顺利进行和产品的长期可靠性。

1 LTCC基板组装工艺特点

毫米波组件微组装的方式主要有焊接和导电胶胶接两种方式。环氧导电胶缺乏延展性并具有低温脆性,并不适合作为硬质基板和金属腔体的粘接材料。因此LTCC基板组装通常采用焊接的方式。

对于散热要求低的模块,可使用可伐合金作为腔体材料,以避免由于基板、腔体之间热膨胀系数失配带来的组装难度提高和产品可靠性降低,并用63Sn37Pb焊料将LTCC基板直接焊接到可伐腔体。对散热要求高的毫米波模块,通常采用铜、铝等作为腔体材料。随着新材料技术的不断进步,新型低热膨胀系数、高导热性能、轻质材料如AlSiC、石墨铝、硅铝合金等材料也被应用于毫米波组件的结构设计中,但由于加工性和防护性等问题,新型材料作为腔体的应用目前仍不成熟。军用电子产品需要经受严酷的环境适应性考验。环境适应性要求根据产品的使用环境不同而不同,通常需要经过温度循环、温度冲击和振动等环节的筛选试验。其中,温度循环和冲击带来的温度交替变化会加剧CTE失配引起的剪切应力,反复拉扯基板,造成疲劳开裂,引起组件失效。因此,LTCC基板组装工艺必须控制由CTE失配引起的剪切应力在可承受的范围之内,避免疲劳引起的失效。

2 LTCC基板组装工艺设计

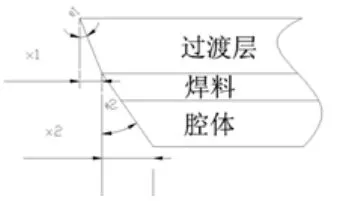

铜(CTE为16ppm)、铝(CTE为23ppm)和LTCC基板的热膨胀系数差异较大。为防止陶瓷基板发生碎裂,可在陶瓷基板和腔体金属之间加入一层过渡层,LTCC基板毫米波组件的基本结构如图1所示。对过渡层材料的要求是其热膨胀系数必须介于陶瓷基板和腔体金属材料之间,并与陶瓷基板材料接近,同时过渡层应具有较高的热导率和较高的强度。在传统的解决方案中通常采用钨铜、钼铜合金或Cu/Mo/Cu夹层等材料作为过渡层,也可采用AlSiC、石墨铝、硅铝合金等新型轻质合金作为过渡层材料。

图1 LTCC基板毫米波组件的基本结构

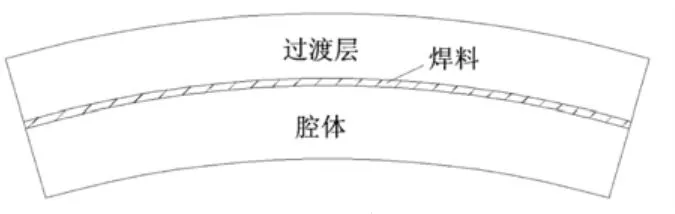

两种不同热膨胀系数的材料焊接时,在高温t1下结合到一起。回到常温t0状态下后,产生的温差为Δt=t1-t0。由于两种材料的热膨胀系数不同,收缩率也不同,从而在两种材料之间产生剪切应力。由于LTCC基板和过渡层的热膨胀系数接近,因此可简化模型,认为LTCC基板和过渡层之间无剪切应力。同时大多数合金焊料的热膨胀系数与金属铝接近,可简单认为剪切应力只发生在过渡层和腔体之间。图2给出了过渡层与腔体之间的受力关系。

图2 过渡层与腔体之间的受力关系

在温度变化过程中过渡层和腔体的中心(图2虚线处)无位移产生,其余位置距离中心线越远则收缩率差异越大。收缩之差在过渡层和腔体产生的内应力,而内应力转化成加在两种不同材料界面之间的剪切应力f,f=f’。如式(1)所示,在距离过渡层和腔体中心线距离为d的A点处,剪切应力与距离d、焊接温差和热膨胀系数差成正比。

f∝dΔtΔσ………… (1)

式(1)中,d为A点到中心线的距离,Δσ为过渡板、腔体金属热膨胀系数之差。

在过渡层和腔体边缘,由于受到剪切应力而发生应变(图3)。根据剪切模量公式 G= f/θ,可得出

θ1、θ2分别为过渡板和腔体边缘的剪切应变弧度,x1、x2分别为过渡板和腔体在x方向上的应变量,h1、h2分别为过渡板和腔体的厚度。

图3 过渡层和腔体边缘的应变示意图

式(3)中,L为过渡板的长度。通过式(2)和式(3)可以计算出腔体和过渡板边缘所受剪切应力,边缘的剪切应力为最大剪切应力。

剪切应力首先表现出的是对焊料层的剪切力。如果剪切应力超过焊料所能承受的剪切应力,或者焊料与过渡层或腔体结合不够紧密,过渡层和腔体就会分离。

如果焊料承受住了剪切应力,剪切应力就会表现为对腔体和过渡板的弯折力。通过式(4)可以计算出弯折力。

式(4)中,W为过渡板宽度。

可以利用弯曲刚度公式K=E1来计算腔体和过渡板的弯曲刚度,其中E为材料的弹性模量,I为惯性矩。如果过渡层和腔体的强度同时无法承受剪切力,焊接体就会发生翘曲(图4)。由于惯性矩和结构的形状、厚度、截面积有关,因此改变腔体的结构形式和增加腔体厚度、宽度,都可以增加腔体的刚度。

图4 焊接体发生翘曲

3 LTCC基板组装实现

3.1 材料选择

从以上分析可以得出,在进行产品的结构和工艺设计时必须考虑以下几点因素:

1)过渡层材料

热膨胀系数

过渡层的热膨胀系数必须与被焊接基板相同或接近。

力学性能

同时过渡层应有一定的强度避免应力造成的弯曲,尽量选择剪切模量大的材料。材料本身剪切模量较小的情况下可加大厚度以增加刚度。

镀层要求

过渡层的镀涂必须与选择的焊料相匹配。通常镀层和含有同种元素的焊料能较好的焊接,如银镀层可与Ag/In合金焊料匹配。也可以在过渡层上直接镀焊料,从而保证焊料的平整和浸润。

2)焊料选择

焊料温度

用于大面积异CTE材料焊接的焊料应尽量选择低温焊料。由于低温焊料结晶温度低,从焊接到冷却的温度差异较小,可以减小过渡层和腔体的收缩,从而减小应力。

力学性能

焊料应具有一定的抗蠕变和抗疲劳的性能,以抵抗收缩过程中的剪切应力和温度循环下的反复拉伸和收缩。焊料的剪切强度、延展率是关注的主要参数,应选择剪切强度大和延展率高的焊料,避免选择有脆性的焊料。选择时主要根据环境适应性要求确定。

对特定金属镀层的浸润能力

焊接失效并不都是焊料本身的强度问题,由于一些其他的外部因素,如焊接的空洞率、界面浸润性、冶金反应、界面效应和组件中包含的其他材料的特性造成的焊接强度降低,通常是焊接无法达到焊料本身的强度。低温焊料的浸润性通常较差,选择时需要注意其对特定金属镀层的浸润能力。

冶金相容性

要考虑浸出现象和有可能形成的金属间化合物。

3)腔体材料

腔体材料在镀层和强度方面的要求与过渡层相同。同时,可以改变腔体的外形以提高腔体的刚度。

3.2 组装夹具设计

对面积或体积较大的待焊接件,受热不均匀可能造成内部膨胀不均匀,在冷却过程中产生额外的不均匀的内应力,需要使用夹具固定待焊接件以抵抗形变。夹具设计形式与加热方式有关,如果用传导加热的方式焊接,夹具应保证待焊接件受热面积较大且受热均匀。同时,为避免腔体、过渡板发生应变,可使用弹性夹具对腔体、过渡板施加持续的压力。

3.3 组装工艺过程

焊接过程中,要保证焊料与过渡层、腔体的焊接面充分浸润。过渡层、腔体表面必须是清洁的且未被氧化,焊接前的清洗是必要的过程,在焊接过程中可使用助焊剂去除表面氧化层。必要时,可使用搪锡的方式将焊料均匀涂抹到焊接面。实验表明,使用搪锡的方式可使焊透率达到95%以上。焊接面之间的摩擦是另一个提高焊透率的方法,摩擦的过程可以有效去除氧化物和降低焊接空洞率。较厚的焊料层的厚度有助于利用焊料本身的延展性缓冲过渡层与腔体之间的剪切应力。

焊接温度曲线设置要求缓慢升温和降温,使待焊接件均匀受热和冷却,同时在焊接和冷却的全过程中,应使用工装保证焊接件不发生形变。

4 结语

LTCC等新型基板是毫米波技术的发展方向,也是毫米波电路实现系统小型化和三维立体组装的技术保障。为了实现大面积CTE失配材料的高质量、高可靠性焊接,在产品设计环节,必须选择合适的过渡层、腔体和焊料材料,利用材料的特性参数分析、评估剪切应力对产品的影响;并采取有效的工艺措施,减小焊接过程中的剪切应力,提高毫米波组件的可靠性。

[1]Pin J.Wang, Jong S.Kim, and Chin C.Lee. A new bonding technologdy ealing with large CTE mismatcbh etweelna rge Si chips and Cu substrateEs. lectroniCc omponeannts d Technology Conference(2008).

[2]任榕,解启林,高永新,邱颖霞.一种应用于电子封装的热匹配工艺设计.电子工艺技术,2011(5).

[3]王听岳.微波电路组装工艺研究.电子工艺技术,1999(9).

echnology Research of LTCC Substrate Assembly for Millimetre Wave Circuits

Jin Ke

Southwest Institute of Electronic Technology,Sichuan 610036,China

In this paper, we analyzetd he emergenocfe thermasl tress due to the mismatchoinf g coefficienot f thermael xpansion and the invalidatiomn ode duringt he solderinpg roce ss of LTCC substrate of millimetwer ave moduleA. new technologwy as set up to improvte he weldinsgt rength, and realizedt he reliablyl ink of LTCC substrate with the aluminium alloy.

10.3969/j.issn.1001-8972.2012.12.121