响应面法优化盐焗鸡卤汁分离鸡油脱色工艺的研究

2012-10-25黄凯信宋贤良叶盛英吴少烈

黄凯信,陈 庆,宋贤良,*,叶盛英,吴少烈

(1.华南农业大学食品学院,广东广州 510642;

2.广东好味来食品有限公司,广东饶平 515726)

响应面法优化盐焗鸡卤汁分离鸡油脱色工艺的研究

黄凯信1,陈 庆1,宋贤良1,*,叶盛英1,吴少烈2

(1.华南农业大学食品学院,广东广州 510642;

2.广东好味来食品有限公司,广东饶平 515726)

以盐焗鸡卤汁分离鸡油为原料,研究了卤汁分离鸡油的脱色工艺过程,通过单因素和响应面设计实验,采用多元二次回归方程拟合确定了最佳的反应条件为:活性白土添加量8.31%,脱色时间20.6min,脱色温度90℃,搅拌速度150~200r/min。采用上述脱色条件,所得盐焗鸡卤汁分离鸡油的吸光值从3.109降至0.054,脱色率达到98.26%。

鸡油,脱色,响应面

盐焗鸡是广东具有浓郁地方特色的传统风味食品,历史悠久。因盐焗鸡风味独特,具有皮香脆肉嫩滑的特点,深受广大消费者的欢迎[1-3]。在盐焗鸡的制作过程中,会产生很多副产物,鸡油便是其中一种[4]。工业化生产的盐焗鸡主要以冷冻分割鸡肉(鸡腿、鸡翅、鸡肉块)为原料,经解冻、卤制、修剪、烘干、真空包装、杀菌等过程精制而成。卤制是盐焗鸡生产的主要工序之一,在卤制过程中鸡肉中的油脂因受热而溶入卤汁中,使得卤过后的卤汁中会形成厚厚的一层浮油。而实际生产中卤汁是反复利用,因此每次卤制后都要将鸡油从卤汁中分离出来以便下次使用。但从卤汁中分离出来的鸡油呈深红色,且含有大量辣椒红色素等脂溶性杂质,无法直接利用。如何对盐焗鸡卤汁中分离出来的鸡油进行精炼,以提高卤汁分离鸡油的纯度和利用价值,是盐焗鸡加工企业急待解决的技术问题。油脂精炼一般包括脱蜡、脱酸、脱色、脱臭等步骤。其中,脱色是生产高质量食用油所必须的工序,在此过程中可除去油中的色素、过氧化物、微量金属和磷脂等杂质,并可防止成品油的回色,延长货架期[5-8]。本文以活性白土作为吸附剂,采用吸附法对卤汁分离鸡油的脱色工艺进行研究,并采用响应面法对工艺条件进行优化,为卤汁分离鸡油的深加工利用提供良好的条件。

1 材料与方法

1.1 材料与仪器

盐焗鸡卤汁分离鸡油 广东好味来食品有限公司提供;广西活性白土 广州正通化工有限公司提供。

752紫外可见分光光度计 上海精密仪器有限公司;H/T 16MM台式高速离心机 湖南赫西仪器装备有限公司;HH-4数显恒温水浴锅、JJ-1精密增力电动搅拌器 常州澳华仪器有限公司;AL204电子分析天平 瑞士Metter-Toledo公司。

1.2 实验方法

1.2.1 卤汁分离鸡油脱色工艺流程 卤汁分离鸡油→加热至设定温度→加入一定量活性白土(一边搅拌一边加)→继续匀速搅拌至设定时间→离心10min(3000r/min)→干燥→脱色油

1.2.2 脱色率计算方法[9-10]用分光光度计,于500nm波长处,用1cm比色皿,以蒸馏水作参比,测定吸光度。按式(1)计算脱色率。

式中:A0为脱色前油脂的吸光度,A1为脱色后油脂的吸光度。

1.2.3 得油率计算方法 用电子天平分别称量鸡油脱色前后的重量,按式(2)计算得油率。

式中:W0为脱色前油脂的重量,W1为脱色后经离心收集到的油脂重量。

1.2.4 卤汁分离鸡油脱色单因素实验

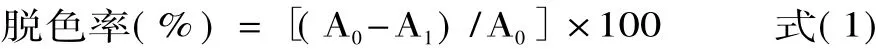

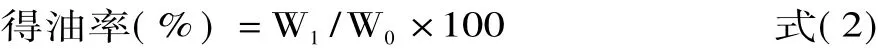

1.2.4.1 活性白土添加量对脱色效果的影响 分别设定活性白土质量分数为5%、6%、7%、8%、9%、10%,80℃下吸附脱色25min,脱色时搅拌速度为150r/min,测定脱色后鸡油的吸光值和部分被活性白土吸附后鸡油的重量,确定适宜的活性白土添加量,重复两次。

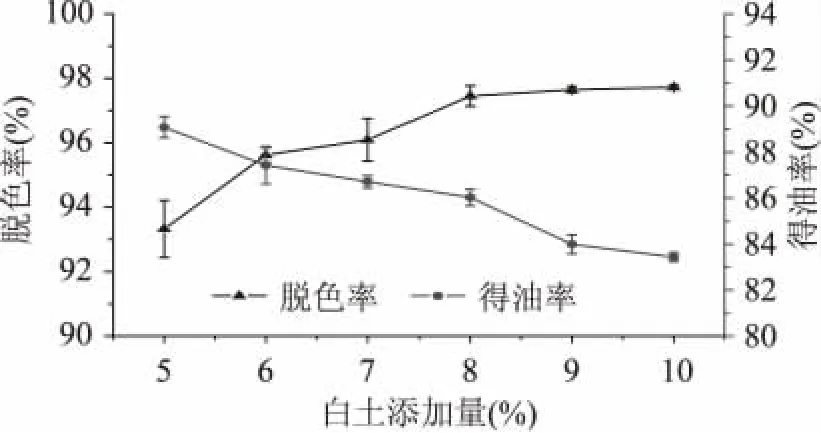

1.2.4.2 脱色温度对脱色效果的影响 分别设定脱色温度为50、60、70、80、90、100℃,活性白土质量分数为8%,脱色25m in,脱色时搅拌速度为150 r/m in,测定脱色后鸡油的吸光值和部分被活性白土吸附后鸡油的重量,确定适宜的脱色温度,重复两次。

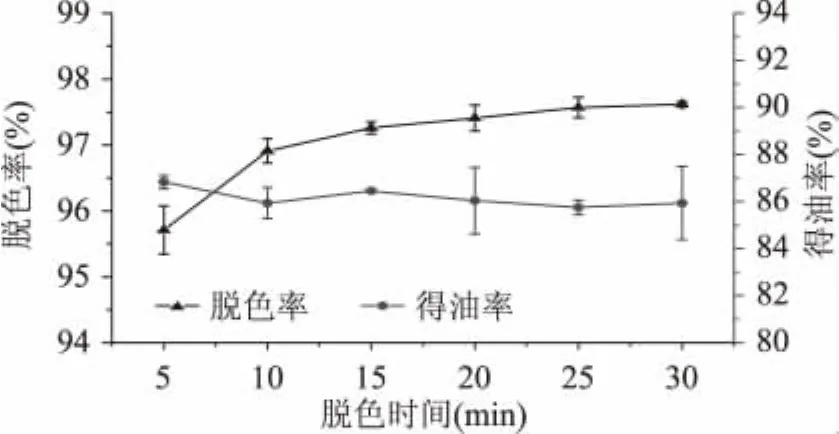

1.2.4.3 脱色时间对脱色率的影响 分别设定脱色时间为5、10、15、20、25、30、35min,活性白土质量分数为8%,脱色温度80℃,脱色时搅拌速度为150r/min,测定脱色后鸡油的吸光值和部分被活性白土吸附后鸡油的重量,确定适宜的脱色时间,重复两次。

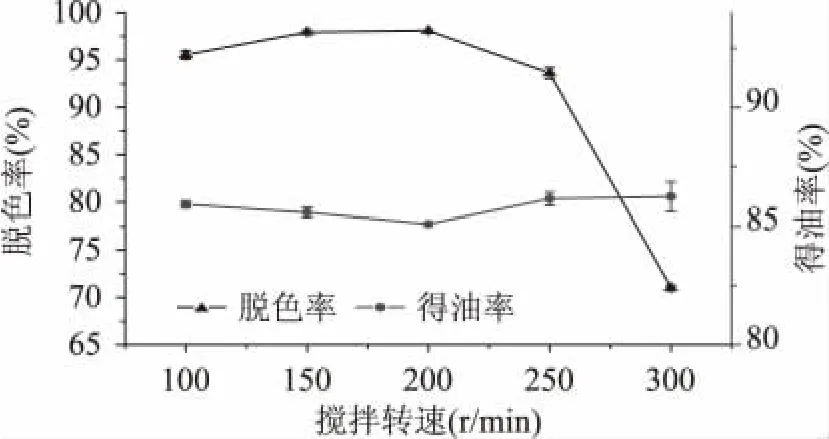

1.2.4.4 搅拌速度对脱色率的影响 分别设定搅拌速度为100、150、200、250、300 r/m in,活性白土质量分数为8%,80℃下脱色25m in,测定脱色后鸡油的吸光值和部分被活性白土吸附后鸡油的重量,确定适宜的搅拌速度,重复两次。

1.2.5 工艺优化实验 为了综合考虑各因素对脱色效果的影响,在通过单因素实验已确定的较佳转速条件下(150 r/m in),选择白土用量、脱色温度、脱色时间3个因素为考察因素,对脱色工艺进行优化,以脱色率为评价指标,采用Box-Behnken进行优化设计,采用Design-Expert(Version 8.0.5b)软件进行数据处理和回归分析,对卤汁分离鸡油脱色工艺条件进行优化,实验因素水平编码值见表1。

表1 响应面分析实验因素水平表Table 1 Coded values and corresponding actual values of variables investigated in response surface analysis

2 结果与讨论

2.1 活性白土用量对卤汁分离鸡油脱色率及得油率的影响

由图1可知,随白土用量的增大,鸡油的脱色效果越好,但当白土含量占油重量8%时,再增加白土的量,脱色效果变化不明显。同时,白土用量越大所吸附的鸡油也越多,导致得油率降低。综合考虑,白土用量占油重量8%时综合指标较为理想,此时脱色率达到97.45%,得油率为86.02%。本实验中,白土的使用量相对于其他文献报导的一般使用量3%~5%高[11-14],原因是本实验的实验原料卤汁分离鸡油中含有较多的脂溶性天然色素,使鸡油呈现较深的红色,为较彻底对鸡油进行脱色需要添加较多的吸附剂。

图1 白土添加量对卤汁分离鸡油脱色率及得油率的影响Fig.1 Effect of hargil addition on decolor rate and yield of chicken oil separated from marinade

2.2 脱色温度对卤汁分离鸡油脱色率及得油率的影响

由图2可以看出,温度越高活性白土脱色效果越明显。在脱色温度达到 80℃时脱色率可达97.64%,继续升高温度对脱色率提高作用不明显。另外,由图2也可以看出温度对鸡油的得油率影响不大,得油率保持在86%左右。所以,从节约能源角度考虑,脱色温度80℃较为理想。

图2 脱色温度对脱色率及得油率的影响Fig.2 Effect of decolor temperature on decolor rate and yield

2.3 脱色时间对卤汁分离鸡油脱色率及得油率的影响

从图3可以看出,在10~25m in范围内脱色率随时间的延长而提高,鸡油的颜色逐渐变浅。时间越长,吸附剂与油的接触越充分,脱色率越高,在25m in时达到97.57%,此时鸡油中的色素已基本被白土吸附完,继续延长时间对脱色率的影响不大,而且由于高温下与吸附剂接触的油脂随着时间的延长有可能发生脂肪酸双键共轭化,并给油脂带来异味(漂土味),操作也不经济。由图3还可看出脱色时间对鸡油得油率影响不大,保持在86%左右。因此25m in是较理想的脱色时间。

图3 脱色时间对脱色率及得油率的影响Fig.3 Effect of decolor time on decolor rate and yield

2.4 搅拌速度对卤汁分离鸡油脱色率及得油率的影响

活性白土吸附脱色是由物理吸附和化学吸附共同作用的结果[15-16]。物理吸附依靠吸附剂和色素分子间的范德华引力,不需要活化能,无选择性,吸附物在吸附剂表面上可以是单分子层,也可以是多分子层。而吸附剂内部的原子(或原子团)所受的引力是对称的,使引力场达到饱和状态,而表面上的原子(或原子团),尤其是超微凹凸表面上的原子(或原子团),所受到的引力是不对称的,即表面分子有剩余价力。剩余价力有吸附某种物质而降低表面能的倾向。这时被吸附物和吸附剂之间发生电子转移或形成共用电子时,就如同进行化学反应,这就是化学吸附。当然这类化学键不很牢固,较为松懈,但比物理吸附牢固得多。

由图4可以看出,随着搅拌速度的增加,油脂的脱色率呈现先升高后大幅下降的趋势,脱色率最高值出现在转速150~200 r/m in之间,但搅拌速度达到250 r/m in及以上时,鸡油的脱色率出现大幅下降,实验中还观察到,离心后的鸡油呈现深棕色,采用更高的转速(4000r/min)对此脱色后的鸡油进行再次离心,发现鸡油的颜色并没有明显变化。对于此现象,有可能是脱色过程中太过强烈的搅拌使得白土脱色过程中不仅吸附了色素,也与鸡油发生了较为牢固的化学吸附,而且此种吸附随着搅拌速度的增加不断增强,造成普通的物理方法(离心)无法使白土与鸡油完全分离,并让大量的白土残留在脱色后的鸡油中。因此,脱色操作中,搅拌速度在150~200 r/m in之间即可,不要过于强烈,以避免脱色后白土与鸡油难以分离,同时,也可少减鸡油与空气的接触,减轻油脂氧化的程度[16]。

图4 搅拌速度对脱色率及得油率的影响Fig.4 Effect of stirring speed on decolor rate and yield

2.5 工艺优化实验

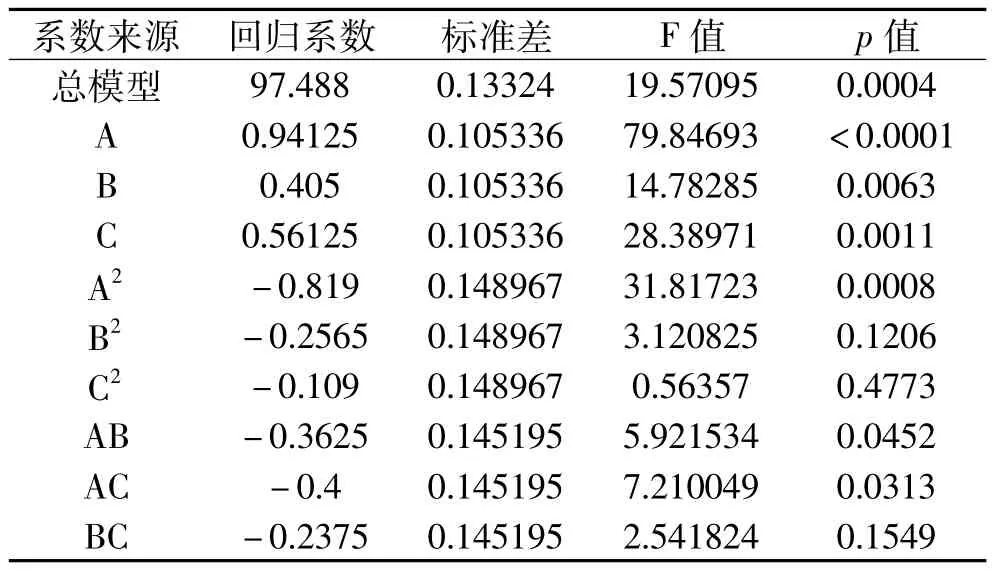

表2是17个实验组合点以及相应的实验结果,17个实验点包括12个析因点和5个零点。以脱色率为响应值(R),利用Design Expert 8.0.5b软件进行二次多元回归拟合,分别得到回归方程模型方差分析(表3)及回归方程系数显著性检验(表4)。

表2 Box-Behnken实验设计及其结果Table 2 Experimental design and results for response surface analysis

表3 脱色率的二次多项模型方差分析Table 3 Variance analysis for the quadratic polynomialmodel describing decolor rate

表4 脱色率的回归方程系数显著性检验Table 4 Significance test for each regression coefficient in the quadratic polynomialmodel describing decolor rate

由表4可知,通过Design Expert 8.0.5b软件对表2数据进行非线性回归的二次多项式拟合后,所得到的预测模型如下:

R=97.488+0.94125A+0.405B+0.56125C-0.819A2-0.2565B2-0.109C2-0.3625AB-0.4AC-0.2375BC。方程R2adj=0.9126,模型p=0.0004,模型达到极显著水平,失拟项p=0.0584>0.05不显著,说明方程拟合良好。

由表4同时可知,影响卤汁分离鸡油脱色率的因素主次为A>C>B,且白土添加量、脱色时间及脱色温度都达到极显著程度,三个因素中,白土添加量与脱色时间以及白土添加量与脱色温度有交互作用。交互作用响应面图及等高线图见图5~图6。

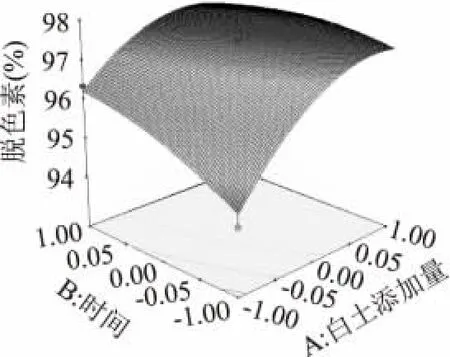

图5 白土添加量与脱色时间交互影响脱色率的响应面Fig.5 Response surface plots showing the interactive effects of hargil addition and decolor time on decolor rate

图6 白土添加量与脱色温度交互影响脱色率的响应面Fig.6 Response surface plots showing the interactive effects of hargil addition and decolor temperature on decolor rate

从图5可以看出,在脱色温度一定的条件下,在选定的条件范围内,随着白土添加量与脱色时间的增加,卤汁分离鸡油的脱色率呈现上升的趋势,可见,适当的增大白土的添加量并相应延长脱色时间,有利于提高鸡油的脱色率。卤汁分离鸡油脱色率较高值在白土添加量为 8%~9%和脱色时间为25~30min的范围内;从图6可以看出,在脱色时间一定的条件下,在选定的条件范围内,随着白土添加量与脱色温度的提高,卤汁分离鸡油的脱色率呈现上升的趋势,可见,适当的增大白土的添加量并相应提高脱色温度,有利于提高鸡油的脱色率。卤汁分离鸡油脱色率较高值在白土添加量为8%~9%和脱色温度为80~90℃的范围内。

采用Design Expert 8.0.5b软件进行分析,可以求得脱色率预测值为98.03%的优化脱色条件为:活性白土添加量8.31%、脱色时间20.6m in、脱色温度90℃,150 r/m in搅拌速度的条件下,进行3次重复验证实验,测得脱色后卤汁分离鸡油的脱色率平均为98.26%,与预测结果相近,经优化工艺脱色后鸡油的吸光度仅为0.054,验证实验进一步确证了卤汁分离鸡油脱色的最优条件。

3 结论

以盐焗鸡卤汁分离鸡油为原料,通过单因素实验选取因素和水平,综合考虑活性白土添加量、脱色时间、脱色温度、搅拌速度对卤汁分离鸡油脱色率的影响。用 Design-Expert软件进行响应面分析(RSA),得到了利用活性白土对盐焗鸡卤汁分离鸡油进行吸附脱色的最佳工艺条件:活性白土添加量8.31%,脱色时间20.6min,脱色温度90℃,搅拌速度150~200 r/min。在该条件下进行验证实验,测得卤汁分离鸡油的脱色率为98.26%,脱色后鸡油的吸光度仅为0.054。

[1]郭卓钊,陈家文,陈宇,等.潮式卤水禽肉制品工业化安全生产技术[J].农产品加工·学刊,2008(10):33-36.

[2]杨万根,孙会刚,王卫东,等.盐焗鸡翅生产工艺优化[J].食品科学,2010,31(20):522-526.

[3]张勉,唐道邦,刘忠义,等.酱卤肉制品的研究进展[J].肉类工业,2010(9):47-50.

[4]张李阳,陆利霞,熊强,等.盐水鸭生产中老卤成分及风味物质初步分析[J].中国调味品,2007(7):62-64.

[5]董学工.几种油脂脱色工艺的介绍[J].甘肃科技,2010,26 (1):185-186.

[6]卢杨,徐爱军.活性白土对食用油脂的脱色研究[J].粮油加工,2010(9):13-16.

[7]Young FVK.Processing of oils and fats[J].Chem Ind,1978 (16):692-703.

[8]Patterson H BW.Bleaching and puriyfying fats and oils:basic components and porcedures[M].Champaign:AOCS Press,1992: 46-67.

[9]王兴国,毛弘毅.油脂精炼过程中影响脱色效果因素的探讨[J].中国油脂,1997,22(1):30-33.

[10]GB 10783-2008食品添加剂辣椒红[S].

[11]赵玲,尹平河,邓琪.餐饮业废油脂脱色及皂化工艺[J].暨南大学学报:自然科学版,2004,25(5):632-636.

[12]李莉.羊油精炼及粉末技术的研究[D].乌鲁木齐:新疆农业大学,2010:13-35.

[13]樊振,陈怡平,刘钢湖.活性白土对芝麻油脱色效果的研究[J].食品工程,2007(4):26-27.

[14]李孟楼,庄世宏.花椒种籽油的脱色方法研究[J].西北植物学报,2002,22(6):1460-1464.

[15]文辉忠,赵临远.活性白土研究进展[J].化工时刊,2001 (10):5-8.

[16]何东平主编.油脂精炼与加工工艺学[M].北京:化学工业出版社,2009:77-94.

Optim ization of the decolorization process of chicken oil separated from water-boiled salted chicken marinade by response surface method

HUANG Kai-xin1,CHEN Qing1,SONG Xian-liang1,*,YE Sheng-ying1,WU Shao-lie2

(1.College of Food Science,South China Agricultural University,Guangzhou 510642,China;

2.Guangdong Haoweilai Food CO.,LTD.,Raoping 515726,China)

Research was carried out in decolorization p rocess using chicken oil separated from marinade,which was used in water-boiled salted chicken p rocessing,as material.The op tim ization cond ition for chicken oil decolorization p rocess by response surface method was performed.The relation between factors and decolor rate was fitted by means of multip le quad ratic reg ression equation.The result showed that the op timum parameters were:hargil addition 8.31%,20.6m in,90℃,agitation rate 150~200r/m in,respectively.Under these conditions,the absorbance of chicken oil separated from marinade had fallen from 3.109 to 0.054,decolor rate reached to 98.26%.

chicken oil;decolorization;response surface method

TS224.6

B

1002-0306(2012)19-0243-04

2012-04-05 *通讯联系人

黄凯信(1986-),男,硕士研究生,研究方向:食品加工技术与设备。

广东省教育部产学研结合项目(2011B090400101)。