多功能多通道协调数字式液压伺服控制系统

2012-10-25吴学杰吴赟松

吴学杰,吴赟松

(1.西南交通大学牵引动力国家重点实验室,四川 成都 610031;2.西南交通大学电气工程学院,四川 成都 610031)

0 引 言

以伺服阀为能量转换环节的电液伺服系统是综合高技术系统设备,其核心是数字式伺服控制系统[1]。在实际应用中,不同应用场合有着不同的需求,因此要求控制系统具有多种控制功能(含一些特殊功能)[2]。本文着重介绍的多功能多通道协调液压伺服控制系统正是为满足这些要求来设计的。该伺服控制器可应用于铁路、汽车、工程结构、构件试验等变频、变幅激振与振动试验以及交流伺服控制等各个领域。

1 系统概述

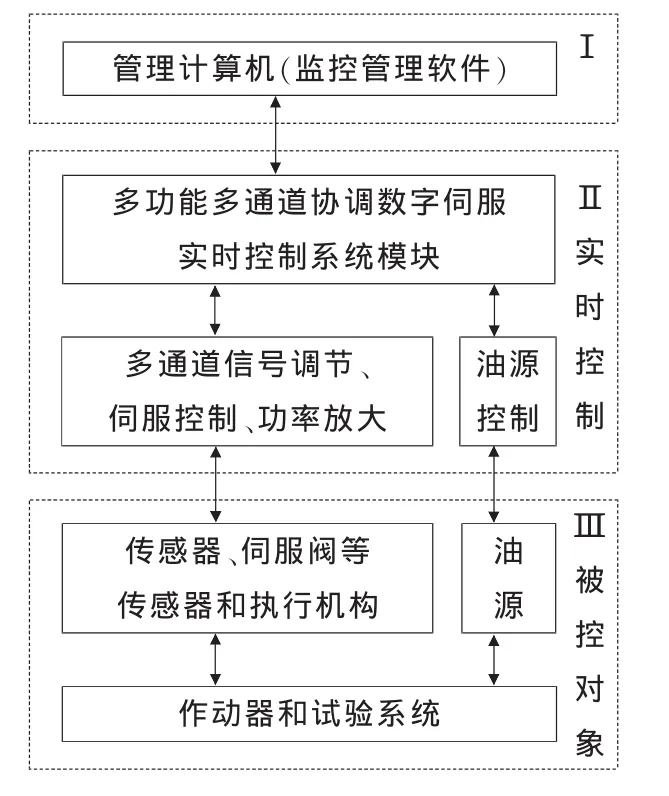

多功能多通道协调数字伺服控制系统采用2级控制结构,即人机操作界面的管理级(PC机)和实时控制级(伺服控制器等模块),该系统可同时控制1~24套液压作动器。在试验过程中,操作者可随时干预试验,调整相关参数,以保证试验的快速性和精确性。该控制器具有力、位移和应变信号调节器、PID调节器及各种保护电路外,还具有对液压系统的控制功能。其系统框图如图1所示,其中虚框Ⅰ内是管理计算机(含人机操作界面软件和管理软件),虚框Ⅱ中为液压伺服实时控制系统(包括CPU、A/D、D/A、开关量输入输出、反馈信号调理模块、输出功率放大驱动模块等),虚框Ⅲ为被控对象。

图1 多功能协调数字伺服控制系统框图

管理计算机安装有一套管理和监控软件,该软件用Delphi语言编写,主要完成系统及试验参数的定义、管理、监控和试验数据的显示、保存等工作,提供易于操作的人机界面而不参与实时控制。

实时控制系统主要包括反馈调节器模块(位移、力、应变等)、伺服控制器模块、通信模块和伺服阀驱动模块等。其中反馈调节是对传感器信号进行放大、滤波等处理,协助计算机完成调零和增益调节,加载过程中的极限检测与报警,提供传感器的激励信号和A/D转换等,1~10000倍可调增益,可进行宽范围的传感器信号调节和非线性补偿。伺服控制器用于产生直流、正弦波、方波、三角波、锯齿波、梯形波、随机波等信号,并可按一定斜率均匀加载和卸载。伺服控制器为闭环控制系统的主要部分,包括16位A/D的检测精度、16位D/A的输出控制精度(控制伺服阀)、阀驱动模块完成伺服控制器指令信号的电压-电流转换(自动实现电流的负反馈,形成阀电流的小闭环控制,启动各种电液伺服阀)。330Hz的激励频率用于颤振信号,最大150mA的驱动电流。PIDF(比例、积分、微分和前馈)控制参数调节[3]。

该控制系统由PC104系统构成,可同时完成1~24通道的电液伺服系统的闭环控制。管理计算机与PC104伺服控制系统之间通过通信接口交换数据。管理计算机主要完成相关控制通道相关控制量和反馈信号的动态监视、PID参数、传感器标定等任务。试验人员可根据试验和控制的不同要求,对控制模式进行选择(切换不同的传感器反馈信号),以形成相应的闭环控制类型,PC104控制系统的底层为独立的闭环控制回路,该回路是以力、位移、应变传感器为反馈量构成的三参量闭环控制系统,独立完成相应通道的控制。通过监控软件,可完成下列各种控制功能,进而实现各种的控制任务。

2 伺服控制回路

数字式伺服控制系统是该控制器的核心,所采用的基本控制回路是数字式PID调节器,为了满足一些特殊的应用场合,在此基础增加了一些特殊控制方法,以满足不同被控对象的控制要求和改善控制性能。

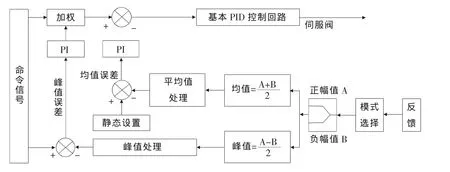

2.1 数字式PID调节回路

数字式PID控制回路是本系统所采用的基本控制方式,如图2所示,其控制命令信号由动态信号和静态信号叠加构成[4]。用户可以通过监控软件选择动态信号的种类:外部输入的模拟量信号、控制器内部函数发生器的数字命令信号或用户定义的数据文件信号。控制命令信号经限值和滤渡后进入PID控制回路,反馈信号经信号调理、采集系统送入PID控制器(软件算法)。并通过输出模块控制伺服阀,从而构成PID(数字式)闭环控制系统。作动器活塞爬行现象是伺服系统的固有特性,为了克服这一特性,本系统在控制器输出部分叠加了正弦振颤信号,该信号频率为300~400 Hz,其幅值的大小可由操作者通过监控系统设定。这样,就可以克服活塞出现的爬行现象。实际应用表明其效果十分明显。

图2 基本PID控制系统原理框图

本数字式PID控制器提供了2种有效、方便、快捷和实用的PID参数调整方法,即PID手动调整和PID自动调整,用以满足多变且复杂的不同控制对象的各种特性要求,使得该控制器可以随控制对象的不同和试验要求的不同调整不同的最佳参数[5]。

(1)PID手动调整。调整时,可选择的动态波形为方波(正弦波也可以),其频率不高,为确保系统安全,其幅值一般为试验信号的0~20%,且给定一较小的PID参数值。利用监控软件的数字示波器功能,对动态中的命令信号和反馈信号进行实时监控,对PID参数进行不断调整,直至反馈信号达到比较理想状态为止。该PID参数可进行保存,以备下次调用。

(2)PID自动调整。与手动调整一样,选择的动态波形为方波信号(也可称为脉冲信号,频率较低,幅值较小),经放大后控制伺服阀,给伺服系统一个阶跃扰动,同时对被控对象的命令信号和响应(反馈)信号进行同步采集,通过对命令信号和响应信号进行分析计算,得到被控对象的特性参数,并优化出最佳的PID控制系数。若调整过程失败,则表明被控对象特性很差,优化算法不收敛,系统会将失败信息显示在监控软件上,之后操作者可使用手动调整方法寻找合适的PID参数。

2.2 串级控制

对有些控制对象而言,单一的控制回路无法达到理想的控制性能,需要采用特殊的控制回路来改善控制质量,而串级控制就是常用的一种。该控制方法是将两个独立的单一控制回路(调节器)串联在一起,以完成某些特殊的控制要求。串级控制中的内、外控制回路均采用基本的数字式PID控制回路。在本控制系统中的内、外控制回路就是前面介绍过的的相互独立的三参量控制回路(力、位移、应变),通过监控软件(安装在操作管理计算机中),可根据实际的需要将相对独立的三种控制回路中的任两种组合在一起,构成某种串级控制来满足用户的需求。系统调整的先后次序为:先对内环控制回路进行调整,即将内环控制回路作为一独立系统考虑,进行控制参数的调整。当内环调整完成后,再将内环连同外环作为一个大系统,进行外环控制器控制参数的调整,这样可使得内环控制回路的动态响应比外环控制回路快,从而保证较好的系统稳定性和控制性能[6]。

2.3 幅值控制

基本PID控制器可以满足大部分试验需求,但当被试验系统比较特殊,其特性较软,而控制方式又要求是力控制时,其反馈信号和命令信号在幅值和相位上有较大差异,无法进行有效跟踪。但反馈信号能准确地跟踪命令信号(如疲劳试验的等幅试验)又是这种应用场合的基本要求,为此设计的幅值控制功能可以很好解决这一问题。幅值控制的控制思想是以基本数字式PID控制回路为基础,增加一个控制回路来进行均值和幅值的控制。需要指出的是,该功能只是针对规则波形(如正弦波、锯齿波、三角波、方波和矩形波等)。增加了幅值控制的伺服控制系统如图3所示,其中幅值和均值通过对相关反馈量的计算得到,一旦反馈的幅值或均值偏离了命令信号的幅值和均值,系统误差可进行自动补偿,从而改善控制效果,满足系统对命令信号幅值和均值的控制要求[7]。

2.4 特殊控制方式

液压伺服控制系统的正常控制方式为

式中:ZL0——静态命令值;

ZL(t)——随时间变化的动态命令值;

ZL——实际命令值(命令值根据控制方式的要求可以是位移、载荷和应变)。

但在某些特殊的应用场合(主要是军工和航空部门),其试验对象要求进行载荷控制,部分控制方式为载荷命令,与被试验对象的位移有关,其载荷控制指令为

图3 幅值控制原理图

其中:F0——初始载荷;

s——被试验对象的位移(试验对象自带动力,可按照某种规律进行运动);

g(s)——随位移变化的动态载荷函数。

有些试验项目还要求在正常控制方式和特殊控制方式之间来回转换,进行性能和疲劳试验。

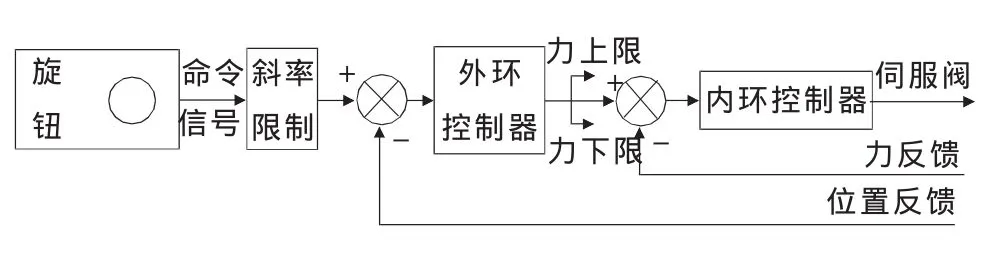

2.5 安装方式

对试验系统而言,试件、夹具的安装拆卸是经常性的而且很困难,本系统提供的如图4所示的安装方式正是为解决这一问题而设计的。

图4 安装方式

安装控制方式的核心是一串级控制系统[8],其内环为一载荷控制环,外环为一位置控制环。调节控制旋钮以调节位置命令模拟信号,通过斜率限制环节来限制该模拟信号的变化率,从而控制作动器活塞的运行速度[9]。内环控制部分的作用是确保试件、夹具所受的接触力不超过设定的安全范围,一旦接触力达到限制值,活塞便不再运动。安装过程中,作动器活塞位置反馈信号、载荷反馈信号均在监控软件的示波器上动态显示,这样,就使得试件的装卸十分安全而且方便。

3 结束语

多功能多通道协调伺服控制系统的控制功能强大,其监控系统软件具有参数设置、试验进程控制、动态数据显示、报警等功能,同时控制系统提供了一些方便、实用和有效的特殊控制模式,从而使得该系统具有很强的灵活性和实用性。该控制系统可满足大部分液压伺服系统的控制要求,对一些高频系统而言,除了要提高伺服阀的频响外,本系统的数据采集频率也需要提高。

[1]王占林.近代液压控制[M].北京:机械工业出版社,1997:8-10.

[2]肖英奎,尚涛,陈殿生.伺服系统实用技术[M].北京:化学工业出版社,2004:64-69.

[3]卢志刚,吴杰,吴潮.数字伺服控制系统与设计[M].北京:机械工业出版社,2007:33-37.

[4]项德明,高富强.电液式振动台智能控制器的研制[J].控制工程,2003(5):395-398.

[5]刘金琨.先进PID控制-Matlab仿真[M].北京:电子工业出版社,2004:23-29.

[6]刘胜.现代伺服系统设计[M].哈尔滨:哈尔滨工程大学出版社,2002:4-48.

[7]叶蓓华.数字控制技术[M].北京:清华大学出版社,2002:23-27.

[8]宋志安.液压伺服控制系统分析与设计[M].北京:国防工业出版社,2007:14-18.

[9]苏东海,韩国惠,于江华,等.液压同步控制系统及其应用[J].沈阳工业大学学报,2005(4):364-367.